安升辉 穆绍帅

摘 要:针对6mm厚6061-T6铝合金试板做了大功率激光焊接试验,从焊接稳定性入手,分别讨论了离焦量、焊接速度、保护气体流量以及激光功率对激光焊接的影响,确定了中厚板铝合金在大功率激光焊接条件下的最佳激光焊接工艺参数。最后,利用Simufact Welding软件针对试验结果进行了模拟验证。结果表明:在采用氩气作为保护气体的条件下,最佳气流量范围为20L/min~25L/min。在离焦量为-6mm~-4mm时,焊缝的熔深与焊接的稳定性均达到一个较好水平。中厚板铝合金激光焊接难以得到临界焊透焊缝,往往表现为“透则漏”,因此容易得到部分焊透焊缝,此时小孔的稳定性最差,而全熔透焊的稳定性相对较好。

關键词:激光焊接;焊接角度;数值模拟;气孔率;力学性能

DOI:10.16640/j.cnki.37-1222/t.2019.20.039

6061-T6铝合金具有优良的焊接特性、良好的抗腐蚀性、韧性高且加工性能优异、氧化效果极佳等优良特点,逐渐替代了传统的钢材,广泛应用于电子、精密仪器、通讯以及航天领域[1-3]。

激光焊接是一种先进的连接技术,具有热输入小,变形小等优势。但是由于深熔焊焊接过程铝合金材料对激光反射率高,激光能量吸收率很低、合金元素烧损严重,焊接过程不稳定,以及铝合金本身特殊的物理性质使得这种工艺还不成熟,焊接时存在着易产生焊缝下塌和气孔缺陷等问题[4-7]。本文采用6mm厚的6061-T6中厚铝板铝合金材料,进行单因素激光焊接试验,研究不同的焊接工艺参数对激光焊接焊缝成形和焊缝质量的影响,优化中厚板铝合金激光焊接工艺参数,总结工艺参数与焊接接头形状的关系,并对接头的金相组织与力学性能进行观察与测试得出接头形状与金相组织及力学性能的相关性。

1 试验材料及方法

试验材料为板厚6mm的6061-T6铝合金,化学成分如表1,实验板的尺寸为。试验采取氩气为保护气体,通过控制单因素变量进行试验。

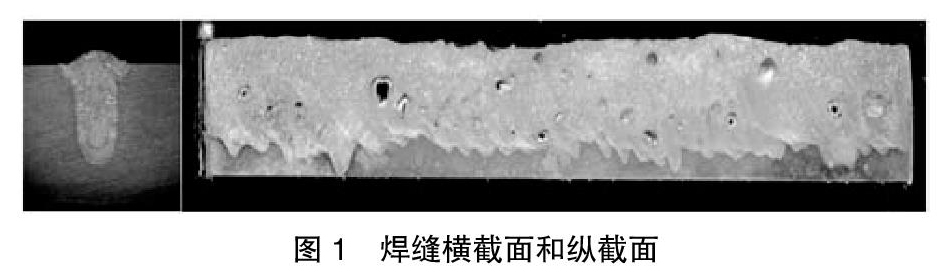

激光器是YLR-6000光纤激光器,激光焊接实验中保护气嘴与试验板表面法线的夹角为,距离实验板表面为5mm,焊接前用带有丙酮的棉布将实验板的表面擦拭干净,防止污染实验板,影响试验结果,焊接过程中保持激光垂直照射在焊板上。采用控制变量法,分别研究离焦量、焊接速度、保护气体流量以及激光功率对激光焊接的影响。6061-T6铝合金深激光深熔焊焊接过程的稳定性较差,焊缝背面容易出现断续熔透现象,因此为能准确表征焊缝的熔深以及焊接过程的稳定性,对焊缝进行横向和纵向宏观分析,如图1所示。对焊缝的纵向横截面以间隔3mm对熔深进行测量,然后取其平均值作为焊缝的平均熔深,取其方差作为焊接稳定性的评判标准。

2 试验结果分析

2.1 保护气流量试验结果分析

保持激光功率P为5KW,焊接速度V为3.6m/min,离焦量ΔL为-4mm,气流量的变化范围为0~30L/min。当没有氩气保护时,焊缝表面氧化严重,呈现灰黑色并伴随大量孔洞。在气流量增大至10L/min后,表面的氧化程度得到改善,但是焊缝表面仍然存在大量凸起, 在气流量为15~30L/min时,焊缝表面成形相对较好,形成致密规则的鱼鳞纹,但是当气流量大于25L/min时,焊接过程中伴随着大量飞溅。产生以上现象的原因是:在气流量小于15L/min时,气流量过小,不足以吹走孔外的等离子体,而孔内的等离子体也没有受到足够大的压力使其滞留在孔内,因此大量等离子体从小孔内喷出,材料上方的等离子体吸收激光能量从而对焊缝产生热辐射作用,使得焊缝表面烧黑氧化。并且由于此时小孔内吸收的激光能量减少,小孔的开口尺寸较小,更多的熔融金属将涌到开口附近,并且部分上扬,形成表面凸起。而气流量在15L/min~25L/min期间,气流足够大,大量等离子体被吹走,焊缝成形美观。当气流量增加到30L/min时,过大的气流对熔池形成搅拌作用,增加了焊接的不稳定性,从而产生了大量飞溅。

图2是不同气流量下熔宽和熔深的变化情况,从中可以看出:在气流量从0L/min增加到30L/min的过程中,焊缝熔宽从3mm变到3.5mm,熔深从4.8mm变到5.35mm,熔宽和熔深都有稍许变化,但是整个变化幅度不大,表明气流量对铝合金焊缝熔宽和熔深影响不大。

但从焊缝纵截面分析发现,在没有气体保护时,焊缝深度的稳定性相对较差,即该焊接过程中,小孔的稳定性较差。随着气流量的加大,小孔稳定性逐渐变好,在气流量在20L/min~25L/min时,小孔稳定性达到最好。

由以上分析可知:激光焊接6061铝合金时,在采用Ar作为保护气体条件下,较优的气流量范围为20L/min~25L/min。

2.2 离焦量试验结果分析

在保持激光功率为5KW,焊接速度为3.6m/min,保护气流量为20L/min条件下,改变离焦量ΔL进行焊接。在焦点位于板材内部时,焊缝表面存在明显不规则的凸起和凹陷缺陷,而焦点位于板材表面及外部时,焊缝表面成形良好,平整光滑并且离焦量越大,鱼鳞纹越细腻。对于高功率高速激光未熔透焊接,小孔前沿壁倾斜一定角度,入射激光几乎全部辐照在小孔前沿壁,前沿壁剧烈蒸发产生的反冲压力驱动熔池向下流动,小孔前沿壁稳定。剧烈金属蒸汽向后喷射冲击小孔后沿上部熔池,驱动熔融金属快速向上流动。当焦点位于材料内部时,小孔内的激光能量密度更大,材料蒸发更为剧烈,小孔后沿受到的冲击力更大,从而导致熔融金属向上流动更剧烈,而此时焊缝熔池较小,沿小孔后沿向上流动的熔融金属容易克服表面张力和流体静压力超出熔池表面,在焊缝上表面形成凸起。

从图3中可以看出,在离焦量从-10mm变为-6mm时,焊缝熔深增大,熔宽减小;而在离焦量从-6变为+8mm时,焊缝熔深逐渐减小,熔宽先增大后缓慢减小,并且离焦量为正时的焊缝宽度明显大于负离焦下的宽度。这主要是由于当离焦量为正时,激光束以发散状态照射到小孔内,孔壁经过多次激光反射产生的菲涅耳吸收主要集中于小孔开口位置处,此时的熔池宽而浅。而离焦量为负,焦点位于板材内部时,工件内部的激光束为处于汇聚状态,此时激光经过多次反射,汇聚于小孔深处,使得小孔内部的功率密度大于工件表面,因此熔池深度明显增大。

但是在离焦量由-10mm变到+8mm时,小孔的深度变化方差明显减小,即焊接过程的稳定性增强,这主要是由6061铝合金的特性所决定,6061铝合金中镁元素的含量高达4.9%,而在焊接过程中,镁元素的极大蒸发将会增加焊接等离子体及金属蒸气的浓度。等离子体浓度增大,意味着照射到材料上的激光能量减小,等离子体屏蔽效应加强,等离子体周期性波动变小,焊接过程的稳定性变大。

从以上分析可以看出,在离焦量为-6mm~-4mm时,焊缝的熔深与焊接的稳定性均达到一个较好水平。

2.3 激光功率试验结果分析

图4为不同激光功率下的焊缝上下表面及横截面,其他工艺参数为:焊接速度V=3.6m/min,离焦量ΔL=-4mm,保护气流量为20L/min。从图中可以看出,在激光功率为3KW~5KW范围内,焊缝都未被熔透,焊缝表面存在凸起缺陷,这可能是由于未熔透时,焊缝熔深随着激光功率的增加而增大。且当激光功率为3KW和3.5KW时,焊缝呈三角形。当功率升至4KW时,焊缝变成典型的钉状形貌。激光功率继续增大到5.5KW时,板材被熔透,焊缝出现严重下塌缺陷,焊缝形貌为平直形,并且随着激光功率的增大,下塌缺陷更加严重。

从图5可以看出,在板材未熔透时,焊缝熔宽和熔深随着激光功率的增加而增大,其中焊缝熔深的增幅明显,呈近似线性增大,熔宽增加则相对缓慢。当板材达到熔透状态,焊缝熔宽迅速减小,并在熔透状态下,随着激光功率增加,熔宽继续增大。这是因为在未熔透之前,随着激光功率的增加,小孔内熔融的金属增多,在熔池表面聚集,高温熔液可对周边金属加热,可轻易熔化材料而增加焊缝熔宽。而在到达熔透状态时,小孔前沿的熔融金属在金属蒸汽的反冲作用下迅速沿小孔轴向向下流动,部分金属液从焊缝背面喷出,上表面聚集的金属液则减少,焊缝熔宽迅速减小。

在焊缝未熔透之前,焊缝熔深的方差随着激光功率增加而缓慢增大,整体波动幅度变化不大,在焊缝到达部分熔透状态时,焊缝熔深的方差迅速增加,从焊缝纵截面图中可以看出,焊缝熔透与未熔透交替出现,且熔透部分下塌严重,表明此时小孔的稳定性较差。当焊缝全熔透时,焊缝方差迅速下降,但是仍然高于未熔透焊缝,焊缝整体下塌严重。

焊接过程中蒸发较为剧烈,铝合金中的合金元素如Mg、Zn等易于电离,从而使得等离子体密度大大增加,该等离子体云将会吸收激光能量并对激光有散射作用,入射到小孔内的激光减少,熔深减小,材料蒸发减慢,等离子体密度减小,此时等离子体对激光的吸收又减少,入射到小孔内的激光能量由开始增加,材料蒸发又开始剧烈。如此循环往复,等离子体密度周期性变化,使得焊缝小孔深度不能维持稳定。焊缝在未熔透时,由于此时激光入射能量较少,材料蒸发相对较少,等离子体密度在侧吹保护气的作用下对入射激光的影响较小,因此等离子体的变化较小,小孔深度稳定性相对较好。焊缝达到部分熔透时,从焊缝横截面可以看出,此时焊缝背面开孔很小,金属蒸汽大部分仍然小孔上部溢出,在等离子体密度较小时,焊缝刚好熔透,而由于液态铝合金流动性好、表面张力小,因此一旦熔透,将会出现明显的下塌,此时焊缝深度较大,材料蒸发开始变得剧烈,等离子体密度增大,小孔内激光能量减少,焊缝由熔透变为未熔透,由此可以看出焊缝在临界焊透时,小孔的稳定性最差。随着激光功率的继续增加,焊缝变为全熔透,此时金属蒸汽同时从小孔上部和下部喷出,所以即使材料蒸发最为剧烈,但是材料上部的等离子体密度反而较小,从而保证了焊接过程的稳定性。

以上试验分析表明,中厚板铝合金焊接难以得到临界焊透焊缝,往往表现为“透漏”,因此容易得到部分焊透焊缝,此时小孔的稳定性最差,而全熔透焊的稳定性相对较好。

2.4 焊接速度试验结果分析

激光功率与焊接速度之比即为焊接线能量,焊接线能量大小决定了焊接热输入大小,直接影响焊缝成形。试验过程中,保持激光功率为5KW,离焦量为-4mm和保护气不变,研究焊接速度对焊缝成形的影响,如图6。当焊接速度从2.4m/min变到3.0m/min时,焊缝从全熔透状态变成部分熔透状态。全熔透时,焊缝上表面下塌严重但较均匀,下表面氧化严重;部分熔透的焊缝,上表面出现凸起或凹坑,说明此时焊缝表面波动更为严重。焊接速度为4m/min~5.5m/min时,试板未能熔透,并伴随少量飞溅,且焊缝上表现出现严重的表面凸起和凹陷,这可能是因为高功率高速激光未熔透焊接过程中,小孔前沿存在一定的倾斜角度,入射激光大部分照射在小孔前沿壁,前沿壁剧烈蒸发产生的反冲压力驱动熔池向下流动,剧烈金属蒸汽向后喷射冲击小孔后沿上部熔池,驱动熔融金属快速向上流动,熔融的金属来不及向焊接方向回流就已经冷却凝固,形成凸起。

从图7中可知,随着焊接速度的增大,焊缝熔宽和熔深整体呈下降趋势,尤其是熔深与焊接速度近似线性,焊缝熔宽则在临界熔透附近有较大变化,当焊接速度到达4.5m/min后,熔宽几乎保持不变。在焊接速度较低时,大量金属溶液流出小孔,在熔池上部聚集,从而增大熔池宽度。随着焊接速度提高,熔池内的Marangoni 对流减弱,焊缝上部的钉头形状慢慢消失,从而导致焊缝熔宽减小。

焊接速度对焊缝深度的方差的影响规律和激光功率类似,部分熔透状态下的小孔深度的稳定性最差,熔透状态下小孔深度最为稳定。

3 激光功率与焊接速度数值模拟验证

从8图中可以明显看出,随着激光功率的增加,焊缝的熔深熔宽都随着增大。当从焊接速度为3.0KW到5.5KW时,熔池不再会熔透,熔池的形状呈锥形,熔深和熔宽不断的增大。当激光功率为达到5KW时,试板开始出现熔透情况,焊缝的熔深和熔宽都明显高于其它焊接功率下的模擬数值。将模拟结果导入Tcapture软件测量对焊缝进行测量,测试结果如图9所示。从图中可以看出熔池的熔宽在 1.88mm~3.55mm 之间变化,而熔深在1.27mm~6mm 之间变化,且随着激光功率的增大而增大,模拟结果与试验结果一致。

从图9中可以明显看出,随着焊接速度的减小,焊缝的熔深熔宽都随着降低。当焊接速度为最低的2.4m/min时,可以看出试板已经熔透,焊缝的熔深和熔宽都明显高于其它焊接速度下的模拟数值。从焊接速度为3.0m/min到5.5m/min时,熔池不在会熔透,熔池的形状呈锥形,熔深和熔宽不断的减小。将模拟结果导入Tcapture软件测量对焊缝进行测量,测试结果如图9所示。从图中可以看出熔池的熔宽在3.55mm~2.33mm之间变化,而熔深在1.41mm~6mm之间变化,且随着焊接速度的增大而减小。

4 结论

(1)中厚板铝合金激光焊接难以得到临界焊透焊缝,往往表现为“透则漏”,因此容易得到部分焊透焊缝,此时小孔的稳定性最差,而全熔透焊的稳定性相对较好。

(2)在采用氩气作为保护气体的条件下,氣流量对铝合金焊缝熔宽和熔深影响不大。但是对焊接过程的稳定性影响较大,最佳气流量范围为20L/min~25L/min。

(3)离焦量会对焊缝的熔深与熔宽产生比较大的影响,在离焦量为-6mm~-4mm时,焊缝的熔深与焊接的稳定性均达到一个较好水平。

(4)数值模拟的结果显示,保持其它焊接参数不变,当激光功率增加到P=5.5KW焊缝或者焊接速度减小到V=2.4/min时,焊缝出现熔透的情况。当激光功率增大或者焊接速度减小时,焊缝的熔深和熔宽都同时变大,模拟结果与试验结果一致。

参考文献:

[1]孟周东.6082铝合金激光对接焊的焊接工艺与接头性能研究[D].郑州:郑州大学,2017.

[2]杨志斌.铝合金机身壁板结构双侧激光焊接特征及熔池行为研究[D].哈尔滨:哈尔滨工业大学,2013.

[3]卢艳,张静,胡敬佩等.激光焊接铝合金材料过程的建模与仿真[J].热加工工艺,2012,41(01):130-133.

[4]段伟,周丽红.基于Simufact.welding的铝合金薄板激光焊接模拟研究[J].热加工工艺,2018,47(15):168-171.

[5]张奇奇.铝合金激光深熔焊温度场数值模拟及改善方案研究[D].南昌:南昌大学,2017.

[6]彭春阳.基于动网格的激光焊接小孔演变过程模拟[D].武汉:华中科技大学,2009.

[7]黄王敏,王海东.激光熔覆法制备复合纳米氧化锆涂层[J].热加工工艺,2009,38(20):81-83.

江苏省重点科技项目:江苏省重点研发计划—产业前瞻与共性关键技术资助项目(BE2016005-1)

作者简介:安升辉(1983-),男,河北石家庄人,硕士,副部长,主要从事激光焊接与材料分析方面研究及工程化实施工作。

- 在电商平台发展背景下京城百货经营现状分析

- 金融企业核心员工薪酬激励机制研究

- 风险导向下房地产开发企业内部控制体系的构建

- 佛山制造业转型升级中的政府职能研究

- “营改增”对会计核算的影响与对策

- 新会计制度下加强事业单位财务管理的策略

- 新型金融环境下金融会计风险成因与防范措施

- 我国零售企业股利分配政策探析

- 国有投资公司财务管控体系研究

- 强化基本建设财政资金管理的策略分析

- 基于内部控制的财政会计监督检查质量研究

- 论我国税收政策对保障性住房发展的影响

- 企业外汇风险管理的财务策略探究

- 国企混合所有制改革下股权激励方案的优化建议

- 互联网时代高校行政管理改革创新研究

- 提高高校青年教师思想政治工作探析

- 高校教学秘书岗位服务与管理模式研究

- 大数据思维在高校教学管理中的应用研究

- 人文关怀在学生教育管理中的渗透探究

- 师范生从教技能培养过程中档案服务研究

- 构建和谐宿舍是提高大学生思政教育的重要阵地

- 高校档案管理新思维

- 高职院校真实岗位实践教学资源开发应用探索

- 英语翻译中的跨文化因素探讨

- 高校图书馆服务学校人才培养工作拓展探析

- overvaried

- overvaries

- overvarieties

- overvariety

- overvary

- overvarying

- overvault

- overvehement

- overvehemently

- overveil

- overventilate

- overventilated

- overventilates

- overventilating

- overventilation

- overview

- overviewed

- overviewer

- overviewing

- overviews

- overvigorous

- overvigorously

- overvigorousness

- overvigorousnesses

- overviolent

- 没脚蟹——寸步难行

- 没脸

- 没脸回江东

- 没脸没皮

- 没脸面

- 没脾气

- 没膝

- 没舅

- 没舅不生,没舅不长

- 没舅不生,没舅不长。

- 没舅了

- 没舵的船儿——放任自流

- 没良心

- 没节制地砍树

- 没芯的蜡烛——点不亮

- 没草木的山

- 没药

- 没药性的炮仗

- 没菜光饮酒

- 没落

- 没落、渺小的反动势力

- 没落衰亡的境地

- 没落衰败

- 没落阶级集体形象的辞典

- 没葬