邬杰+樊华春

摘 要:随着商用车的用户逐渐增多,用户对车辆的安全性、舒适性、操控稳定性、动力性等方面的需求日益增加;且需求专业程度发展越来越快,本文着重探讨了如何通过模块化和平台化的设计满足市场需求,以及在此平台的创新设计。

关键词:模块化;轻卡平台;独立悬架轻卡

中图分类号:F273 文献标识码:A

近几年来,汽车市场中高端轻卡需求逐步增加,但轻卡高端市场却被国外品牌占据。提高自主创新能力,推出一款高端自主轻卡产品填补自主品牌在轻卡高端市场的空缺。

一、模块化设计

为实现平台化、模块化设计,项目采用CAD/CAE/CAM/PLM等设计辅助工具,通过精细化程度高的专业仿真模拟技术,并根据数据库积累,实现高水平的数字化验证,使得平台化、模块化有了实施的前提,并通过以下几个方面的努力使得2490、2750、3360、3815四种轴距,1695、1880、2050三种宽度驾驶室,单排、排半、双排3种车身,吨位4.5-8.2T,共计75个基础车型,汇集为两个基础平台。

功能系列化,将多种变形车按配置分成几个系列,通过系列化设计合并同一系列车型所用的同类零件功能,减少零件繁多的种类,如电源管理、电平衡设计。

结构模块化,将诸多零件设置为几大模块,根据车型配置需要生产所需模块进行总装,简化设计与生产。设计时将车架、车身模具合理分块,组合成不同轴距,不同宽度车身模具的共用化;开发前后桥的新结构,使得其成型模具通用;减少模具数据,方便生产。

部件通用化,最大限度地扩大同一单元适用范围,减少新开发零件,增加柔性结构。

试验验证批量化,将70余种车型融合在两个平台中,节省了试验验证的周期,节省了开发周期和费用。

制造柔性化,保证尽量多的系统界面标准化、规范化,方便生产切换。

凯锐800项目高质量完成三平台车型的开发,不仅得益于平台化技术的应用,还归功于同步工程的实施,经过充分的调研、取样及分析,分别制订趋于合理的冲压开发与产品设计开发的同步工程方案和焊装开发与产品设计开发的同步工程方案,同步工程在缩短项目周期降低项目投资的同时控制设计风险、提升产品品质。

二、信息技术设计保障

随着国内外制造业的全球化发展和竞争环境加剧,许多制造业企业意识到提高设计效率和研发创新能力,缩短设计周期,降低设计成本,快速推出新产品,迅速占领市场已经成为企业经营发展中的重点内容,而信息网络技术已经成为制造业企业产品创新的原动力,可以帮助企业降低生产和营销成本。提高企业的创新能力,增强企业的产品创新、过程创新,信息网路解决方案是重要途径之一。

利用网络技术,完善全生命周期的数据管理系统和研发过程中的问题跟踪系统;

为解决个性化需求与模块规模化生产的矛盾,在设计策略制定之时就设定了大平台、模块化思路,在设计流程中推行严谨、闭环验证流程,在开发架构上推行以专业划分的各function集中的PMT模式,在开发管理上第一次综合开发并应用了PPL、PDM、PMS、AMIS、Duris、样车管理系统、SAP等全网络系统立体交错,融会推进,完全做到了各零部件模块化、通用化论证详实同步开发,开发状态及各功能组信息交付及时准确,BOM在产品、采购、制造、物流各系统运行中零差错。

三、技术创新

1.国内首款轻卡独立悬架

悬架硬点位置关乎悬架平行跳动时前束、外倾、轴距、轮距、侧倾中心高度和转向时的最小转弯直径、阿克曼百分比、以及悬架运动学性能指标以及整车稳态操纵稳定性能;为保证设计硬点轻卡车型的一致性成为本项目中的一大难题;轻卡车架纵梁、副车架等零件的板材厚、板材强度高,难以控制这些零件回弹,铆接、焊接精度是轻卡独立悬架在国内迟迟未上市的重要原因。

为克服上述难题,项目对车架、副车架、摆臂等相关零件的尺寸公差进行GDT计算,并对大批量的车架、副车架总成进行三维测量,最终识别影响悬架硬点的关键因素,并采用焊接机器人等设备完成关键部分的工作;不仅实现了中国轻卡在独立悬架上的零的突破,也对轻卡车架、副车架、悬架的生产工艺水平进行了完整梳理,为后续研制新车型和提升工艺水平奠定了基础。

为克服上述难题,项目对车架、副车架、摆臂等相关零件的尺寸公差进行GDT计算,并对大批量的车架、副车架总成进行三维测量,最终识别影响悬架硬点的关键因素,并采用焊接机器人等设备完成关键部分的工作;不仅实现了中国轻卡在独立悬架上的零的突破,也对轻卡车架、副车架、悬架的生产工艺水平进行了完整梳理,为后续研制新车型和提升工艺水平奠定了基础。

2.創新结构

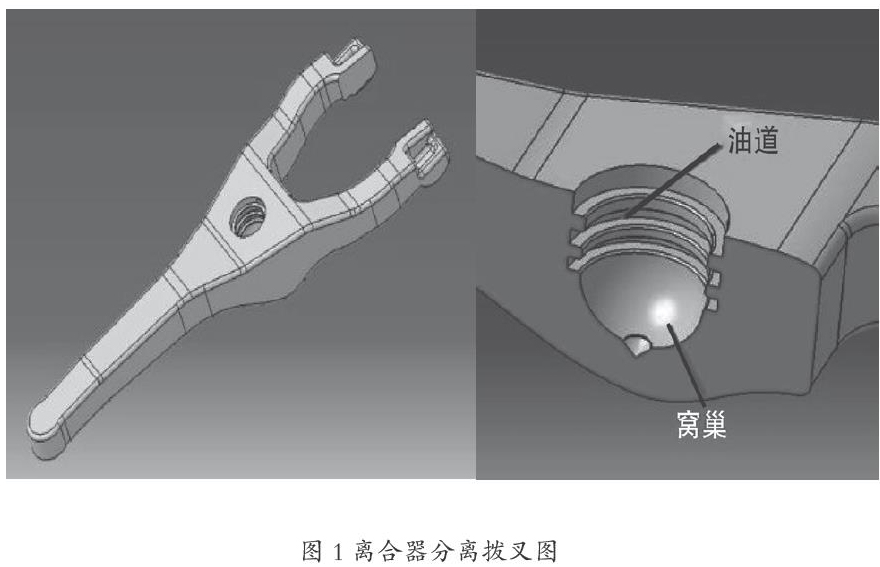

(1)创新的离合器的分离拨叉设计(图1)

离合器分离拨叉采用了一种创新型结构——窝巢结构;中国道路现状,导致离合器使用频率较高,离合器分离拨叉又密封在离壳内部,保养困难,分离拨叉极易磨损失效或异响。本项目离合器分离拨叉采用了一种创新型结构——窝巢结构,窝巢开孔尺寸与拨叉支撑球头尺寸相同,窝巢内部存在数条用于储存润滑脂的环状油道。装配完成后窝巢及油道内部充满润滑脂,拨叉支撑球头与窝巢之间的间隙被润滑脂填充,并产生一定压力,保证支撑球头与窝巢之间始终存在一层润滑油膜,两者不会直接接触,避免了球头与拨叉的干摩擦。

(2)新型膜片弹簧结构

凯锐800采用了一种新型的膜片弹簧结构:该结构的膜片弹簧各分离指中心沿径向分别设置有向上凸出的加强筋,该加强筋在提升分离指疲劳强度的同时,可以有效降低离合器分离指的无效行程及离合器总成的分离力,提升分离效率。

新型膜片弹簧提高了汽车离合器总成的疲劳寿命,简化了离合操纵系统机构,对离合器踏板舒适性贡献卓越。

(3)国内首款镀铝油箱

共轨系统对燃油洁净度提出了更高要求,普通的铁油箱不能满足其要求,为实现燃油洁净度要求,项目组从国外采购某镀铝板材进行试验,为解决镀铝板材焊接温度高的特点,在箱体缝焊的工序上,采用一种纳米弥散铜合金(Cu-Al2O3)材料取代了原镍镉铜合金材料来制造缝焊盘,该合金在保证高强度、高硬度、高导电率的同时,具有较高的软化温度,耐温等级可高达1000℃,保证油箱的可靠性;此项创新获得国家专利。

参考文献

[1]杨国培.面向模块化的整车架构开发策略研究[J].上海汽车,2013(10):49-52.

[2]袁焕泉,陈东,张琪,等.征基于平台模块化的汽车车身前期优化技术研究[J].机电工程,2015,32(9) :1181-1185.

- 关于高校党的群众路线教育实践活动的研究

- 怎样当好党支部书记

- 认罪认罚从宽制度中不起诉裁量权的扩张与规制

- 加强基层建设和干部队伍建设是落实依法治税思路的关键

- 加强企业精神文明建设工作的几点思考

- 民事小额诉讼程序论纲

- 充分发挥园区平台优势 助推县域经济腾飞崛起

- 悲凉的现代英雄

- 浅谈如何当好县级农业开发办主任

- 对如何做好社区信访工作的调查与思考

- 反腐倡廉在党的思想作风建设中的重要性探讨

- 浅谈沿海中小企业人才流失

- 经济发展中河北省海域环境协调保护的法律思考

- 充分发挥党支部在工程建设中的先进作用

- 论新时代下坚定文化自信面临的机遇与挑战

- 关于加强国有企业党建工作的思考

- 论儒、释、道精神在唐代西域的传播

- 高校党员联系学生宿舍先锋岗长效机制研究

- 论中国在当前阿富汗局势中的作用

- 新时代背景下关于提升中国民主国际话语权的几点思考

- 毛泽东社会调查中蕴含的话语分析方法及启示

- 意识形态的三重逻辑及其实践要求

- 关于进一步提高基层党支部书记能力素质的研究

- 当代乡贤参与农村精准扶贫的困境与路径

- 90年来党校教学方法的探索和发展

- nasalisms'

- nasalities'

- nasalities

- nasality

- see-through

- see-throughs

- see through sb/sth

- see-thru

- see to

- see to/attend to

- see to it that...

- see to sb/sth

- see to sth

- see you

- segment

- segmentability

- segmentate

- segmentation

- segmentations

- segmented

- segmenting

- segments

- segregate

- segregated

- segregates

- 强使

- 强使服从

- 强保

- 强健

- 强健勇猛

- 强健有力

- 强健有精神

- 强健的人

- 强健的小牛

- 强健的狗

- 强健结实

- 强光

- 强光底下没毒虫

- 强兵

- 强兵壮马

- 强凌弱,富欺贫

- 强凫变鹤

- 强出头

- 强击机

- 强制

- 强制休假

- 强制保险

- 强制勒逼

- 强制命令

- 强制式