陈亚莉 郝卓 刘德生

摘 ?要:某后机匣材料为GH907是较硬材料的零件代表,其零件结构规则对称,岛屿数量较少结构简单清晰,毛料属于大余量规则形状类。某前机匣材料为TA19是标准的钛合金材料,硬度适中属于易加工材料,零件结构复杂岛屿数量较多且分布不均,毛料属于大余量不规则形状类。受传统的加工方式和加工方案限制,刀具使用和设备性能不能发挥到极致,同时在大余量的处理过程中缺乏先进性,大量的切削轨迹和较低的切削速度决定了最终的效率层级,并且大量的人为参与也无法确保效率的提升。

关键词:摆线轨迹控制;刀具选择;刀具装夹要求;方案制定

中图分类号:V261 ? ? ? ? ? ? ? ? ? ? 文献标志码:A

0 引言

数控设备资源匮乏无法满足零件逐年提升的需求量,通过该次攻关有效提升加工效率。刀具成本持续走高,传统切削方式无法准确实现机匣厂降本增效的目标,通过该次攻关有效降低加工成本。传统的切削方式在行业内部已经延用多年,新的切削理念和方法需要在加工过程中给以验证,从而发挥优势改进短板。

1 技术方案

1.1 技术背景

高温合金、钛合金等难加工材料在机匣类零部件中广泛应用。这类材料其去除后的表面易反弹,易与刀具间产生强烈摩擦,形成大量切削热,同时切削性能差在加工时切削力较大,最终造成刀具磨损严重。

与传统加工不同,摆线铣加工过程中刀具与工件包角一直处于较小的状态,刀具在公转一周的过程中处于切削状态的时间较少,同时在强烈摩擦不可消除的情况下最大限度地降低了接触面积,材料去除过程更为合理稳定,确保了整体的加工效率得以大幅提升。

德国亚琛工业大学的研究发现,在切削难加工材料时,刀具与工件包角对刀具的磨损有重要影响。有效控制刀具与工件的包角对于控制切削加工过程中的热力耦合作用、减少刀具磨损有显著效果。

1.2 技术方案核心点研究

1.2.1 轨迹规划

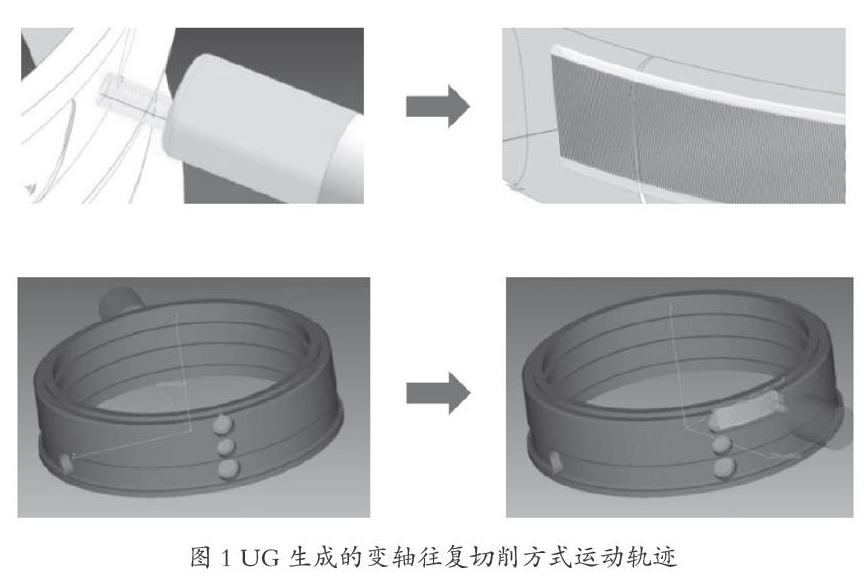

利用UG现有的UG变轴往复切削方式生成轨迹。

利用UG生成的变轴往复切削方式运动轨迹如图1所示。

利用UG中展开命令→平面刀轨→轨迹曲线→缠绕→摆线轨迹

往复铣(长城轨迹)进行加工的实验结果:

机夹刀刃部的不连续结构在如此高速切削的情况下造成了振感强烈的问题,刀具磨损速度快,同时对主轴的伤害也极大,因此机夹刀极不适用于摆线加工。4刃D20铣刀加工稳定震动相对较小,切深23 mm切宽1 mm加工参数可设定为S1700转B为F50,加工范围至150 mm时刀具涂层出现明显磨损。

结合往复铣和圆弧摆动单向铣的实验结果,形成适合于机匣类零件摆线铣加工的新型方案:机夹刀与整体合金刀联合开槽、进退刀轨迹横跨距离缩短、切削轨迹调整为直线状。

首次新型摆线铣加工方案实验结论。

较长的刀具寿命和较低的刀具品质要求,未出现刀具折断情况,未出现明显的振感,摆线铣轨迹设计合理。切削时间略有涨幅,摆线铣加工技术在相同合理程度的加工方案前提下,能有效地降低加工成本,降低操作者的工作强度(5 min换刀片→57 min换刀)。加工高温合金材料时,刀具与工件包角(切宽)0.7 mm较为合理。原因:使用1 mm切宽时,相同的切削参数下振感明显,刀具磨损较快;使用0.5 mm切宽时,切削参数仍無法按比例提升,同时切削轨迹增多,使效率严重降低。

1.2.2 加工钛合金材料时刀具与工件包角的确定

实验参数:切宽为1 mm~1.5 mm时效率与成本达到平衡点(切深24 mm)。

实验方案:与高温合金加工方案相同。

1.2.3 摆线铣高速切削过程对刀具装夹强度的需求

实验内容:热胀刀柄和ER刀柄在摆线铣加工过程中的差异。

实验结论:使用ER刀柄和热胀刀柄分别进行摆线铣加工,刀具磨损情况和加工效率未出现差异,因此在刀具的装夹强度方面摆线铣加工技术没有特殊要求。

1.2.4 切削刀具的选择

实验内容:最终轮廓宽度与刀具直径间的关系。

实验结论:使用D13R3刀具加工最终轮廓宽度为14 mm,深度为30 mm的耳片区域(切深为30 mm、切宽为0.7 mm、加工参数为S900/F150),加工中无明显振感,刀具磨损速度比较理想。由此可见,只要刀具直径小于轮廓宽度,便可满足摆线要求。

实验内容:分别切削3 mm~7 mm深的大面和4 mm深的花边,观察摆线结果。

实验结论:切深较小(刀具与零件表面的接触面积降低)的摆线铣加工,当被加工对象的刚性较弱时,会由于摆线铣较高的速度而引起零件振动,加剧刀具磨损速度;当材料去除仅在刀具端部发生时,由于碎屑不能及时排出而造成端部磨损强烈,正常的摆线切深所成的屑为针屑。

1.2.5 依据摆线铣技术的加工方案确定

开槽位置应确保后续摆线轨迹由内向外的变化,从而达到无多余清根过程发生。避免摆线过程中切削量突变情况发生,保证刀具切削过程稳定。注意刀具刃长,合理规划有效切削范围内的切削深度,若分层摆线应考虑层间的不等量摆幅,从而消除让刀情况造成的研刀问题。

2 经验、问题及建议

摆线铣加工技术适合于高温合金、钛合金材料的大余量去除过程,不受零件结构限制,为保证良好的切削效果和符合目前现场刀具刃长实际情况,切深应控制在20 mm~30 mm,使用时更应参照上述核心点验证结论。

某前机匣未能完成课题目标,因此不能全盘否定以往的加工方案,需要实验确定加工成本与效率间平衡点是否被所有人接受。

摆线铣加工技术在承力环的应用情况显示,零件质量方面未出现较为明显的变化。

该次攻关的总体目标是在加工效率上取得成绩,但随着攻关进程的不断推进,我们发觉部分零件的效率目标无法实现,但在成本控制方面收益显著,因此一个好的技术虽然不会万能的解决所有问题,但是只要我们抱着一颗务实求真、坚定探索的心,就一定能在其他方面有所斩获。

参考文献

[1]廖铃吉,任景刚,杨金锋.摆线铣加工技术及其在航空发动机加工中的应用[J].航空制造技术,2015,481(12):47-50.

[2]王晶,罗明,吴宝海,等.航空发动机机匣摆线粗加工轨迹规划方法[J].航空学报,2018,39(6):216-227.

- 探究性学习与常态教学的融合之道

- 小组合作让数学高效之花在课堂绽放

- 错误在数学教学中的运用

- 有效预习,奠定初中数学高效课堂的基础

- 让阅读之花绽放在小学数学课堂

- 小改变大不同

- 例谈初中生数学解题能力的培养

- “读”与“说”,让数学思维得到发展

- 白板绽放出精彩课堂

- 浅谈阶段性课堂自我评价的一些认识

- 探析小学数学中学情前测教学的应用

- 让同课异构相映同辉

- 数学测试的“幸运52”

- 小学数学课堂教学中“犯错”资源的优化整合

- 初中数学探究式学习的实践与反思

- 圆的生活意蕴与数学理解

- 谈小学数学合作学习模式下思辨能力的培养

- 因为体验所以精彩

- 把握教材引导思维

- 从发现秘密到解开秘密

- 经历数学活动发展几何直观

- “线段、射线、直线”课堂实录与评析

- 深化“情景”,提高数学学习能力

- 无可奈何“花”落去,似曾相识“燕”归来

- 探寻儿童生活与数学学习的有效连接之路

- thermostat

- thermostated

- thermostatic

- thermostatically

- thermostating

- thermostats

- thermostatted

- thermostatting

- thermos™

- thermo-therapy

- '-therms

- therms

- the roadway

- the roman alphabet

- the rule book

- the rule of law

- the rules of the game

- the running of sth

- the runs

- the rush

- the sabbath

- the sale of sth

- the same

- the same age

- thesaural

- 大虾米炒鸡爪——连抽筋带弯腰

- 大虾米炒鸡爪爪——连抽筋带弯腰

- 大虾米进油锅——闹了个大红脸

- 大蚁

- 大蛇

- 大蛤

- 大蜡

- 大螟

- 大蟒

- 大行

- 大行不加,穷居不损

- 大行其道

- 大行大市

- 大行星

- 大衍

- 大衍之年

- 大衍之数

- 大街

- 大街上卖笛子

- 大街上的时钟

- 大街上耍剃头刀子——算哪出戏

- 大街小巷

- 大街小巷的人都在哭叫

- 大街小巷,所有地方

- 大街得信小街传