杨金生 韩其利 王贤山 史桂清 周海峰 孙向文 曹真真

摘 ?????要: 炼化企业生产过程中产生的废水,主要是在石油生产加工流程中产生的工业废水,其中硫化物可占比60%或以上。通过技术研究,对污水实行含油、含盐分别处理,形成基于绿色发展的炼厂水处理技术。采用臭氧高级氧化、生化后气浮等方式提高污水COD、氨氮、悬浮物去除效率;通过CBAF曝气生物滤池深度处理后,增加多介质过滤器和活性炭过滤器,提高了水资源的循环利用率。

关 ?键 ?词:工业废水;处理技术;循环利用

中图分类号:TD926.5 ??????文献标识码: A ?????文章编号: 1671-0460(2019)08-1877-04

Abstract: The waste water from the production process of refinery contains more than 60% sulfide. Through technical research, a new water treatment technology based on the concept of green development was developed. The removal efficiencies of COD, ammonia nitrogen and suspended matter were increased by ozone advanced oxidation, biochemical treatment and air floatation process; the recycling utilization rate of the water was also increased by using CBAF aeration bio-filter, and adding multi-media filter and activated charcoal filter.

Key words: Industrial wastewater; Processing technology; Recycling

随着社会经济的迅速发展,各行各业都迎来了巨大的发展机遇。石油化工行业的发展关系着我国国民经济的增长,行业发展引起了社会各界人士的高度重视。石油资源大多集中于缺水的干旱地区,随着近年来工业用水量的逐年增加,水资源成为了化工产业发展的重要因素之一。基于此,当下石油化工行业节能减排的发展方向势必推动石油化工行业科技创新步伐不断攀升,给我国石油化工行业带来发展的良好契机,同时也符合了国家可持续发展的战略。

化工是高耗水行业,每年全国化工废水的排放量巨大,据统计我国废水排放总量2012年为684.8亿t,2013年为695.4亿t,2014年为716.2亿t,2015年为735.3亿t,2016年以来有所好转。[1]数据资料见图1。

可以看出,目前我国石油化工行业用水主要的问题集中表现在我国水资源污染严重方面,治理及回用水量不足方面。

1 ?传统废水處理技术

传统的炼化废水处理技术主要有吸附法、气浮法、超滤膜、粘附法和生物法。各种技术都具有一定的优势和特点。物理处理法、化学处理法和生物处理法等处理技术相较于传统的处理技术,效果有了显著的改进。目前,石油化工企业越来越重视化工废水的处理,使生产过程的中水达到循环水补水的水质标准,进行回用,有效降低了企业的生产成本,实现了企业的可持续发展[2]。

20世纪70年代,我国部分炼厂开始探索研究废水回用技术,如长岭炼油厂、红星化工厂等将外排水回用于循环冷却水系统。此后的20余年间,节水和废水回用逐步成为工业企业的基本共识,废水回用技术研究与应用日益广泛。[3]炼厂的废水生化处理采用了APO、ANO、A2O工艺,增加了除磷脱氮的功能,去除COD, BOD, NH3-N,TN等较彻底。此外,采用二沉池后设石英砂和活性炭过滤技术,使得出水COD降低到30~50 mg/L,BOD, SS和油含量相应降低,并且进一步杀灭细菌,用于补充到循环冷却水系统或生产过程中。部分炼油企业,如济炼和湛江炼厂采用废水回用新技术,但是大多数炼油厂的废水仍采用老三套处理技术,由于外排水的主要指标可以达到排放标准,但部分指标与回用的水质要求相比略有差距,必须进行深度处理,才能满足回用与工业过程的要求。[4]传统的炼化废水深度处理技术主要有吸附法、气浮法、超滤膜、粘附法和生物法。各种技术都具有一定的优势和特点。比较典型的两种——电吸附与双膜法处理工艺技术最为常见,成熟度高,易于推广应用,其技术性能对比见表1。

2 ?绿色发展的炼厂水处理技术

2.1 ?技术原理

通过外来污水实行含油、含盐两路进水方式,含油污水和含盐污水分开处理,进而减少了环境污染,回用价值得以实现;

采用臭氧高级氧化、生化后气浮等方式提高污水COD、氨氮、悬浮物去除效率;

通过CBAF曝气生物滤池深度处理后,增加多介质过滤器和活性炭过滤器,提高了水资源的循环利用率[6]。

2.2 ?总体技术方案

2.2.1 ?电吸附技术

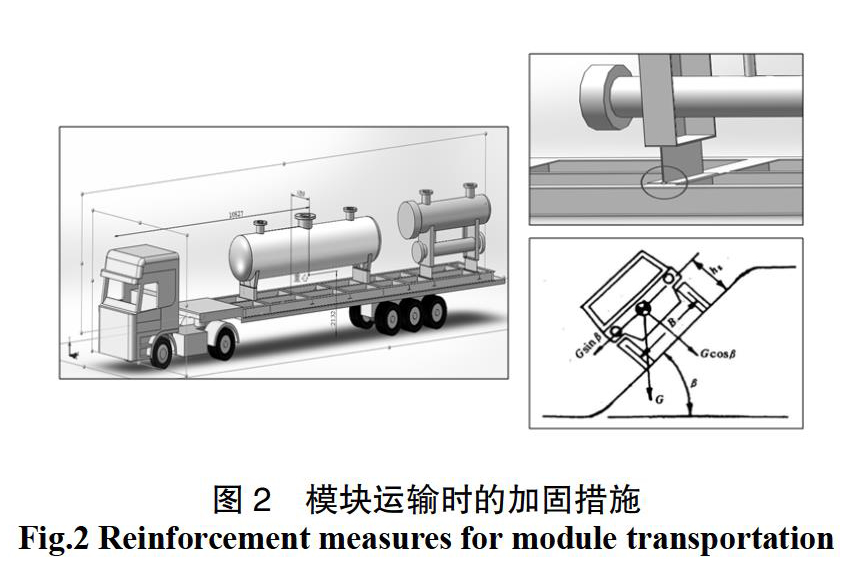

属于水处理深度技术之一,有别于生化处理和物化处理。电吸附所采用的技术原理是通过外加电压形成静电场,从而达到强制离子向带有相反电荷的电极处移动的目的 [7],对电极的充放电进行控制,改变电极处的离子浓度,并使之不同于本体浓度,实现对水溶液的脱盐。其工艺原理见图2。

由图2可得,电吸附工作原理是通过对电压的控制来实现脱盐的过程。在实际应用过程中,其技术具有耐受性好、特殊离子去除效果显著、无二次污染、对颗粒污染物低、抗油类污染等特点,同时其操作及维护简便、运行成本低,与其它除盐技术相比可以大大地节约能源。

2.2.2 ?双膜技术

双膜技术也属于水处理深度技术之一,有别于生化处理和物化处理技术。主要由除硬系统、超滤系统、纳滤系统三个部分组成。工艺流程简图如图3。

电吸附与双膜技术在水处理方面各有优势。因此,企业在水处理技术研发过程中,选取两项技术中的优势部分,结合已有的专利成果,互相结合,集成了基于绿色发展的炼厂水处理技术。

3 ?炼厂废水回用技术及装置的研究与开发技术

企业结合国内外的废水回用技术发展现状,针对生产废水和污水,坚持实行清污分流,雨污分流的原则,对生产过程中产生的废水及污水进行分别处理,并回用到相应的生产环节,从源头进行减量控制,降低新鲜水耗量,减少外排水量。

3.1 ?污水均质调节系统

技术内容包括并联或者串联的多个均质调节罐,每个均质调节罐内均设有撇油装置,撇油位置由固定撇油装置和浮动撇油装置组成,固定撇油装置为固定在罐体上部内壁并与排油管线连通的环形收油槽,浮动撇油装置为通过柔性固定丝固定且位置能够随液面高度变化而改变的浮动收油工具;浮动收油工具通过柔性细管与排油管线连接;当均质调节罐采用串联时,相邻的均质调节罐底部通过连通管线以及连通阀门连接,连通阀门的两端并联倒U型架空管线;倒U型架空管线的高度略低于环形收油槽的高度。

3.2 ?降低外排污水COD及中水回用

技术内容包括污水处理臭氧发生池、电吸附深度处理和相应管线,其特征是:污水处理装置沉淀池出水首先进入臭氧发生池进行处理,来降低进入沉淀池出水的COD,臭氧池出水进入CBAF池(循环式生物曝气滤池),确保回用中水水质的同时也保证了剩余直接外排水的水质达标;需回用部分的中水利用电吸附技术在COD不降低的基础上来降低回用水中的盐含量,在确保外排浓水及污水处理场直接外排污水合格的情况下,实现中水回用。

3.3 ?中水回用组合装置

技术包括污水处理臭氧发生池、电吸附深度处理和相应管线,污水处理场CBAF装置污水出水首先进入加臭氧发生池进行处理,通过臭氧技术处理污水,降低进入中水系统的化学耗氧量COD,确保中水产水品质;利用电吸附技术来降低中水中的盐含量,电吸附除盐的基本原理就是通过施加外加电压形成静电场,强制离子向带有相反电荷的电极处移动,对双电层的充放电进行控制,改变双电层处的离子浓度,并使之不同于本体浓度,从而实现对水溶液的除盐。实现中水回用,浓水合格直接对外排放,不造成环境污染。

3.4 ?三种可回用中水处理组合工艺

结合以上专利技术成果,企业开展了技术研究,通过技术基础,逐步开发了高盐水、低盐水、循环水旁滤水等三种中水处理组合工艺,最终形成了各类型水质处理流程。

3.4.1 ?高盐污水处理流程

包含物化处理单元、生化处理单元、深度处理单元三个单元。其中深度处理单元采用臭氧+CBAF+电吸附组合技术,核心技术为电吸附技术。流程见图4。

3.4.2 ?低盐污水处理流程

包含物化处理单元、生化处理单元、深度处理单元三个单元。其中深度处理单元采用臭氧+CBAF +两级过滤组合处理工艺,核心技术为两级过滤组合处理技术。流程见图5。

3.4.3 ?循环水场旁滤水处理流程

关键技术采用循环水旁滤系统反冲洗水回用装置专利技术,其技术核心是循环水旁滤系统反冲洗水回用。回收池内设有清洗坑和吸水池,清洗坑位于回收池的一端,清洗坑低于回收池池底,吸水池位于回收池的另一端,吸水池高于回收池池底,回收池一侧连接反冲洗水管,吸水池上部连接循环管,循环管上设有控制阀和水泵,循环管末端连接冷却塔;冷却塔上设有冷却机构,电机固定在冷却塔的顶部,下部连接转轴,转轴上设有冷却叶轮。

4 ?结 论

4.1 ?多种工艺组合处理

根据水质情况,可进行炼化企业污水集中混合进入污水处理厂,污水处理厂常规工艺处理后的出水,再采用“A/O+电吸附”组合工艺技术进行深度处理,满足工业用水水质要求后回用,进而实现废水的循环利用。

4.2 ?源头分流

采用污水处理厂源头分流方式,将炼化企业的高含盐污水和低含盐污水分离处理,对低盐污水经常规污水处理厂处理后,根据进水水质和待用水用途不同,采用“超滤+反渗透”或者“臭氧氧化+CBAF+多介质+活性炭 ”组合工艺进行处理,满足锅炉补水或工业水水质标准后回用至锅炉补水或工业水管网;对高盐污水经常规污水处理厂处理后,采用“臭氧氧化+CBAF+ 电吸附”组合工艺进行处理,满足锅炉补水或工业水水质标准后回用至锅炉补水或工业水管网。

4.3 ?循环水场旁滤排水处理

将循环水场旁滤排水进行预处理,回收其水质较好的部分送回循环水场回用,对其余污染物较高的水排放至污水处理厂处理,进一步减少的水资源的排放。

4.4 ?炼油厂废水回用组合装置

采用煉油厂废水回用组合装置,既能实现臭氧系统去除COD的作用,又实现了降低中水中盐含量的作用,工艺简单、造价低廉、占地面积小、维护容易、安全性好,环保节能。

4.5 ?降低中水中的盐含量

采用中水回用组合装置,利用电吸附技术来降低中水中的盐含量,电吸附除盐的基本原理就是通过施加外加电压形成静电场,强制离子向带有相反电荷的电极处移动,对双电层的充放电进行控制,改变双电层处的离子浓度,并使之不同于本体浓度,从而实现对水溶液的除盐。实现中水回用,浓水合格可以直接对外排放,进而减少了环境污染。

4.6 ?环保和社会效益

技术研发过程中,形成了“炼厂废水回用组合装置” 等6项关键技术,并取得实用新型专利授权。技术使用后,在回用中水中,氨氮含量为0.622 mg/L,化学需氧量(COD)含量为0.622 mg/L,年回用中水数量为120万t,年减排氨氮0.746 4 t,COD 28.8吨,环保社会效益显著。

参考文献:

[1]殷树梅. 化工行业废水回用循环水系统近零排污整体解决方案[R].2018中国(濮阳)石化产业融合发展大会主旨报告,2018-08.

[2]陈文宜,武思拓,蒋靖波,马红鹏. 石油化工废水处理技术有效运用研究[J]. 当代化工研究,2017 (06).

[3] 陈洪斌, 庞小东, 高廷耀, 何群彪, 唐贤春. 炼油厂废水的再生技术与应用[J]. 给水排水,2003 (04).

[4]俞树荣,冯辉霞. 炼油企业污水回用绿化灌溉对土壤的影响[J]. 环境研究与监测, 2004 (04).

[5]电吸附技术在污水回用处理中应用技术[EB/OL]. 豆丁网:http://www.docin.com.

[6]王飞扬. 炼油废水回用于循环冷却水系统深度处理技术研究[D]. 中国石油大学硕士论文,2013-06.

[7]关正秋. 浅谈浓盐水零排放处理技术[J]. 山东工业技术, 2018 (05).

- 不同钾肥用量对鱼腥草产量和品质的影响研究

- 南盘江曲靖段鱼类重金属含量及健康风险评价

- 农村小型农田水利工程建设的实践研究

- 生根粉对金露梅扦插生根及生长的影响

- 抚顺地区大果榛子高产栽培技术

- 不同育苗密度对麻楝生长的影响研究

- 基于结构方程模型的珠三角国家森林城市群支持度研究

- 辽西地区荒山造林技术

- 北方地区不同季节林地施肥技术研究

- 木麻黄优良无性系与实生苗造林对比试验

- 油茶林下复合经营药材模式初探

- 桉树低产林成因分析与应对策略

- 金寨县森林防火工作的实践与思考

- 微波消解-原子吸收法测定辣木叶中铅含量的研究

- 蜂花粉多糖生物活性研究进展

- 安徽省农产品区域品牌发展现状及对策研究

- 乡村振兴战略背景下乡村治理法治化路径研究

- 城郊农民市民化的社会融入问题研究

- 中国企业对外农业投资东道国选择研究

- 溧阳市新型职业农民培训的做法与成效

- 涉农专业本科生实训实习环节中职业能力的培养

- 新农科背景下《园林植物造景》课程改革

- 新时代“乡村大学生”人才培养模式创新研究

- 设施农业科学与工程专业基础课程《工程力学》教学改革探索

- 农业昆虫学实践教学改革与规范化考核体系的构建

- vds

- vdt

- vdu

- ve

- 've

- veal

- vealed

- vealing

- veals

- vector

- vectorially

- vectors

- veejay

- veer

- veerable

- veered

- veering

- veeringly

- veers

- veg

- vegan

- veganic

- veganisms

- vegans

- veges

- 屈死旁人笑死贼

- 屈死鬼

- 屈死鬼跳黄河——想洗洗不净

- 屈死鬼进衙门——鸣冤叫屈

- 屈氂诛

- 屈氏

- 屈求

- 屈沉

- 屈法

- 屈漾

- 屈狄

- 屈穀巨瓠

- 屈突无为

- 屈竭

- 屈端

- 屈背

- 屈腰

- 屈腿

- 屈膝

- 屈膝下拜

- 屈膝下拜,以额头触地。表示请罪或投降

- 屈膝下拜,以额角触地

- 屈膝下拜,以额触地,表示极度虔诚

- 屈膝下跪

- 屈膝事人