张宝龙 李勇 董峰

摘 ? ? ?要:基于当前超低排放标准要求,着重介绍了中石化天津分公司炼油改造项目280万t/a催化裂化装置烟气脱硫脱硝设施工艺的选择与论证,最终确定采用SCR脱硝+钠法烟气除尘脱硫工艺,实现催化锅炉烟气多组分污染物协同净化处置,外排烟气颗粒物≤10 mg·Nm-3、SO2≤30 mg·Nm-3、NOx≤80 mg·Nm-3,为石化企业催化锅炉烟气净化脱硫脱硝一体化治理工艺选择提供参考和借鉴。

关 ?键 ?词:催化裂化;环境保护;烟气脱硫;烟气脱硝

中图分类号:TE 624 ? ? ? 文献标识码: A ? ? ? 文章编号: 1671-0460(2019)12-2915-05

Abstract: ?Based on the latest requirements of ultra-low emission standards, the selection and demonstration of ultralow emission desulfurization and denitrification technology for 2.8 Mt/a FCC unit in Sinopec Tianjin branch were introduced. Finally, it was determined that the SCR denitration+sodium method flue gas dedusting and desulfurization process was used to achieve the coordinated purification of multi-component pollutants in the flue gas boiler. In the exhaust flue gas, particles content was ≤10 mg·Nm-3, SO2 content was≤30 mg·Nm-3, NOx content was≤80 mg·Nm-3.The paper can provide reference for the selection of petrochemical enterprises flue gas desulphurization- denitrification integrated treatment process.

Key words: ?FCC; ?environmental protection; ?flue gas desulfurization; ?flue gas denitration

天津分公司煉油产品结构调整及油品质量升级改造项目中新建280万t/a重油催化裂化装置,为确保再生烟气二氧化硫、氮氧化物和颗粒物排放符合最新环保要求,需要配套烟气除尘和脱硫脱硝单元。

根据《石油炼制工业污染物排放标准》(GB31570-2015)规定,自2017年7月1日起,各石油化工企业的催化裂化装置产生的再生烟气中SO2、NOx与颗粒物分别不大于100、200和50 mg·Nm-3,对于地处国土开发密度高、环境承载能力小、生态环境脆弱的敏感地区的企业要执行特别排放限制,控制其催化裂化装置再生烟气SO2、NOx与颗粒物分别不大于50、100和30 mg·Nm-3。天津分公司地处京津冀敏感区域,污染物排放的环保要求更为严格[1]。

1 ?催化烟气除尘脱硫脱硝技术概述

早期FCCU 烟气治理,采用单独净化粉尘处理技术,主要采用静电除尘器、耐高温的过滤器、旋风分离(TSS)以及湿法洗涤技术等。近年来,国家环保标准中对催化裂化装置排放烟气中的SO2和NOx也作了规定,随着环保标准对排放要求的提高,静电除尘技术受到占地面积大、除尘效率不能满足要求、无法脱除SO2和NOx等条件制约,逐步被效率更高、能同时除尘脱硫的湿法除尘所替代。目前控制催化裂化装置再生烟气中二氧化硫和氮氧化物排放的主要措施有:烟气脱硫脱硝、使用硫转移剂和脱硝助剂、原料加氢处理[2]。

1.1 ?烟气除尘技术介绍[3,4]

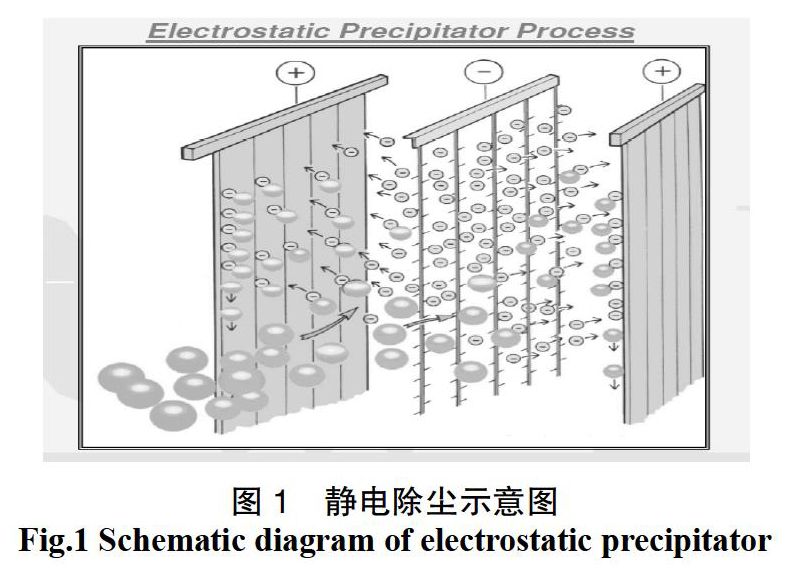

1.1.1 ?静电除尘

烟气顺向通过除尘器,电场作用下给催化剂粉尘附电,附电粒子在场强作用下被吸附到收集板上,定期通过震打系统将收集板催化剂粉尘回收到灰斗中,达到降低烟气中粉尘浓度的效果。静电除尘原理如图1所示。

除尘器的进口有均流装置,多采用两个多孔板,使烟气可以均匀地流过电场。多孔板悬挂在进口罩顶部,进口多孔板连接震打装置。进出口都设置多孔板,以保证烟气分布均匀。

1.1.2 ?布袋法

布袋除尘器是一种干式除尘除尘装置,催化剂布袋除尘法适用于捕集轻质、细小的粉尘 主要用于过滤因烟气输送过程中所带出的催化剂粉尘。通过布袋法除尘,可以过滤颗粒直径>5 μm的催化剂粉尘,效率达99.99%,比旋风分离器的除尘效率提高约3%。

1.1.3 ?反吹过滤除尘

使用反吹过滤系统清除催化裂化装置烟气中的粉尘,该工艺通过过滤器来实现降低催化剂浓度的效果。通过反冲过滤器,在事先确定的过滤压降或时间间隔控制下生成一股反向气流,把收集的固体卸除进行回收。

1.1.4 ?湿法除尘

湿法普遍使用水洗塔采用高效洗涤技术,利用文丘里等形式使气液两相充分接触,达到将催化剂粉末洗涤到浆液里的目的。目前常用的湿法除尘方法有:宁波院的水洗除尘技术、Exxon公司的WGS洗涤处理技术,BELCO公司的EDV钠法脱硫除尘等技术。

1.2 ?原料加氢处理

催化原料预加氢处理能够有效控制进入催化裂化装置原料中的硫含量,从而达到控制再生烟气中的SOx含量目的,效率很高,但催化加氢原料预加氢降低硫含量需要较高的投资和运行成本。

1.3 ?转移助剂

在再生器中的富氧条件下,硫转移助剂上的金属氧化物吸附再生过程中生成的 SO3并发生化学反应生成硫酸盐;形成硫酸盐后的转移助剂随着催化剂循环到提升管和沉降器时,在蒸汽等还原介质的作用下,硫酸盐被水解为金属氧化物和硫化氢,硫化氢进入油气中经脱硫系统分离后去硫回收装置进行回收,金属氧化物回到再生器中继续吸附 SO3。

原料中的N约40%~50%以焦炭形式沉积于待生剂上,只有2%~5%焦炭中的氮化物转化为NOx,焦炭中的N首先被转化为还原态氮化物HCN、NH3,然后被氧化成NOx, 催化裂化再生烟气中的NOx以NO为主,在脱硝助剂作用下,可加速NOx被焦炭或CO还原成N2。

使用硫转移助剂和脱硝转移助剂操作灵活,无需增加设备,但无法降低烟气中的粉尘含量[5]。

1.4 ?脱硫技术

烟气脱硫目前方法较多,从回收脱硫物角度,可分为非再生法、再生法两大类。常见的烟气脱硫技术如表1所示。

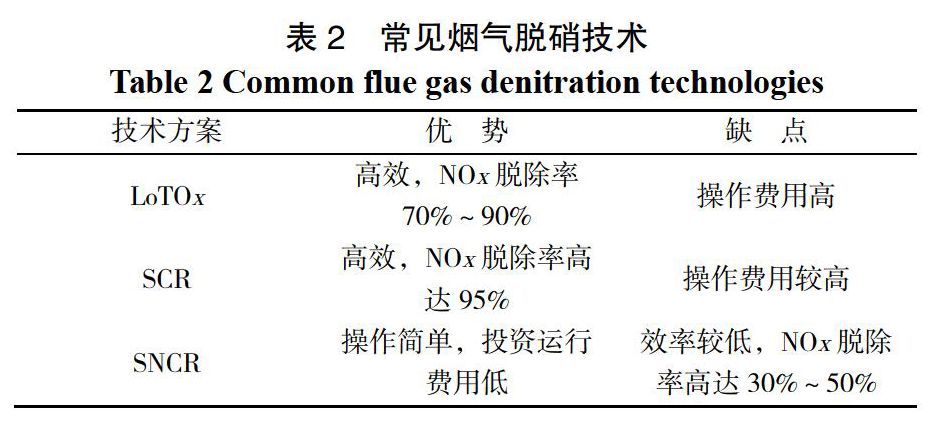

1.5 ?脱硝技术

目前国内催化现行的脱硝技术主要是臭氧氧化技术(LoTOx)、SCR和SNCR脱硝技术。常见的烟气脱硝技术如表2所示。

1.5.1 ?臭氧氧化技术(LoTOx)

LoTOx技术是在烟气进入烟气脱硫塔之前,利用臭氧对烟气中的NO进行强制氧化,使NO转化为易溶于水的氮氧化物,之后氮氧化物再与脱硫塔里的循环浆液进行接触,与其中的碱性物质发生反应,生成盐,进而达到烟气脱硝的目的。

1.5.2 ?选择性催化还原法(SCR)

选择性催化还原技术(SCR)通过将专用还原剂NH3喷入含NOx的烟气中,在催化剂作用下,反应温度320~420 ℃,专用还原剂选择性地将烟气中的NOx还原生成N2和水。

1.5.3 ?选择性非催化还原(SNCR)

选择性非催化还原是在无催化剂的作用下,在适合脱硝反应的“温度”内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。该技术一般采用炉内喷氨、尿素或氢氨酸作为还原剂还原NOx。SNCR技术具有设备简单,操作简单,占地小,投资运行费用低等优点,但是其脱硝效率仅为30%~50%,并且氨逃逸率较高,因此SNCR技术的应用受到了极大的限制。

通过对LoTOx、SCR、SNCR三种技术对比,LoTOx和SCR均能满足脱硝要求,但SCR技术脱硝效率高,操作费用较LoTOx要低,天津石化280万吨/年催化裂化装置采用SCR技术。

2 ?烟气除尘脱硫脱硝工艺技术对比分析

2.1 ?烟气除尘技术方案对比

按照目前环保对催化烟气排放指标日益严格的要求,特别是烟尘指标越来越严格,除尘与脱硫脱硝必须同时进行,表3是各种除尘工艺的对比情况。

通过对静电除尘技术、布袋除尘技术、反吹洗过滤除尘技术和湿式除尘技术进行对比,湿式除尘技术能够有效控制烟气中的粉尘含量,并且此技术具有操作简单、系统压降小、在石化行业业绩多、除尘脱硫能够同时进行等优点,经反复研讨和比选,最终确定天津石化280万t/a催化裂化装置烟气除尘技术采用湿式除尘技术。

2.2 ?烟气脱硫技术方案对比

根据对国内烟气脱硫专有技术厂家进行调研,主要有中国石化工程建设有限公司循环流化床生石灰脱硫(半干法)、低温有机催化超洁净循环技术(催化剂三效合一法)和新型湍冲文丘里钠法除尘脱硫技术(湿法)。

下面分别对这三种技术进行技术分析:

2.2.1 ?中国石化工程建设有限公司循环流化床生石灰脱硫(半干法)

采用SCR脱硝、循环流化床生石灰半干法脱硫及预留COA低温脱硝工艺设施,并设置布袋除尘设施,以实现烟气排放满足相关标准要求。

主要技术特点:

A.余热锅炉段设置SCR脱硝设施;

B. 双循环脱硫塔采用循环流化床半干法脱硫技术;

主要技术特征为双循环脱硫塔顶部设置阻灰器和防返混内构件,增加双循环脱硫塔顶沉降器,使脱硫剂在塔内构成内循环系统。

C. 预留亚氯酸钠(COA)低温脱硝技术。

2.2.2 ?新型湍冲文丘里钠法除尘脱硫技术

该技术主要采用Na法,由以下技术构成:(1) H型双塔烟气分级处理技术;(2) 吸收液级配工艺技术;(3) 格栅型文氏组件洗涤技术;(4)专有立式圆筒除雾技术;(5)新型湍冲洗涤技术;(6) 废吸收液固液分离技术。

2.2.3 ?清洁可再生脱硫技术

催化再生烟气在预洗涤系统急冷降温、除尘后,进入CANSOLV系统脱硫。烟气中的SO2在吸收塔内被CANSOLV吸收剂(有机胺)吸附后成为富胺液。富胺液进入解吸塔汽提再生,洁净烟气由塔内除雾器除雾脱水后排放。再生后的贫胺液一部分打入吸收塔循环使用,一部分洗涤液送入胺净化装置进行除盐处理后再返回吸收塔。副产高纯度的SO2,送往硫磺回收装置。

烟气脱硫脱硝技术综合比较情况见下表4。

通过对SEI半干法双循环脱硫工艺、湿式钠法工艺、湿式胺法工艺进行对比,三种技术均能够有效降低净化烟气中的SO2含量,湿式钠法和湿式胺法应用业绩较多,湿式钠法脱硫技术SO2和粉尘脱除率高,宁波院提供的湿式钠法除尘脱硫技术采用了中石化自主知识产权的“新型湍冲文丘里除尘脱硫技术”,天津石化280万t/a催化裂化装置最终确定采用宁波院提供的湿式钠法脱硫除尘技术。

3 ?结 论

天津石化炼油产品结构调整及油品质量升级改造项目新建280万t/a催化裂化装置在烟气脱硫、脱硝、除尘技术选择时,通过多种技术对比,从投资、装置长周期运行、工艺技术可靠性、新技术创新、装置运行成本、应用业绩等多个方面进行了比选,最终确定280万t/a催化裂化装置采用抚顺石油化工研究院开发的SCR脱硝技术、中石化宁波工程有限公司开发的“新型湍冲文丘里除尘脱硫技术”和“过滤+浓缩脱水+氧化处理脱硫废水处理工艺技术”,通过脱硝、脱硫、除尘控制净化烟气中颗粒物≤10 mg·Nm-3、SO2≤30 mg·Nm-3、NOx≤80 mg·Nm-3,达到国家环保控制要求。

参考文献:

[1] 黄富,王清和,宋春峰,等.烟气脱硫脱硝技术在催化裂化装置中的应用[J].石油炼制与化工,2017,48(10):52-55.

[2] 施锐基,仝明.石化企业烟气脱硫技术选择和产业化建议[J].石油化工环境保护,2005,28(4):36-39.

[3] 曹胜晨,顾春来.FCCU催化剂自动装剂与除尘技术的工业应用[J].石油化工设计, ,32(1):55-57.

[4] 闵正红.新型装剂、2015除尘系统在惠州炼化催化裂化装置的应用[J].化工管理,2016,(14):18

[5] 陈德胜,侯典国.催化裂化烟气SOx转移助剂的工业應用[J].石油炼制与化工, 2003,34(4):43-46.

- 天然林保护工程中加强森林管护工作的策略分析

- 云南省主要农作物品种标准样品征集工作的做法与体会

- 新经济条件下林业管理存在的问题与对策研究

- 农产品质量安全检测主要技术及优化方式

- 青稞良种推广中存在的问题及对策

- 林业资源保护措施探讨

- 张掖黑河流域中游湿地生物多样性保护探析

- 试论林业工程造林管理的方法及意义

- 榆林地区林业技术推广在林业生态建设中的问题及其对策

- 新时期林业保护与发展的有效措施研究

- 提高林草调查规划设计质量的策略分析

- 现代林业发展中林业技术创新的重要性和路径探析

- 低碳经济下的森林抚育经营问题及措施探析

- 林业技术推广在林业生态建设中的重要性及相应措施探讨

- 新时期林业保护工作存在的问题及对策探究

- 林业开发与生态保护的相关性分析

- 乡土树种在城镇绿化美化中的应用分析

- 林木育种方法在绿化苗木培育中的应用

- 堆堤杉木营林技术及营林效益探析

- 林业育苗技术与造林方法的综合措施

- 侧柏育苗技术浅谈

- 营林工作中造林树种的选择和栽培管护技术的应用研究

- 林业工程苗木培育及移植造林技术分析

- 提高林场造林成活率和保存率的相关措施探讨

- 林业育苗及苗期管理技术分析

- product liability

- productliability

- productlifecycle

- product life cycle

- productlifecyclemanagement

- product life cycle management

- product line

- productline

- productlinemanager

- product line manager

- product line stretching

- productlinestretching

- productmanagement

- product management

- productmanager

- product manager

- product mix

- productmix

- productor

- productorientation

- product orienˌtation

- product placement

- productplacement

- product range

- productrange

- 天主教、东正教神职人员

- 天主教徒的一种仪式

- 天主教徒称上帝

- 天主教徒称宗教节日

- 天之中

- 天之僇民

- 天之外

- 天之天

- 天之成就人者多以逆

- 天之所助者顺,人之所助者信

- 天之所助,虽小必大;天之所违,虽成必败

- 天之极高处

- 天之直人

- 天之骄子

- 天乙

- 天也不使空人

- 天也不着饿老鸦儿吃草

- 天也不空使人

- 天书

- 天云

- 天井

- 天井里捉鱼虾

- 天井院里竖竹竿——无依无靠

- 天亡

- 天京