王雪清 陈天佐 马宁

摘 ? ? ?要:炼油污水中的盐主要由原油、新鲜水以及投加的各类助剂、药剂带入。不同来源污水中,催化裂化烟气脱硫水盐浓度最高且盐量占比最大,除盐水站的两股浓排水盐量占比也较大,是重点管控对象。提出了分质脱盐的控制策略,其中除盐水站反渗透浓水单独脱盐,杂质浓度相对较低,预处理难度小,脱盐流程短;离子交换树脂统一采用硫酸再生后,树脂再生水与催化裂化烟气脱硫水两股高含盐污水硫酸钠含量高,直接脱盐生产硫酸钠和少量杂盐,不需要分盐单元。与常规的末端脱盐方案相比,按照此分质脱盐控制策略设计的方案处理流程更为简单,可节省投资并利于运行维护。

关 ?键 ?词:炼油污水;脱盐;控制策略;脱盐方案

中图分类号:X742 ? ? ? 文献标识码:A ? ? ? 文章编号: 1671-0460(2019)12-2865-04

Abstract: The salt in refinery wastewater is mainly brought by crude oil, fresh water, additives and reagents. Among different sewages, the salt concentration of catalytic cracking flue gas desulfurization water is the highest, and the proportion of salt emission is the largest. The concentrated drainage of desalted water station also accounts for a large proportion in salt emission. These sewages are the key control objects. The control strategy of desalination according to different wastewater quality was proposed. The reverse osmosis concentrated water of desalted water station, with low impurity concentration, should be desalted separately,so the treatment process is relatively shorter. When the ion exchange resin is regenerated by sulfuric acid, the regeneration wastewater and the catalytic cracking flue gas desulfurization water, which mainly contain sodium sulfate, could be directly desalted to produce sodium sulfate, without extra salt separation unit. Compared with the conventional terminal desalination and salt separation technical route, the scheme designed according to this control strategy is simpler, which can save investment and facilitate operation and maintenance.

Key words: Refinery wastewater; Desalting; Control strategy; Desalination scheme

隨着我国经济社会发展和对环保要求的提高,国家、行业、地方的水污染物排放标准日趋严格。除常规的化学需氧量、氨氮、总磷等指标不断向地表水环境质量标准趋近外,部分地区开始控制外排污水中的含盐量。如北京市《水污染物综合排放标准》(DB11/307-2013)规定可溶性固体总量分别为1 000 mg/L(A排放限值)和1 600 mg/L(B排放限值);山东省《流域水污染物综合排放标准》(DB37/3416-2018)规定小清河、半岛等多个流域执行全盐量1 600 mg/L的限值。

中国炼油工业产能已位居全球第二,是国民经济战略性和支柱性行业[1],生产规模大导致污水排放量也较大。炼油企业目前大部分实施了污水分质处理和回用[2],因此外排污水盐浓度较高,一般大于2 000 mg/L,不能满足上述排放标准要求,面临着与日俱增的环保压力。本文在现场调研基础上,对炼油污水中盐的来源进行了解析,并针对性地提出了分质脱盐的控制策略,以期能够用较低的投资和更简单的处理流程实现污水中盐的达标排放[3]。

1 ?炼油污水中盐来源解析

炼油企业生产过程中用到的原料主要有原油、燃料、新鲜水、各类助剂和药剂等,结合全厂水平衡、盐平衡等物料平衡可以分析得出,污水中的盐主要有以下三个来源:

1.1 ?原油带入

原油中含有一定量的盐、硫等杂质,在加工过程中会部分进入到生产污水中形成盐类。主要途径有:

(1)原油中的盐经电脱盐处理后进入污水。原油中通常含有一定量的盐,为减轻其对设备的腐蚀,在进入常减压装置之前要先经电脱盐系统进行注水、脱盐、脱水处理[4]。处理后大部分盐进入到电脱盐排水,水中盐浓度范围一般在1 000~5 000 mg/L;电脱盐排水最终汇入生产污水中。

(2)原油中的硫在加工过程中大部分通过硫磺回收装置生产硫磺,但仍有一部分会进入污水。如油品精制产生的碱渣中含有大量硫化物,经缓和湿式氧化处理后转化为硫酸盐进入污水;另有部分硫转化为催化裂化装置再生烟气、硫磺装置尾气等废气中的二氧化硫,经湿法脱硫系统处理后也转化为污水中的硫酸盐、亚硫酸盐[5]。这几类污水中盐浓度一般均大于10 000 mg/L。

1.2 ?新鲜水带入

炼油生产过程中新鲜水用量较大,一般吨油取水在0.5 t水/t油左右。大部分企业用地表水或地下水作为新鲜水,盐浓度一般也能达到几百mg/L,因此新鲜水带入的盐量也不容忽视。

炼油企业所用新鲜水一部分进入除盐水站生产除盐水,其中的盐被反渗透(RO)系统和树脂系统截留后,随着除盐水站的两股浓排水,即RO浓水和树脂酸碱再生水进入污水系统;另一部分新鲜水直接用作生产补水、循环水补水等,其中的盐最终随生产污水、循环水排污水等进入污水系统。

1.3 ?各类助剂和药剂投加带入

炼油生产过程以及水处理过程中,有多个环节需要投加酸、碱等助剂和药剂,如常减压装置注碱、油品精制用碱、烟气湿法脱硫用碱、除盐水站树脂再生用酸和碱、碱渣中和用酸等。这些投加的酸、碱最终都会以盐的形式进入污水系统中。

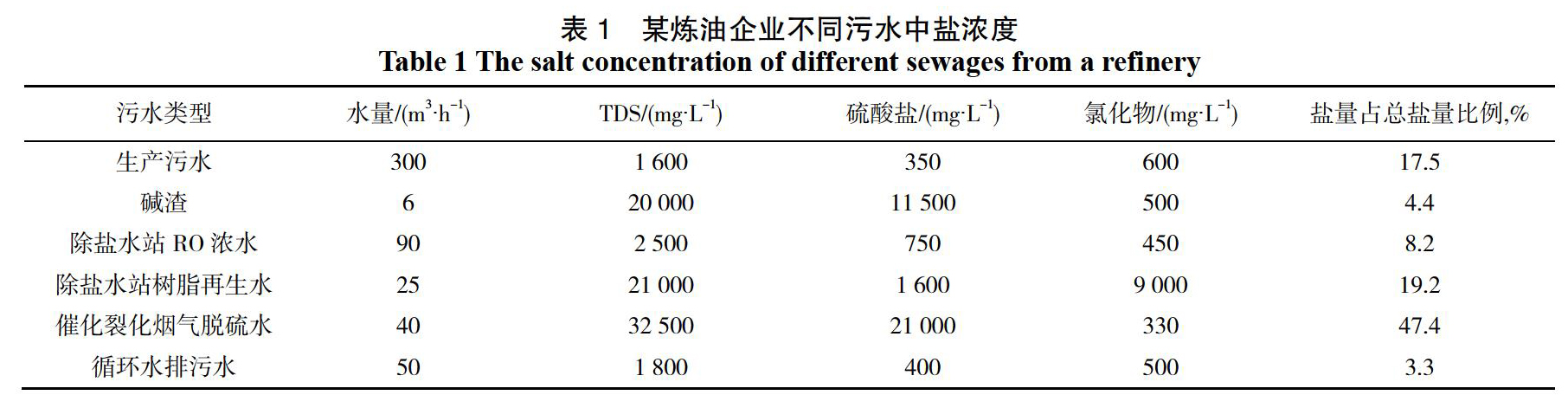

以上来源的盐随不同污水汇入至污水处理场,且主要以氯化钠和硫酸钠的形式存在。根据某炼油企业实地调研结果,各类污水中总溶解固体(TDS)以及硫酸盐、氯化物的含量汇总见表1。

从表1的统计数据可以看出,盐浓度较高的污水有催化裂化烟气脱硫水、除盐水站树脂酸碱再生水和碱渣,其TDS≥20 000 mg/L,属于高含盐污水。其中催化裂化烟气脱硫水盐量占比最大,达到47.4%;除盐水站的RO浓水和树脂再生水两股浓排水合计盐量占比也达到27.4%;碱渣由于水量很小,盐量占比只有4.4%。另外生产污水水量最大,虽然TDS浓度较低,但盐量占比也有17.5%。

从盐种类上分析,催化裂化烟气脱硫水和碱渣中90%以上的盐为硫酸钠;除盐水站酸碱中和水则主要取决于树脂再生是用盐酸还是硫酸,表1中该企业是用盐酸再生,因此氯化钠浓度相对更高。其余来源的污水中氯化钠、硫酸钠浓度与新鲜水、原油中的盐种类有关,不同企业存在差异。

2 ?炼油污水含盐量达标控制策略

近年来煤化工行业的发展推动实施了一批污水“近零排放”脱盐项目,大部分采用的脱盐方案是末端脱盐,即在污水处理场末端增加脱盐设施。结合炼油污水的水质,如果也采用这种方案,部分高含盐或盐种类单一的污水与其他污水混合后再脱盐,相当于先稀释再浓缩、先混合再分盐,流程上不尽合理。

结合煤化工行业已投运的案例,污水脱盐特别是蒸发结晶装置运行成本很高[6],因此应从源头削减水量、盐量,并采用高效的浓缩工艺,尽量减小蒸发结晶的规模;同时应以盐平衡为指导,只选取部分高盐浓度、高盐量占比的污水脱盐,其他低盐浓度污水外排,以最小的代价实现达标排放。基于此种理念提出了如下控制策略:

2.1 ?源头削减

从第1章节的分析可以看出,各类助剂和药剂投加带入的盐占比较大,如催化烟气脱硫水、树脂再生水、碱渣中的盐都有部分来自投加的酸、碱。因此首先应考虑优化生产流程、采用更为绿色环保的生产工艺、推进清洁生产,从源头削减进入污水中的盐。

如采用加氢工艺,减少油品精制碱渣;烟气采用干法脱硫,避免产生高含盐的脱硫污水;除盐水站采用双膜+混床工艺,或是更为先进的双膜+电去离子(EDI)工艺,减少树脂再生酸、碱用量等。

2.2 ?新鲜水前脱盐

表1列举的某炼油企业,按照其新鲜水TDS浓度和用水量核算,新鲜水带入盐量占表1中污水总盐量的17.8%,占比也较大。结合新鲜水的使用去向,可以采用除盐水站RO浓水不与其他污水混合,直接脱盐处理的前置脱盐路线,其优点为:

(1)新鲜水中COD、硬度等各类污染物浓度相对较低,脱盐预处理流程简单;

(2)新鲜水盐浓度较低,除盐水站RO浓水一般TDS也不超过5 000 mg/L,再经多级浓缩后,水量大幅度减少,蒸发结晶装置规模小,整体投资和运行成本低;

(3)新鲜水尚未与炼油生产流程接触,其含有的各类杂质均来自自然水体,可考虑直接生产杂盐;同时由于盐浓度低,杂盐产量也较少,后续固废处置难度小。

(4)脱盐过程中产生的RO产水、冷凝水都可以回用,相当于增加了除盐水站的制水率,反过来又能减少新鲜水用量,进而减少新鲜水盐带入量。

2.3 ?部分高含盐污水脱盐

催化裂化烟气脱硫水和除盐水站树脂再生水两股水合计占全厂污水总盐量的65%以上,进行脱盐处理后可大幅减少外排盐量;处理过程中产生的RO产水、冷凝水等低含盐回用水可作为生产补水和循环水补水,又能够进一步降低生产污水、循环水排污水的盐浓度。

另一方面,将除盐水站树脂再生方式统一改为硫酸再生后,两股污水中的盐主要都是硫酸钠,可以不用设置分盐单元,经预处理和浓缩后直接结晶生产硫酸钠和少量杂盐,简化处理流程。

通過以上源头削减、新鲜水前脱盐和部分高含盐污水脱盐等控制措施,一方面可实现外排污水含盐量达标排放,另一方面可改善全厂水系统的水质,提高水回用率,降低新鲜水消耗量和污水排放量,从而显著提升企业的环保水平和清洁生产水平。

3 ?脱盐方案设计

基于以上分质脱盐的控制策略,为表1所示某炼油企业提出了污水含盐量达标改造方案。由于该企业暂无生产装置改造计划,因此主要通过污水脱盐实现达标排放。

3.1 ?除盐水站RO浓水前脱盐

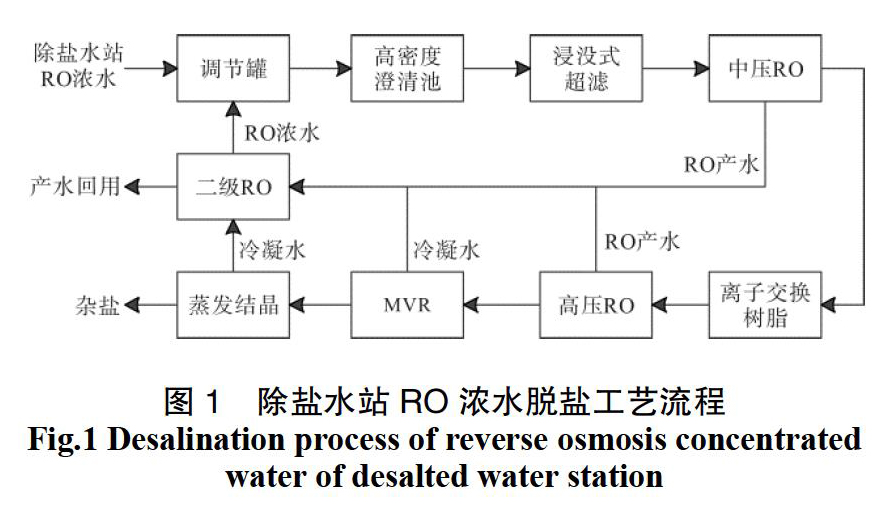

该企业除盐水站仍有部分采用全树脂工艺,拟全部改为双膜+混床工艺,产生的RO浓水进行脱盐处理。设计的工艺流程见图1。

除盐水站RO浓水首先进入高密度澄清池和浸沒式超滤,通过投加碱、混凝剂、絮凝剂等药剂以及利用膜的截留作用,脱除大部分钙、镁、悬浮物和胶体;浸没式超滤出水经中压反渗透、高压反渗透、机械式蒸汽再压缩(MVR)多级浓缩后,盐浓度提高15~20倍,水量大幅减少;随后进入蒸发结晶系统产生杂盐。为保证运行效果,在高压反渗透之前设置离子交换树脂软化。中压RO、高压RO产水,以及MVR、多效蒸发的冷凝水,经二级RO处理后作为除盐水站补水或其他生产用水。

3.2 ?高含盐污水脱盐

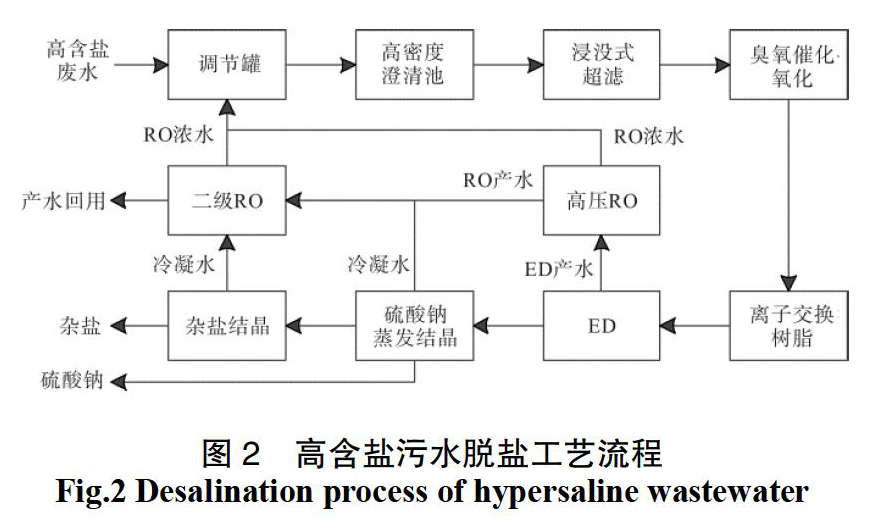

针对催化裂化烟气脱硫水和除盐水站树脂再生水两股高含盐污水,设计合建一套脱盐设施。除盐水站混床树脂再生改为硫酸,这样两股污水中的盐主要都是硫酸钠,经核算不需要另设置分盐单元,可以直接生产硫酸钠和少量杂盐。碱渣由于成分比较复杂,会增加预处理难度,且水量较小,拟与其他污水混合后经污水处理场处理后排放,未包含在本系统中。设计的工艺流程见图2。

两股高含盐污水经调节均质后,同样首先经高密度澄清池和浸没式超滤处理,脱除大部分钙、镁、悬浮物和胶体;浸没式超滤出水进入臭氧催化氧化单元脱除部分COD后,再经离子交换树脂进一步软化。由于来水TDS已经大于20 000 mg/L,因此直接进入ED单元深度浓缩减量,ED浓水进入硫酸钠蒸发结晶器使大部分硫酸钠结晶析出,母液再进入杂盐结晶器产生少量杂盐。ED淡水经高压RO处理后,浓水返回至调节罐;高压RO产水以及结晶器产生的冷凝水经二级RO处理后回用。

经过水平衡和盐平衡核算,以上两套脱盐工艺处理后,外排污水的盐含量可满足当地的排放标准;同时新鲜水用量和污水排放量均减少150 m3/h以上,吨油取水、排水指标明显改善。

4 ?结束语

炼油污水直接末端脱盐处理难度大、流程长、成本高。通过对污水中盐来源进行解析,提出了源头削减、新鲜水前脱盐和部分高含盐污水脱盐的控制策略。按照此原则为某炼油企业设计的脱盐方案,经核算比直接末端脱盐投资节省20%,且处理流程更为简单,后续运行维护工作量更少。随着排放标准的不断升级,可以预见将出现更多的控盐地区;提出的分质脱盐控制理念,对炼油企业下一步脱盐达标改造具有指导意义。

参考文献:

[1]马永生,蔡昉.石油蓝皮书 中国石油产业发展报告(2018)[M].北京:社会科学文献出版社,2018.

[2]郭宏山.炼油废水处理的现状、问题及对策[J].化工环保,2010,30(2):93-99.

[3]李宝忠,郭宏山,王雪清,等.炼油工业废水局部零排放技术策略[J].安全、健康和环境,2018,18(4):30-34.

[4]薛建良,赵东风,李石,等.炼化企业含盐废水处理的研究进展[J].工业水处理,2011,31(7):22-26.

[5]王浩英.炼油催化烟气脱硫废水处理技术的应用与探讨[J].给水排水,2017,43(6):63-67.

[6]卢少红,施明清.液体零排放技术在工业水处理领域的应用[J].环境科学导刊,2013,32(2):78-81.

- 气象雷达产品在强对流天气观测预报中的应用

- 关于建筑结构设计中BIM技术的应用探究

- 结合广西高速公路行业监管实践浅析高速公路行业监管工作中问题及对策

- “协作推理讨论模式”在金融类课程教学中的应用

- 加强大学生思政教育的政治关键性

- 关于在会计学专业课程中开展课程思政的思考

- 儒释道文化与高职大学生素质教育研究

- 互联网时代下高职院校软件测试人才培养研究

- 中职语文教学中学生审美能力的培养策略

- 一起针对“心理贫困”大学生实施人文关怀和心理疏导的案例探析

- 古诗词音乐与现代人的精神消费

- 中高职贯通旅游管理专业学生职业心理素质研究

- 思维有导图,略读有方向

- 护理学基础课程一体化教学

- 谈会计技能大赛对中职会计教学的促进作用

- 汉语研究与对汉语教学的对策

- 电商专业课堂中巧用“虚拟工资制度”

- 国内区域旅游合作研究

- 迎冬奥机遇下秦皇岛市旅游业国际化战略研究

- 浅析群众文化的社会功能和文化价值

- 传统管理模式下群众文化发展的问题及对策

- 国内旅游的网络营销策略研究

- 爱彼迎发展问题研究

- 食品相关概念的变迁及其时代意义探讨

- 即食调味牡蛎休闲食品加工工艺探讨

- interannually

- interantagonism

- interantagonisms

- interapplication

- interapplications

- inter-applications

- interarterial

- interartistic

- interassociation

- interassociations

- interassure

- interassured

- interassures

- interassuring

- interasteroidal

- interatrial

- interattrition

- interattritions

- interavailabilities

- interavailability

- interavailable

- interbank

- interbasin

- interbelligerent

- interbranch

- 戏法人人会变,各有巧妙不同

- 戏法人人会变,巧妙各有不同

- 戏法人人都会,各有巧妙不同

- 戏法儿

- 戏法变得再巧,也瞒不过打锣的

- 戏法无真,黄金无假

- 戏游

- 戏潜

- 戏状元

- 戏狎

- 戏玩

- 戏班

- 戏班子

- 戏班子的嘴,澡堂子的水

- 戏用

- 戏皇

- 戏目

- 戏眼

- 戏码儿

- 戏称

- 戏称吸鸦片烟的癖好

- 戏称懒惰散漫、工作拖沓的人

- 戏笑

- 戏笑嘲谑的言辞

- 戏笑戏谑