摘要:本公司承建略阳技改工程1×330MW级国产燃煤凝汽式汽轮发电机组。略阳技改工程锅炉水压试验于2007年2月15日一次完成,打压中未发现焊口泄露及渗漏,但春节后锅炉再热器出口导管堵阀后管道开始施工,发现焊口上部12点位置发现裂纹并有扩散现象,严重影响了本次工程的进度以及质量,针对此现象,本文主要对热段焊口的缺陷进行分析及处理。

Abstract: The company built the Lueyang Technical Improvement Project 1×330MW domestic coal-fired condensing steam turbine generator. The hydraulic pressure test of the boiler at Lueyang Technical Improvement Project was completed on February 15, 2007. There was no leakage of welded joints in the pressure. However, after the Spring Festival, the pipeline of the boiler reheater outlet conduit was started to work, cracks were found at the 12 o'clock position of the top of the weld joint and there was a diffusion phenomenon, which seriously affected the progress and quality of the project. In view of this phenomenon, this article mainly analyzes and deals with the welding defects in the hot section.

关键词:焊口缺陷;分析;处理

Key words: welding defects; analysis; treatment

中图分类号:TM311 文献标识码:A 文章编号:1006-4311(2018)12-0117-020 引言

我公司城承建略阳技改工程1×330MW级国产燃煤凝汽式汽轮发电机组。锅炉为东方锅炉(集团)股份有限公司生产的DG1018/18.4-Ⅱ型亚临界中间再热,单汽包自然循环燃煤锅炉,亚临界参数,自然循环、单炉膛、一次再热、平衡通风、固态排渣,全钢架悬吊结构汽包炉。

主要技术参数:

主蒸汽

最大连续蒸发量:1018t/h;压力:18.40MPa.a;温度:543℃。

再热蒸汽

流量:913t/h;压力(进/出口):4.412/4.188MPa.a。

温度(进/出口):336/543℃。

1 质量缺陷产生

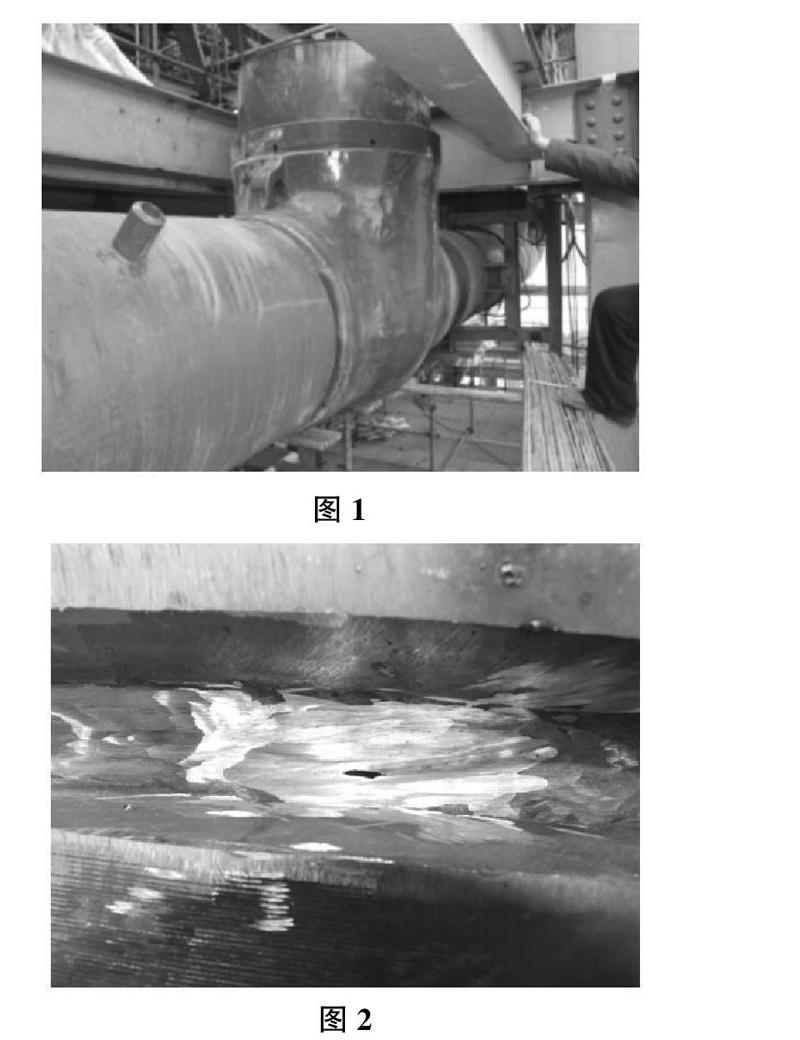

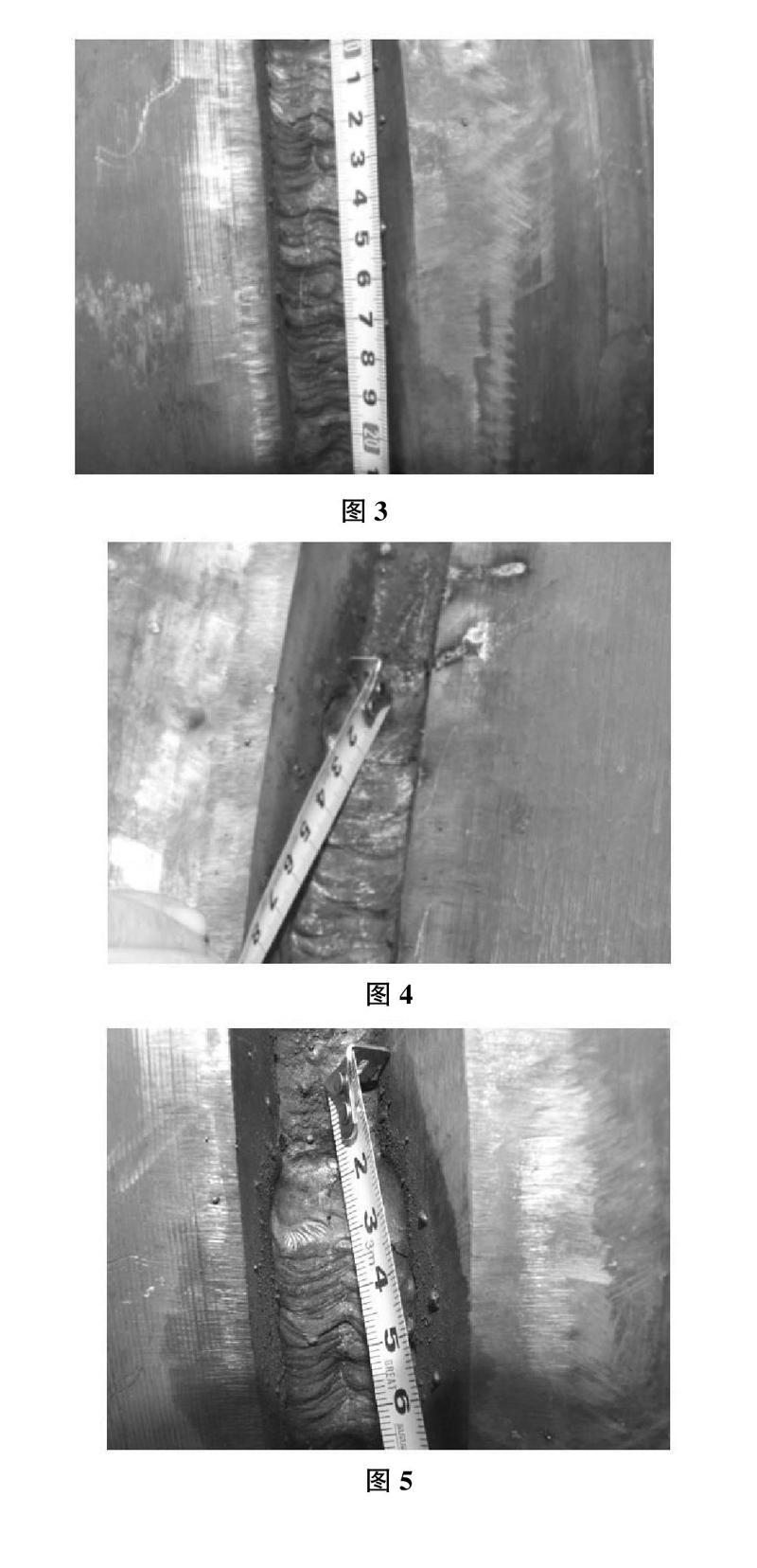

略阳技改工程锅炉水压试验于2007年2月15日一次完成,打压中未发现焊口泄露及渗漏,春节后2月21日锅炉再热器出口导管堵阀后管道(焊口编号为GZC18见图1)开始施工,锅炉再热器出口导管材质为SA-335P22,规格?准703×40。下午施焊前发现焊口上部12点位置发现裂纹2处,长度8mm,经过现场打磨缺陷如图2所示,因有扩散现象,因此当天未进行消缺处理,22日焊口两侧发现裂纹,长度为100mm,位置在焊口3点及9点处,见图3。

2 原因分析

22日与锅炉电焊班班长、技术员、质检员以及施工的高压焊工(2人)进行了讨论分析,并经过现场实际调查观察,排除了诸如焊接材料使用错误、焊前未进行预热、管道固定不牢固等几个问题,最后大家统一确定出现问题的原因为以下两点:

2.1 施工停顿后未进行后热处理

21日上午9点焊口点完后,开始进行200~300℃的预热,当时预热温度为250℃,到中午12点时因出去吃饭停止施焊,未通知汽机热处理班进行后热脱氢处理,中间停止时间为90分钟,造成焊口上表面应力集中产生裂纹。

2.2 焊缝中间填充层焊肉太厚

经过测量发现中间填充层厚度严重超标,见图4、图5,实际施焊厚度为20mm,且当时中间填充层没有焊接完成,上边1/3没有焊接,就是说当时焊接厚度上部分1/3为20mm,下部分2/3为40mm。造成焊口上表面应力集中产生裂纹。

综合上面所讲,造成出现质量事故的原因为焊工在施工中未按作业指导书及施工交底书要求的施工工艺进行施工,擅自改变了施工中间停顿施工技术要求及施焊中间填充层厚度。

3 采取对策

现场经过讨论采取了以下措施:

①针对这一情况,决定对该焊口断口处理,采用火焰进行断口,然后使用角磨机打磨处理,火焰切割后的淬火层应完全处理完。

②坡口制作,用角磨机打磨成V型坡口并进行试组装,试组装时已对口间隙达到焊接质量过程控要求为准。

③坡口母材的检验。

采用PT(着色)进行表面缺陷的检查,坡口制作完后,通知金属试验室表面着色检验,检验过程分为清洗—着色—清洗—现像四个步骤,然后对表面缺陷进行标记,通知焊工对表面缺陷进行打磨处理,处理完缺陷后再进行着色检验,发现问题再进行打磨,循环直到表面着色检查没有缺陷为止。

④坡口的补焊。

着色检验完后试组装,对坡口不符合要求的进行补焊处理,补焊前采用电加热方法对坡口进行250℃的预热,然后进行补焊,补焊采用氩弧焊,焊丝为TIG-R40、?准2.5,完后进行脱氢处理,即加热350℃恒温1小时的后热处理。然后缓冷至室温。

⑤焊前预热:焊前预热250℃。

⑥焊口的焊接。

预热完后进行焊接,打底采用TIG-R40、?准2.5,打底厚度3mm,打底过程中焊工互相监督,出现问题及时停止处理;第一层焊接采用焊条R407、?准2.5,焊接厚度为4mm,中间填充层的焊接厚度控制在焊条直径加2mm的范围内,即最大不能超过6mm;施焊中间不进行停顿。

⑦焊口热处理。

为控制焊接质量,决定对该焊口进行全程拌热的热处理方法(既对层间温度的控制也在监督范围内,和P91焊接过程一样),层间温度不能超过400℃。焊接完后直接进行热处理,热处理温度740℃,保温时间2小时,升降温速度156℃/h,最后缓冷至室温。

4 质量检验

热处理完24小时后,进行超声波检验,检查未发现缺陷。

5 总结

本次质量事故严重影响了施工工期,缺陷处理时间7天,动用劳动力钳工3人,焊工2人,金属试验室1人,热处理工2个,对安装质量特别是焊接质量产生了严重影响。因此要求我们在以后的施工中要严格按照施工工艺要求进行焊接施工,施工前焊接技术人员应进行相应工作的技术交底,施工人员应严把工艺关,杜绝私自改变施工工艺的现象发生,保证工程的焊接质量。

参考文献:

[1]窦怀武.受热面异种钢小径管TIG焊口缺陷分析及处理[J]. 焊接技术,2005(05).

[2]傅兴武,杨芳春.圆环链焊口缺陷漏磁特性的分析及信號处理的研究[J].阜新矿业学院学报(自然科学版),1991(S1).

[3]赵英振,刘少云,孙丽华.EH油管路焊口缺陷处理工艺[J]. 河北电力技术,2009(04).

- 北京昌平地区串岭沟组沉积岩中独居石、金红石赋存状态及其成因

- 超高压变质带中的变质不均一性

- 柴北缘超高压变质带折返过程对金红石成矿的制约:

- 泥石流数值模拟方法研究进展

- 西洞庭湖湿地Eh与pH空间变异特征及影响因子分析

- 鄂尔多斯盆地华池地区X96井长7烃源岩地球化学特征及其对致密油成藏的意义

- 塔里木盆地玛扎塔格断裂带构造特征及其油气地质意义

- 准噶尔盆地玛湖凹陷风城组泥岩与泥质白云岩热模拟产物特征对比

- 差异性成岩演化过程对储层致密化时序与孔隙演化的影响

- 扬子陆块西缘江浪穹窿及“里伍式”富铜矿床研究进展与问题

- 内蒙古乌兰五台地区三叠纪铝质A型花岗岩年代学及地球化学特征

- 内蒙古巴林右旗晚侏罗世巴彦琥硕花岗岩地球化学特征、锆石U—Pb年龄及Hf同位素组成

- 川东地区下志留统龙马溪组热演化

- 胜利油田永8断块沙二段辫状河三角洲前缘储层构型特征

- 华北地台东部早奥陶世岩相古地理特征

- 剪切速率对岩石节理强度特性的影响

- 动力作用下锚杆格构支护土质边坡动态响应分析

- 南海北部大陆边缘琼东南盆地含油气系统

- 青海乌兰地区上新世乌兰小植物群及古气候

- 东天山三岔口地区早、晚古生代岩体成因及其对康古尔缝合带演化的意义

- 华北克拉通胶—辽—吉带古元古代条痕状花岗岩成因及其构造意义

- 扬子地块西缘康滇地区古—中元古代地层和岩浆活动研究进展

- 西北地区含油气盆地动力学演化

- 《地球科学与环境学报》2016年再次增加页码的通告

- 《地球科学与环境学报》2016年度约稿函

- knock-ons

- knock-on-wood

- knock-out

- knock out

- knockout

- knockouts

- knock over

- knocks

- knock sb about

- knock sb down

- knock sb down (from sth) (to sth)

- knock sb out

- knock sb out/knock sb unconscious

- knock sb out (of sth)

- knock sb over/knock sb down

- knock sb/sth back

- knock sb/sth over

- knock sb/sth ↔ over

- knock sb to the ground

- knock somebodyoff

- knock somethingoff

- knock somethingoff something

- knock sth down

- knock sth down (from sth) (to sth)

- knock sth from sth

- 山翠

- 山老

- 山聊

- 山肋

- 山肤水豢

- 山肴

- 山肴海错

- 山肴野蔌

- 山肴野蔬

- 山背

- 山背子

- 山脉

- 山脉中断的地方

- 山脉分岔的地方

- 山脉的正峰

- 山脉等连绵

- 山脊

- 山脚

- 山脚下的树林

- 山腋

- 山腰

- 山腰小道

- 山腰的枯树

- 山腰里一片云

- 山腹