摘 要: 以松木为模板,使用模板法制备了不同铈锆含量的CexZr1-xO2复合氧化物的催化剂,用于餐饮废油与甲醇进行酯交换反应合成生物柴油的。采用BET、SEM等表征方法对CexZr1-xO2进行表征分析。研究不同制备方法、CeO2的负载量和煅烧温度对催化剂活性的影响,以及不同的酯交换反应条件对生物柴油产率的影响。采用松木为模板制备的CexZr1-xO2具有松木的生物形态,并有助于催化剂形成多孔道结构。实验结果表明,以CexZr1-xO2为催化剂,考察甲醇和餐饮废油的酯交换反应。实验结果表明:当x=0.5,煅烧温度为600℃时,甲醇与餐饮废油的摩尔比为60:1,催化剂用量为(基于餐饮废油的质量)5wt%,反应温度为190℃,反应时间为6h的反应条件下,酯交换反应的甲酯收率达到91.1%。

关键词: 生物模板;CexZr1-xO2;餐饮废油;生物柴油;酯交换反应

Abstract: A series of CexZr1-xO2 solid base catalysts with different Cerium-zirconium content were prepared by template pathway with pine as template. The catalysts were applied in the transesterification of waste cooking oil with methanol to biodiesel.Characterization of CexZr1-xO2 was analyzed by methods of BET and SEM.Research the effects of different preparation methods, mole fraction of cerium oxide and calcination temperature on the activity of catalyst, and the effects of different transesterification conditions on the yield of biodiesel. The experimental results show that the CexZr1-xO2 catalyst prepared by the template method with the biological morphology of the pine, which was beneficial to the catalyst forms a porous structure. The biodiesel yield could reach 91.1% under the optimal conditions of x=0.5,catalyst mass fraction 5wt%(based on the mass of waste cooking oil),molar ratio of methanol to waste cooking oil 60,reaction temperature 190℃ and reaction time 6h.

Keywords: biological template; CexZr1-xO2; waste cooking oil; biodiesel; transesterification

生物柴油无毒、环保并且具有较高的生物降解率等优点,可使当代经济发展和环境之间达到稳态的平衡,是一种新兴的替代化石燃料的可再生能源 [1]。目前,以动植物油脂作为生产生物柴油的原材料的成本较高且来源有限,限制了生物柴油的大规模生产,因此将餐饮废油回收再利用作为生产生物柴油的一种原材料是一种新的解决方案[2]。将餐饮废油进行过滤、分離、除酸值等一系列预处理后用于生物柴油的制备,使餐饮废油得到了可循环和再利用。

固体碱催化剂因具备反应效率高、易与产物分离等优点被广泛应用于酯交换反应[3]。固体碱催化剂有水滑石类固体碱、负载型固体碱、有机固体碱[4]等,但此类催化剂普遍存在强度较差导致催化剂活性变差的缺点[5]。固体碱催化剂中的碱金属离子在酯交换反应的过程中易流失进入到生物柴油中,这样的生物柴油进入柴油发动机中会对气缸等零部件造成破坏,影响其使用寿命[6]。因此,相关学者将研究方向转到了具有与碱土金属氧化物相似碱度[7]的稀土金属氧化物。Bancquart等[8]研究出首个稀土氧化物CeO2作为固体碱催化剂催化丙三醇和十八烷酸甲酯的酯交换反应。纯CeO2在大于800℃下的温度下易被烧结、热稳定性较差、催化活性也大幅下降。在CeO2中引入Zr元素可提高其在高温下的热稳定性[9],并在较低温度下保持较好的催化活性。Zr进入到CeO2立方晶格中,取代部分Ce,引起CeO2的晶格发生畸变和缺陷,增强了CeO2晶格氧空位的移动能力,提高了CeO2的还原能力[10]。ZrO2是一种同时具备酸碱性及氧化还原性的金属氧化物,其晶体结构易形成空穴并与负载物中的活性成分发生协同作用,故可作为一种催化剂载体广泛应用于各种催化过程[11]。在CeO2中添加一定比例的ZrO2,形成了一种在分子水平和结构形态上,该复合氧化物具有适中的碱性,碱性位与载体结合牢固,催化活性较高[12]。

目前制备铈锆固溶体的方法主要有柠檬酸沉淀法和湿浸渍法,此类制备方法繁琐且制备周期较长,因此很难进行大规模工业生产。近年以来,模板法制备催化剂因其操作简单和稳定性强且模板的来源广泛和成本较低,在制备催化剂方面显现出明显的优势。常用的模板多为表面活性剂[13]、藻类[14]]等,与以上模板相比,植物模板更便宜,来源更丰富,并具有较简单的制备方法。至今,以植物纤维为模板已被用于制备沸石分子筛[15]和多孔的遗态材料 [16]

等领域,而将其应用于制备铈锆固溶体方面的研究较少。

本文实验采用模板法,以松木为模板制备了不同铈锆含量的CexZr1-xO2催化剂。考察了煅烧温度,不同的制备方法和不同CeO2负载量对催化剂活性的影响,并进一步研究了甲醇与餐饮废油的摩尔比、反应温度、催化剂用量和反应时间对生物柴油甲酯收率的影响。

1 实验部分

1.1实验原料、试剂与实验仪器。

①实验原料:餐饮废油,(除酸值后<1.1mgKOH/g),经烘干静置后保存,备用;松木屑,河北邢台威县九日木工厂,研磨成粉末状,干燥备用。②试剂:Ce(NO3)3.6H2O、Zr(NO3)4.5H2O、去离子水、无水甲醇、无水乙醇,分析纯,国药集团化学试剂有限公司。③实验仪器:电子天平,电磁搅拌器,马弗炉,GS磁力驱动高压反应釜(北京世纪森郎实验仪器有限公司);跃进高速离心机TGL-10C型(上海安亭科学仪器厂);GC2014C型气相色谱仪(日本岛津有限公司)。

1.2实验方法

1.2.1 催化剂样品的制备

采用模板法制备CexZr1-xO2,称取几组不同铈锆含量的Ce(NO3)3.6H2O和Zr(NO3)4.5H2O溶于定量的去离子水中,室温下均匀搅拌30min,使溶液最终达到饱和状态。在室温下密封静置6h,然后将磨好的松木粉末与溶液均匀混合,获得粘稠状的催化剂前驱体,在室温下密封静置6h,然后放在75℃的干燥箱里干燥6h,在40%O2/N2混合气的马弗炉中煅烧6h,即可获得催化剂CexZr1-x(M)。x代表铈锆复合氧化物中不同的Ce含量,M代表模板法,制备等量的湿浸渍法和共沉淀法的CexZr1-x(J)和CexZr1-x(G)作为对比试验。

1.2.2 生物柴油制备

将餐饮废油、甲醇与不同铈锆含量的CexZr1-xO2固体碱催化剂按一定的配比加入到高压反应釜中,将反应釜安装固定以后,通入氩气约2min,反应结束将反应釜冷却至25℃,将反应产物放入离心机内离心,获得的反应产物上层为甲醇与生物柴油的混合液,下层为反应副产物甘油与残留催化剂。取出上层清液,然后将上层清液放入75℃的干燥箱中,充分蒸发上层混合液中的甲醇后,即可获得生物柴油成品。

1.2.3 生物柴油甲酯收率的计算

称量部分生物柴油成品油,加入内标物十一酸甲酯,添加定量的无水乙醇进行稀释,使用气相色谱仪测定生物柴油成品油中C12~24脂肪酸甲酯的质量,使用以下公式计算酯交换反应的甲酯收率(Yield),即:

此公式中:mbio为生物柴油成品质量,g;mwco为餐饮废油质量,g;MFAME为C12-24脂肪酸甲酯的平均摩尔质量,g/mol;MWCO为餐饮废油的平均摩尔质量,约为873g/mol。

2 结果与分析

2.1 CexZr1-xO2催化剂的表征分析

2.1.1 BET表征结果分析

CexZr1-xO2催化剂的比表面积、孔径大小和孔容参数见表1。由表1的结果可以分析出,相比于湿浸渍法和共沉淀法,以松木屑为模板制备的CexZr1-xO2催化剂具有最大的比表面积、孔径和孔容。这些参数能够反映出CexZr1-xO2催化剂有较强的活性中心,能与餐饮废油和甲醇产生有效的接触,进而改善催化剂在交换反应时的活性程度。

2.1.2 SEM表征结果分析

通过扫描电子显微镜(SEM)可以观察到模板法制备下的Ce0.5Zr0.5O2(M)催化剂的结构特征,SEM的照片见下图1所示。

由SEM拍摄的图片可知,以松木屑为模板制作的Ce0.5Zr0.5O2(M)催化剂呈现出均匀和较多的长条多孔状的样貌特征,这种外观结构反映出由模板法制备的Ce0.5Zr0.5O2(M)催化剂较好的保持了松木屑模板的多孔隙的微观形态,较好的保持了植物纤维的原有生物形态结构特征。

2.2 CexZr1-xO2催化剂制备条件对酯交换反应的影响

2.2.1 制備方法和CeO2负载量对催化剂活性的影响

本实验通过模板法、湿浸渍法和共沉淀法制备的CexZr1-xO2固溶体作为催化剂作为酯交换反应催化剂,考察制备方法和CeO2的负载量对CexZr1-xO2固溶体在酯交换反应中对生物柴油甲酯收率的影响,实验结果如图1所示。

由图1可知,CexZr1-xO2固溶体中随着CeO2负载量的增大,生物柴油的收率呈先升高后降低的趋势。比较CexZr1-xO2(M)-700和CexZr1-xO2(G)-700,当CeO2负载量达到50%(即x=0.5)时,使得催化剂的催化活性和生物柴油收率都达到了最大。这是因为随着CeO2含量的增加,由于松木纤维的存在,使得CeO2高度均匀填充和分散在了ZrO2的晶格缺陷和碱性表面,形成了Ce0.5Zr0.5O2立方固溶体结构,其结构完整且均匀分布,碱性成分增多,晶格结构的稳定性也大大增强,导致CexZr1-xO2(M)-700在较低的CeO2负载量时其催化活性相对于湿浸渍法和共沉淀法得到的生物柴油收率更高。而比较CexZr1-xO2(M)-700和CexZr1-xO2(J)-700时,采用等体积浸渍法时,当CeO2负载量达到60%(即x=0.6时)时其催化剂活性达到最大,生物柴油收率达到最高,但仍低于外模板法和共沉淀法制备的催化剂活性,造成的原因可能是由于湿浸渍法制备的CexZr1-xO2(J)-700无法使CeO2完全均匀分布在的分散到载体ZrO2上,减少了其比表面积和孔面积,造成催化剂碱性中心数目下降,使得酯交换反应的生物柴油产率相对不高。但随着CeO2的负载量继续增大(CeO2摩尔百分数大于50%,即x>0.5),CexZr1-xO2(M)-700固溶体内部会出现不稳定的结构变化,造成过量的CeO2堆集在铈锆固溶体的表面活性位上,导致模板法制备的铈锆固溶体的活性下降,降低了酯交换反应的生物柴油收率。综上所述,当CeO2摩尔百分数为50%(x=0.5)时,CexZr1-xO2(M)-700(700表示催化剂制备的煅烧温度,上同)在酯交换反应中的催化活性最佳。

2.2.2 煅烧温度对催化剂活性的影响

在CexZr1-xO2固溶体的制备过程中,较高的煅烧温度有利于ZrO2与CeO2发生协同作用而形成稳定的晶相结构和较强的活性中心,因此,煅烧温度对催化剂的活性具有重要的影响。本实验在40%O2/N2混合气体的氛围下将模板法制备的CexZr1-xO2(M)催化剂分别在400℃~900℃下煅烧,然后进行酯交换反应,实验结果如图2所示。

煅烧温度在400℃~600℃区间时,煅烧温度的升高有利于提高甲酯收率;当煅烧温度为600℃时,Ce0.5Zr0.5O2固溶体形成了催化剂活性最高的立方结构,脂肪酸甲酯收率达到最高值91.2%,但当煅烧温度从600℃上升到1000℃时,甲酯收率逐渐下降。这可能是由于煅烧温度过高,催化剂结构发生变化,生成不稳定的晶相,造成催化剂的比表面积减小和催化活性降低。因此,最佳煅烧温度选600℃为宜。

2.3 生物柴油制备条件对酯交换反应的影响

2.3.1 醇油摩尔比对酯交换反应的影响

本实验中选择在不同的醇油摩尔比(12:1~96:1)的条件下对酯交换反应产率的影响,考察单因素醇油摩尔比对生物柴油甲酯收率的影响,实验结果如图3所示。

醇油比在 12:1~60:1区间时,醇油比的增加有利于提高酯交换反应的甲酯收率,这是因为酯交换反应是可逆反应,增加甲醇的含量有助于降低了反应体系黏度,减少了反应物之间的传质阻力,有利于提高反应物的转化效率。当醇油摩尔比为60:1时,甲酯的收率达到最大值91.6%。但当醇油比从60:1继续增大会阻碍反应物的甲酯化进程并增大了反应混合液的极性,造成原油和催化剂之间的混溶性和扩散性的减弱,最终导致酯交换反应的甲酯收率降低。此外,当甲醇过量时,一方面造成了其材料的浪费和回收成本的增加;另一方面,增加了甘油和甲醇-生物柴油混合液的分离费用。故当醇油摩尔比为60:1时为最佳选择。

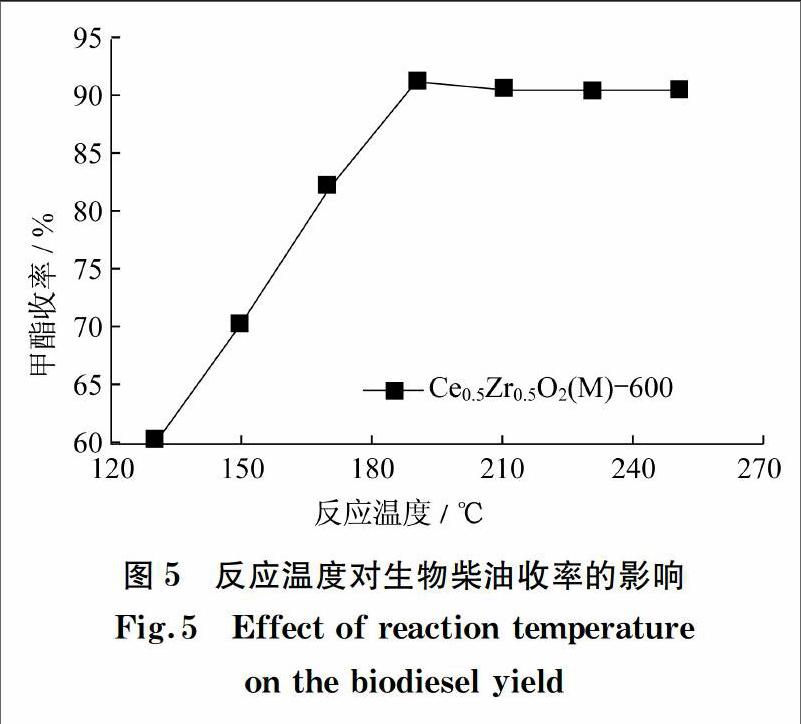

2.3.2反应温度对酯交换反应的影响

本实验中选择在不同的反应温度下(120℃~240℃)对酯交换反应产率的影响,考察单因素反应温度对甲酯收率的影响,实验结果如图4所示。

在120℃~190℃区间时,反应温度的上升有利于提高油-甲醇-催化剂之间的互溶性,提高了反应物之间的传质率,使反应物获得足够的动能和反应速率继而缩短了反应时间,,甲酯收率随反应温度的上升而持续增加。当反应温度上升到190℃时,甲酯的收率达到最高值91.4%。但当温度继续上升(t>190℃)时,酯交换反应的产率略微下降并保持稳定。这是由于温度过高会使甲醇蒸发产生大量的气泡,减少了油-甲醇-催化剂在三相界面上的接触,从而使会使甲酯收率降低。而且反应温度的过高会增加反应器的安全隐患及能耗等问题。综上考虑到甲酯收率、反应安全及节能等问题,最佳反应温度应控制在190℃时较为适宜。

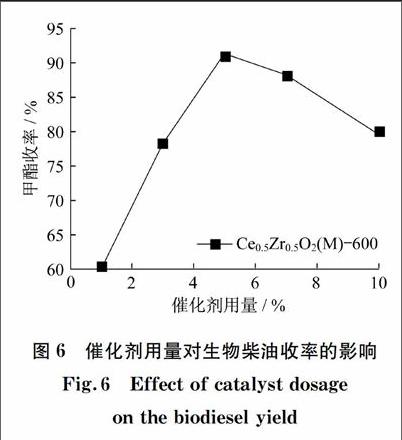

2.3.3 催化剂用量对酯交换反应的影响

本實验选择研究不同的催化剂用量(1wt%~10wt%)对酯交换反应产率的影响,考虑单因素催化剂用量对甲酯收率的影响,实验结果如图5所示。

在酯交换反应初始的过程中,催化剂的用量不足导致提供的活性中心有限,造成甲酯收率的降低或者反应时间的延迟。当催化剂用量在1wt%~5wt%区间时,随着催化剂用量的增加,餐饮废油和甲醇被Ce0.5Zr0.5O2固溶体中的碱活性中心所吸附并进行了有效的接触和混合,降低了反应所需的活化能,提高了甲酯收率。当催化剂用量为5wt%时,甲酯的收率达到了最大值91.1%。当催化剂用量大于5wt%时,甲酯的收率开始降低,这是因为随着催化剂的过量添加使Ce0.5Zr0.5O2固溶体的碱活性中心数目过量聚集,增加了反应混合液的粘度,造成整个反应体系的流动情况变差,并且导致了反应物之间的传质效果变差,综合考虑催化剂用量应该控制在餐饮废油质量的5wt%较为适宜。

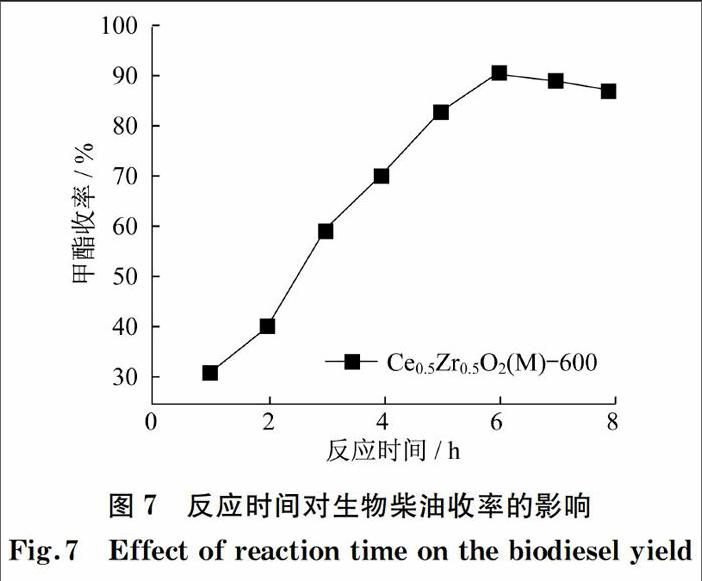

2.3.4 反应时间对酯交换反应的影响

本实验研究不同的反应时间下(1h~8h)对酯交换反应的产率的影响,考虑单因素反应时间对甲酯收率的影响,实验结果如图6所示。

Ce0.5Zr0.5O2固溶体属于非均相固体碱催化剂,在酯交换反应的催化过程中受传质控制,在反应刚开始时,原油和甲醇之间是不互溶的,整个反应体系为催化剂-甲醇-原油三相状态,三相之间不能进行有效的接触和混合,同时由于原油和甲醇需要较长时间扩散才能吸附到催化剂表面,与均相催化剂催化酯交换反应相比也需要更长的时间,故反应时间在1h~2h区间时反应速率较慢,甲酯收率也较低。而反应时间在2h~6h区间时,甲酯收率逐渐升高,这是由于酯交换反应是一个可逆反应,化学平衡对反应转化率和甲酯收率影响较大,生成的中间产物甘油单硬酯酸酯和甘油二酯对反应混合液起乳化作用,促进了甲醇和原油之间的混合与扩散,提高了甲酯的收率。当反应时间处于6h时,酯交换反应达到化学平衡,此时甲酯的收率达到最大值90.7%。而继续延长反应时间不但破坏了酯交换反应的化学平衡,而且会发生副反应导致其余副产物的产生,增加了最终反应混合液之间的分离难度,甲酯收率也因此会逐渐降低。综合考虑,本实验的最佳反应时间应控制在6h左右。

3 结语

(1)以松木为模板,通过BET和SEM表征分析得出,使用外模板法制备出了具有生物形态的多孔道结构、热稳定性强、催化活性高的铈锆复合氧化物催化剂。通过对催化剂制备条件考察,确定了CexZr1-xO2催化剂的最佳制备条件,即使用外模板法,CeO2摩尔分数为50%(x=0.5,n(Ce):n(Zr)=1),煅烧温度为600℃时,催化剂Ce0.5Zr0.5O2固溶体的活性最高。

(2)通过对酯交换反应单因素的考察,由实验数据的对比分析总结出来反应的最佳工艺:醇油摩尔比60:1,反应温度190℃,催化剂用量5wt%,反应时间6h,在此反应条件下酯交换反应的生物柴油甲酯收率最高达到91.1%。

参考文献:

[1] Clark S J,Wagner L,Schrock M D,et al. Methyl and ethyl soybean esters as renewable fuels for diesel engines [J]. Journal of the American Oil Chemists' Society,1984,61(10): 1632-1638.

[2] Abdullah N H,Hasan S H,Yusoff N R M. Biodiesel production based on Waste Cooking Oil (WCO)[J],2013:94-99.

[3] Guo P M,Zheng C,Zheng M,et al. Solid base catalysts for production of fatty acid methyl esters [J]. Renewable Energy,,2013,5 (9):377-383.

[4] Lokman I M,Rashid U,Yunus R,et al. Carbohydrate-derived Solid Acid Catalysts for Biodiesel Production from Low-Cost Feedstocks:A Review [J]. ChemInform,2014,56(24):187-219.

[5] Macleod C S,Harvey A P,Lee A F,et al. Evaluation of the activity and stability of alkali-doped metal oxide catalysts for application to an intensified method of biodiesel production [J]. Chemical Engineering Journal,2008,135(1):63-70.

[6] 侯谦奋,张前前,李铁,等. 纳米ZnO-La2O3固体碱的制备及其催化废弃煎炸油制备生物柴油[J]. 中国海洋大学学报:自然科学版,2014,44(4):64-71.

[7] Sato S,Takahashi R,Kobune M,et al. Basic properties of rare earth oxides [J]. Applied Catalysis A,2009,356(1):57-63.

[8] Bancquart S,Vanhove C,Pouilloux Y,et al. Glycerol transesterification with methyl stearate over solid basic catalysts:I. Relationship between activity and basicity [J]. Applied Catalysis a General 2001, 218(1-2):1-11.

[9] 羅孟飞,林瑞,陈敏,等. Ce-Zr-O固溶体的制备和表征[J]. 中国稀土学报,2000,18(1): 35-37.

[10] Rao G R,Fornasiero P,Monte R D,et al. Reduction of NO over Partially Reduced Metal-Loaded CeO2–ZrO2 Solid Solutions [J]. Journal of Catalysis,1996,162(162):1-9.

[11] Wang S.Mao D.Guisheng W U,et al. Progress in preparation and application of zirconia-supported copper catalysts [J]. ChemicalIndustry & Engineering Progress,2008.

[12] Fornasiero P,Dimonte R,Rao G R,et al. Rh-Loaded CeO2-ZrO2 Solid-Solutions as Highly Efficient Oxygen Exchangers:Dependence of the Reduction Behavior and the Oxygen Storage Capacity on the Structural-Properties [J]. ChemInform,1995,151(33):168-177.

[13] 刘水刚,黄世勇,李军平,等. 活性炭模板制备的多孔固体碱催化酯交换反应[J]. 石油化工,2007,36(12):1250-1254.

[14] Roggenbuck J,Tiemann M. Ordered mesoporous magnesium oxide with high thermal stability synthesized by exotemplating using CMK-3 carbon [J]. Journal of the American Chemical Society,2005,127(4):1096-7.

[15] 孙瑞琴,周徐,孙林兵,等. 以松木为模板研制高比表面积MgO固体强碱[J]. 高等学校化学学报,2007,28(12):2333-2337.

[16] Liu Z, Zhang W, Zhang D, et al. The synthesis of hierarchical porous iron oxide with wood templates [J]. Microporous & Mesoporous Materials, 2005, 85(1–2): 82-88.

- 刍论小学生基于德性生长的好习惯养成教育

- 小书法,大意义

- 探讨《道德与法治》课的教学步骤

- 创设英语学习环境,培养学生读写能力

- 二胎对3-6岁长子女的心理影响及策略研究

- 戏剧教育在绘本教学中的应用

- 班主任如何让“学困生”学会学习

- 润物无声守初心,核心价值育桃李

- 核心素养导向的初中化学单元复习策略

- 小学社团活动:超轻粘土课程评价

- 关于幼儿园实施社会情感学习的启示

- 隔屏不隔爱,家校携手共护航

- 关于全面深化教育管理体制改革的思考

- 走进童心,打造小学数学雅趣课堂

- 构建科学高效的初高中数学衔接教学模式

- 浅谈阅读教学中小学生自我感悟能力的培养

- “同”与“不同”

- 基于创客比赛的教学策略研究

- 核心素养观下的SQ3R小学英语阅读教学课例研究

- 提高农村小学英语语篇教学有效性的策略

- 小学素质教育中有效激励学生初探

- 信息技术在小学语文教学中的融合应用

- 做好学情分析,落实语文要素

- 小学高年级数学应用题教学存在的问题及对策

- 巧用课文标题,激活课堂教学

- e-ˌcommerce

- eˌconomy of scale

- e-ˌcurrency

- e-ˌlearning

- eˌlectrical engineer

- eˌlectrical engineering

- e-ˌmoney

- eˌmotional capital

- eˌmotional intelligence

- e-ˌtailer

- e-ˌtailing

- e-ˌticket

- e-ˌticketing

- eˌxecutive assistant

- eˌxecutive chairman

- eˌxecutive director

- eˌxecutive information system

- eˌxecutive secretary

- eˌxecutive summary

- eˌxecutive vice-president

- eˌxemplary damages

- f

- f.

- f2f

- fa

- 拳头熟不如人头熟

- 拳头砸核桃

- 拳头砸跳蚤——有劲使不上

- 拳头硬的是大哥

- 拳头舂青椒——辣手

- 拳头该藏在袖子里

- 拳头里伸出巴掌——不防这一手

- 拳头里攥着两把指甲

- 拳头难落笑人面

- 拳头项目

- 拳局

- 拳师教徒弟

- 拳手

- 拳打一招熟

- 拳打三分,脚踢七分

- 拳打不知

- 拳打不知。

- 拳打南山猛虎,脚踢北海蛟龙

- 拳打脚踢

- 拳技

- 拳拳

- 拳拳之忠

- 拳拳之忱

- 拳拳在念

- 拳拳服膺