摘要:介绍了遥控式沟槽振动压路机的基本结构形式、适用场合及其性能特点;基于遥控实现方案,阐述了两种类型油门驱动器对发动机油门大小的控制方式;针对沟槽振动压路机自身功能需求,依次分析了液压行走系统、液压振动系统、液压转向系统的遥控控制方案,可编程控制器不仅向各个运动机构发出电信号指令,同时还对机器运行状态进行反馈式实时监测与报警。研究内容为国内制造和推广遥控式沟槽振动压路机提供了理论依据与参考。

关键词:遥控;沟槽;振动压路机;控制方案

中图分类号:U415.52 文献标志码:B

Abstract: The basic structural form, application scope and performance characteristics of remote-controlled groove vibratory roller were introduced. Based on remote control implementation scheme, the control pattern of engine throttle involving two kinds of drives was expounded. Aimed at groove vibratory rollers functional requirements, the remote control scheme for hydraulic walking system, vibration system and steering system were analyzed. Programmable logic controller can not only send electrical signals to various motion mechanisms, but also detect the operation state and raise the fault alarm in real time. The research provides theoretical basis and reference for the manufacturing and popularization of remote-controlled groove vibratory roller.

Key words: remote control; groove; vibratory roller; control scheme

0 引 言

遥控式沟槽振动压路机打破了常规自行式和手扶式控制方式,通过操作遥控器实现压路机前进、后退、转向等一系列动作指令,具有操作简便、远离振动、省时省力的优势。随着电子与液压控制技术的发展,国内近几年开始引进并制造此类型压实机械,山东济宁路德威工程机械有限公司是国内首家制造遥控式沟槽振动压路机的厂家。

遥控式沟槽振动压路机是压实场合需要和技术发展的产物,本文阐述遥控式沟槽压路机的主要结构形式,并针对其行走系统、振动系统、转向系统的关键控制技术进行技术方案介绍与分析。

1 遥控式沟槽振动压路机

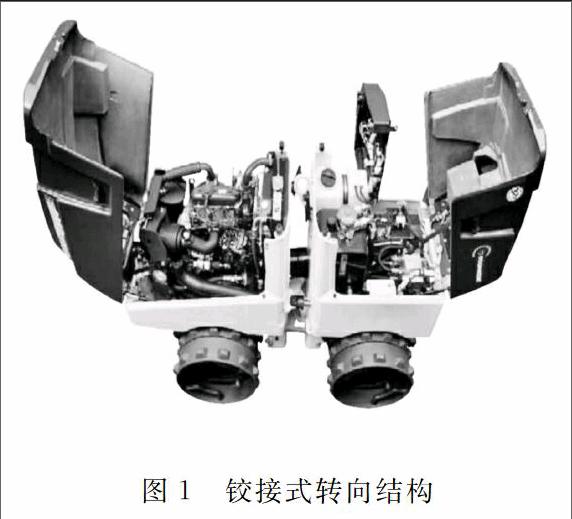

遥控式沟槽振动压路机主要用于对建筑地基、沟槽等人工不便于操作的场地进行压实,工作场所允许活动范围有限,要求压实机械的整机尺寸小,机器机动性好,便于灵活施工,所以沟槽压路机的吨位不能过大。目前市场上吨位主要集中在1.5~2 t之间,例如维克诺森RT82-SC型为1.56 t[1],宝马格BMP9500型为1.585 t,路德威RWYL202型为1.53 t,这三款遥控式沟槽压路机均为铰接式转向机构,如图1所示。前后车架以铰接架为连接纽带,以“折腰”方式进行转弯,此形式的转弯半径和转弯通道宽度达到最小化,具有最佳的机动性能[2];前后铰接对称式机构使得前后钢轮的静线压力更易于相等匹配,激振机构位于钢轮内部,振动轮为整机振动源,车架支撑在钢轮中间,钢轮宽度大于车架外侧板,钢轮边缘可直接贴边压实,不留死角且不碰撞机体。

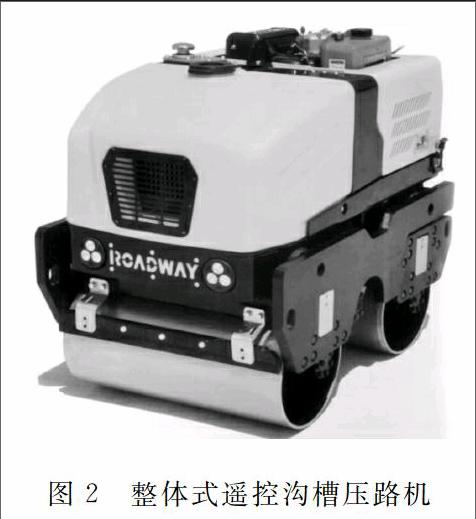

铰接式沟槽振动压路机体积小,但动力总成、行走、振动、转向等液压系统均布置在内,因而制造成本相对较高。国内厂家在吸收国外经验的基础上,通过对手扶式振动压路机进行改进,制造出了遥控式压路机,此种机型车架为整体式,通过前轮摆动进行转向,振动机构在车架体内部,车架体与其下两钢轮之间是刚性连接,与其上的支撑体弹性连接,弹性体上布置动力总成、液压元件等部件,车架体和两钢轮作为整体参与振动(图2)。

遥控式沟槽压路机主要适用于压实地基、道路和停车场的挖掘物与底基层,尤其是对沟槽、建筑地基底部等空间比较狭小的场合压实效果较好,这主要是因为其所压实材料以粘性软土土壤为主,振动轮普遍带有凸块压实结构。无线遥控使得压路机振幅和振动频率适当增大,以提高效率和质量。操纵人员在沟槽外(远离恶劣施工环境的条件下)完成对压路机所有功能的操作控制,安全系数较高,整机工作状态参数实时检测,反馈到遥控器上的报警灯或显示屏,解放施工人员的同时,压实效果也有质的飞跃。

2 遥控技术方案

2.1 整体控制方案

遥控器以红外线或无线电的形式向接收机发出控制信号,接收机接收到信号后将其传递给控制器,控制器处理信号后向各个执行元件发出指令,进而控制各个执行元件的动作。针对振动压路机的性能特点,沟槽式振动压路机需要遥控实现以下功能:发动机启动、熄火以及油门大小控制;压路机前进、后退以及行走速度大小控制;压路机振动轮起振、停振控制;压路机左、右转向控制;实时检测柴油机水温、机油压力、燃油量等附属功能。

功能控制如图3所示,接收机与控制器之间通过CAN总线连接,控制器可编程,根据执行机构所需要的指令编写相应的语言程序并输入到控制器中,控制器生产厂家所用程序语言均有所差别,主要包括梯形图语言(LD)、指令表语言(IL)、功能模块图语言(FBD)、顺序功能流程图语言(SFC)、结构化文本语言(ST)等。控制器可控制发动机启动电机通电,进而控制发动机启动,同时还控制着发动机电子输油泵的通电与断电。当发动机启动时,电子输油泵得电给发动机供给燃油;当需要发动机熄火时,手动按下遥控器熄火按钮,信号经处理后发出电子输油泵断电指令,燃油系统中断后发动机熄火。实时监测的发动机水温和机油压力通过对应传感器反馈信号从而实现报警,发动机启动与熄火是最基本的遥控要求,其他控制发动机转速、行走、振动、转向等功能均需要配置额外电气液压元件并进行组合而实现。

2.2 发动机油门控制

控制发动机油门大小即控制发动机的转速,使之达到功率与燃油消耗最佳组合的工作状态。目前市场上大多数发动机油门的大小是通过直接或间接推动发动机机体上的油门拉板来实现的,少数全电控发动机采用电子油门控制。针对油门拉板的结构形式,主要有两种类型的电动油门驱动器,一种是输出转轴旋转式,一种是直线往复伸缩式。油门拉板一端固定在发动机机体上,拉动另一端使之绕定轴转动,拉板的运动轨迹是圆弧。旋转式油门驱动器输出的是转轴角度的变化,垂直于转轴固定有拨动板,拨动板与油门拉板同相位连接,输出的转动角度即是油门拉杆摆动角度,该驱动器对油门控制精确度较高,需要根据油门拉板的实际位置确定拨动板和驱动器固定位置,布置完成后根据油门拉板的行程对转轴输出角度进行调整,以防止油门行程调节过大或过小。图4所示是一种自带程序调节控制的旋转式油门驱动器,电脑可对其输出旋转角度和旋转角速度进行调整,以匹配与其相连的发动机。此种类型的油门驱动器对安装和调试要求较高,优点是安装完成后对发动机油门的控制精度较高,机械结构不易出现故障,后期调整只需要对驱动器进行程序调节输出角度即可。

工程机械中手动控制油门机构是推拉软轴装置,依靠油门拉板的自动回位力减小油门,软轴末端直接连接在拉板上,在直线方向上拉动油门拉板,直线往复式油门驱动器正是基于此方式而产生,如图5所示。油门驱动器输出的是软轴拉索,通电(断电)时驱动器输出杆直线运动拉动(释放)拉索,拉索尾端的U型件与发动机油门拉板相连,完成对油门大小的控制。这种带有软轴拉索的油门驱动器需要根据发动机油门拉板的行程选择伸缩行程,其布置方式较为灵活,驱动器可在远离发动机的合适位置放置,此类型驱动器直线控制油门拉板并且伸缩速度不受控制,控制油门精度相对程序可调的旋转式驱动器较粗糙,但是其成本较低,由于工程机械对油门灵敏度要求不高,因此深受主机厂家青睐。

2.3 液压行走系统控制

随着液压传动技术的发展和液压元件可靠性的不断提升,压路机的传动系统越来越多地采用液压传动技术。与传统机械传动相比较,液压传动系统具有可实现无级调速、易于实现正反转、系统传动平稳、便于空间布置等优势[3]。压路机液压行走系统普遍采用的是变量泵与定量马达组合的方式,变量泵依靠流量控制手柄调节液压油的输出流量,液压油可正向或反向输出,进而控制着行走马达正转或反转,马达驱动钢轮转动实现整机行走的前进或后退。控制压路机行走速度的关键是对变量泵的流量实现控制,遥控技术最终是要用电信号控制执行机构,因此电控排量的变量泵成为遥控机械的首选。

图6是一款电控变量泵,由主泵体和电控模块组成,电控模块取代了流量控制手柄,内部电动机构可调节泵的输出流量,接插件与控制器之间线束连接,变量泵未通电时内置斜盘自动复位到竖直中位状态,此时无流量输出,当通电时斜盘倾斜输出液压油,马达在油液的驱动下开始工作。遥控器上的前进和后退控制信号在控制器的处理下控制着斜盘两个方向的倾斜,和汽车换向方式一样,必须在停车的情况下进行前进或后退的转换。行驶速度可以是多挡位有级设置,反映在遥控器是多挡按钮;也可以是无级调速,反应在遥控器上是调速摇杆。针对不同速度需要编写对应程序输入控制器可实现各种调速功能。

2.4 液压振动系统控制

压路机振动系统多采用开式液压系统,不管是单频率振动还是多频率振动,普遍采用电磁阀控制油路实现起振和停振,操纵平台上的振动开关对电磁阀通电或断电进行控制,图7是振动系统简化液压原理。电磁阀得电时电磁铁吸力克服阀芯弹簧力,油液P口进B口出,油液经振动马达驱动钢轮振动;电磁阀断电时电磁铁失去吸力,在弹簧力作用下阀芯回位,此时油液P口进A口出,直接回到液压油箱,振动轮停止振动。振动电信号控制是实现遥控的最佳途径,而控制器所能实现的正是对电信号的控制,所以振动系统的遥控相对容易实现,控制器直接控制电磁阀通电或断电即可。

2.5 液压转向系统控制

转向器是转向盘式压路机转向系统必备液压元件之一,转向盘带动转向器左右旋转,液压油输出方向发生变化,转向油缸伸长或缩短,压路机向左或向右转。遥控压路机没有转向盘机构,因此转向器的旋转控制难以实现。转向器引导液压油通向转向油缸大腔或小腔,转向停止时液压油返回液压油箱,转向即时停止,大腔和小腔供油是实现油液换向,此功能可等同三位四通电磁阀,电信号驱动机构均可通过控制器进行控制。图8是三位四通电磁阀控制转向油缸的液压原理。

图8中,控制转向油缸运动的是M型三位四通换向阀,且具有正反两组电磁铁,两路线束独立控制,控制转向油缸的两个运动方向:电磁阀不通电时,阀芯处于中位状态,液压油P口进T口出,直接回到液压油箱,此时油缸不运动;当控制左位电路通电时,液压油P口进A口出,此时转向油缸处于收缩状态;当控制右位电路通电时,液压油P口进B口出,此时转向油缸处于伸长状态。经分析可知,三位四通电磁阀可完全控制油缸两个方向的运动,遥控转向方案可采用上述原理,遥控器上的左右转向按钮分别操纵控制器对两个电磁铁的通电或断电,不通电时油路及时切断,保证转向正常进行。

3 结 语

(1) 遥控式沟槽振动压路机改善了施工人员的工作环境,提高了压实效率和压实质量,其良好的机动性能是压实沟槽、建筑地基底部等受空间限制场地较理想的压实机械。

(2) 遥控技术以红外线或无线电的方式发出功能指令,信号经可编程控制器处理后均是向执行机构提供电信号,因此实现遥控的关键是根据功能需要选择合适的电控执行元件。

(3) 直线往复伸缩式油门驱动器空间布置灵活、调试简单容易且成本较低,可完全满足压实机械的工作需要。

(4) 压路机行走速度的控制主要是对变量泵的排量实现控制,电控变量泵的排量变化比例均匀且易于电控,无级调速平稳,是实现遥控操纵的首选液压元件;液压振动系统和液压转向系统均可通过电磁阀实现钢轮振动和整机转向的控制,遥控技术方案得以实现。

参考文献:

[1] 王 方. 威克RT82-SC沟槽振动压路机[J].工程机械与维修,2004(12):130-131.

[2] 姜右良.压路机最小转弯半径和通道宽度的计算[J].建筑机械化,2012(1):73-75.

[3] 尹继瑶.压路机设计与应用[M].北京:机械工业出版社,2000.

[责任编辑:王玉玲]

- 信息化技术在电工培训中的应用

- 移动互联网技术助力公共图书馆服务的转型

- 质量技术监督实效性管理

- “抓好党建促发展”在传统中小型施工企业发展中的实践与探索

- 导入卓越绩效管理 促进企业快速发展

- 如何提高事业单位办公室工作的质量和效率

- 生产企业内部控制过程中存在的问题及创新策略

- 企业离退休职工社会化管理存在的问题及对策

- 关于燃气企业规范经营管理的几点思考

- 国有企业贯彻落实“三重一大”决策制度的探索与研究

- 现代经济下的企业管理创新性研究

- 石油工程项目管理中存在的问题及对策

- 基于电力行业信息价值链的研究

- 国有企业员工培训创新

- 加强人才管理 促进人才队伍建设

- 企业留住核心员工的根本途径

- 基于双因素理论的生产企业基层员工激励体系优化研究

- 建筑行业人力资源管理存在的问题及解决对策

- 团队断裂带对团队绩效影响的研究现状与未来展望

- 企业高层次专业骨干人才培养对策

- 事业单位人力资源管理的瓶颈与对策

- 国有企业高技能人才队伍建设的方法途径

- 分享经济时代基于互联网的人力资源众包模式分析

- 高速公路人力资源管理中的激励机制

- 企业人力资源管理的问题分析及对策

- know what sb means

- know what you are talking about

- know what you're doing

- know your own mind

- know your stuff

- know²

- know¹

- knuckle

- knuckled

- knuckle down

- knuckles

- knucklesome

- knuckle under

- knuckle²

- knuckle¹

- knucklier

- knuckliest

- knuckling

- knuckly

- koala

- koala bear

- koalas

- kondratieff cycle

- kondratieffcycle

- koran

- 俚

- 俚亵

- 俚人

- 俚俗

- 俚俗词语

- 俚俗,粗劣

- 俚巷

- 俚恶

- 俚曲

- 俚歌

- 俚民

- 俚浅

- 俚率

- 俚窳

- 俚言

- 俚词

- 俚语

- 俚谚

- 俚赖

- 俚鄙

- 俚野

- 俛

- 俛仰

- 俛仰应答

- 俛仰应荅