0 引言

港珠澳大桥跨越珠江口伶仃洋海域,是连接香港特别行政区、广东省珠海市、澳门特别行政区的大型跨海通道,是列入《国家高速公路网规划》的重要交通建设项目。其建设内容包括:海中主体工程(粤港分界线至珠澳口岸之间区段)、香港界内跨海桥梁、香港口岸、珠澳口岸、香港连接线、珠海连接线及澳门连接桥。

港珠澳大桥主体工程包含15.8 km深水区桥梁,除3座通航桥梁外,主要采用钢箱连续梁方案。钢箱连续梁桥面板主要采用正交异性钢箱梁桥面板结构形式。 正交异性钢箱梁桥面板具有构件质量轻、运输和架设方便、施工周期短等特点,因此,大跨径的悬索桥、斜拉桥几乎都采用正交异性钢箱梁桥面板作为主体结构,同时,在正交异性钢箱梁桥面板上铺筑沥青混凝土后构成桥面系。但是,从目前的使用效果来看,正交异性钢箱梁桥面板的桥面铺装问题是大跨径桥梁建设中最复杂、最关键的技术问题。钢桥面铺装涉及到力学分析、材料特性、施工工艺等多方面的研究,正交异性桥面板对铺装层受力状态、铺装材料的基本强度、变形性能、高温稳定性能、粘接性能、疲劳性能、施工工艺性能等要求很高,目前是一项世界性的技术难题。

港珠澳大桥地处高温、多雨的亚热带地区,钢桥面铺装层受复杂多变的自然环境的影响以及繁重的交通负荷作用,工作条件十分复杂。如何保证港珠澳大桥在铺装使用期内不出现高温车辙、层间推移、疲劳开裂等结构性损坏,是亟待解决的技术问题。

1 工程概况

港珠澳大桥项目总平面布置见图1。主体工程范围:粤港分界线至珠澳口岸之间区段,总长29.6 km,其中桥梁长22.9 km,沉管隧道长5.99 km(不含桥隧过渡段),为实现桥隧转换设置2个长度各为625 m的隧道人工岛。

港珠澳大桥主体工程桥梁工程施工范围:东自西人工岛结合部非通航孔桥与深水区非通航孔桥的分界墩(K13+413)起,西至拱北/明珠附近的珠海/澳门口岸人工岛(K35+890)止,以及珠澳口岸人工岛大桥管理区互通立交,全长约22.9 km。包括青州航道桥(主跨458 m双塔空间索面钢箱梁斜拉桥)、江海直达船航道桥(主跨2×258 m三塔中央索面钢箱梁斜拉桥)、九洲航道桥(主跨268 m双塔中央索面钢箱梁斜拉桥)以及3座通航孔桥和其余非通航孔桥。

2 GMA工艺

浇注式沥青混凝土施工分为MA(Mastioc Asphalt)和GA(Guss Asphalt)工艺。香港地区采用英国MA类浇注式沥青混凝土技术,MA具有天然湖沥青含量高、细集料级配严格的技术特点,使得MA混合料性能较为稳定;但其生产工艺是先拌和沥青、矿粉和细集料,生成沥青胶砂,再掺加粗集料拌和成品混合料,拌和时间较长(4~6 h),施工效率较低,不能很好地满足项目工程量大、施工期紧的要求[1]。以德国、日本为代表的GA浇注式沥青混凝土技术,采用沥青拌和楼集中拌和生产,可连续供给施工,施工效率较高;在配合比设计中,天然湖沥青用量较少,细集料级配要求较宽松,GA混合料性能的稳定性不及MA混合料[2]。因此,在考虑充分发挥MA性能稳定的优势和GA工艺的工效优势后,港珠澳大桥采用了GMA的全新工艺,即用GA生产工艺拌和MA浇注式沥青混合料的施工方案,简称GMA工艺。

2.1 GMA工艺存在的问题

GMA作为全新的浇注式沥青混凝土施工工艺,要克服的主要技术难题如下。

(1)铺装项目工程规模大,原材料需求量大,如何确保原材料质量优异、规格稳定,是保证桥面铺装质量的关键因素。

(2)需要重点研发、选用并改进适用于国内实际情况的专业施工设备。如混合沥青专用的搅拌保温设备的研制、矿粉加热装置的研制、适用于生产浇注式沥青混凝土的拌和楼的升级改造等。

(3)MA类复合浇注式沥青混凝土钢桥面铺装采用新的施工工艺,较一般桥面铺装复杂,控制指标也有特殊要求,因此需对复合浇注式钢桥面铺装的关键技术和拌和工艺进行专项研究。

(4)为了确保浇注式沥青混凝土的摊铺质量,在保证摊铺设备可靠的同时,应通过调整拌和时间与摊铺温度来解决,以保证有较好的施工和易性,但这可能会带来动稳定度和抗疲劳性能下降的问题。如何兼顾高温性能和抗疲劳性能,发挥各自优势,值得进一步探究。

(5)浇注式沥青混凝土摊铺机最大摊铺宽度为8 m。经过桥面分幅施工的技术研究,发现在中央分隔带及路侧钢护栏附近不可避免地会出现人工摊铺带。由于大桥长度长,人工摊铺带工程量大,如何保证其质量便成为施工的难点之一。

(6)目前还没有形成一套适用于港珠澳大桥桥面铺装的MA 类复合浇注式沥青混凝土钢桥面铺装标准施工工艺,如何确定高质量铺装的施工工艺标准,是确保施工质量的关键。

2.2 GMA工艺研究的主要内容

(1)研制混合沥青专用的搅拌保温设备、粉料(矿粉细集料)加热装置,以及适于生产GMA浇注式沥青混凝土的拌和楼的升级改造等。

(2)钢桥面铺装的原材料组成及配合比设计研究。

(3)拌和工艺(温度、时间)对MA与GMA材料力学特性、路用性能的影响。

(4)GMA 与MA 工艺施工工效的对比分析。

(5)GMA 类复合浇注式沥青混凝土钢桥面铺装施工工艺及质量控制。

3 GMA施工技术

3.1 原材料及配合比设计

3.1.1 粗集料

粗集料采用广州桂田石场生产的优质花岗岩集料,细集料和矿粉采用广东云浮石场专门加工生产的石灰岩集料,其检测结果见表1。

3.1.2 细集料及矿粉

根据欧盟标准BS EN 13108-6,矿粉级配必须满足要求,同时石灰岩细集料及矿粉中CaCO3的含量不小于85%。

石灰岩细集料分A 、B、C三档。其中,A是粒径在0.075~2.36 mm之间的细集料、B是粒径在0.075~0.6 mm之间的细集料,C是粒径在0.075~0.212 mm之间的细集料,各档料及矿粉的筛分结果见表2。

3.1.3 沥青及沥青结合料

传统的浇筑式沥青结合料通常是由TLA(特立尼达天然湖洁沥清)与道路石油沥青按一定比例掺配而成,在本研究中,TLA与基质沥青的掺配比例为TLA A-70=7 3。根据英国BS 1447-1988标准规定和安达臣沥青有限公司提供的MA基质沥青的技术指标,对基质沥青进行性能检测,结果如表3、4所示。

3.2 GMA配合比设计

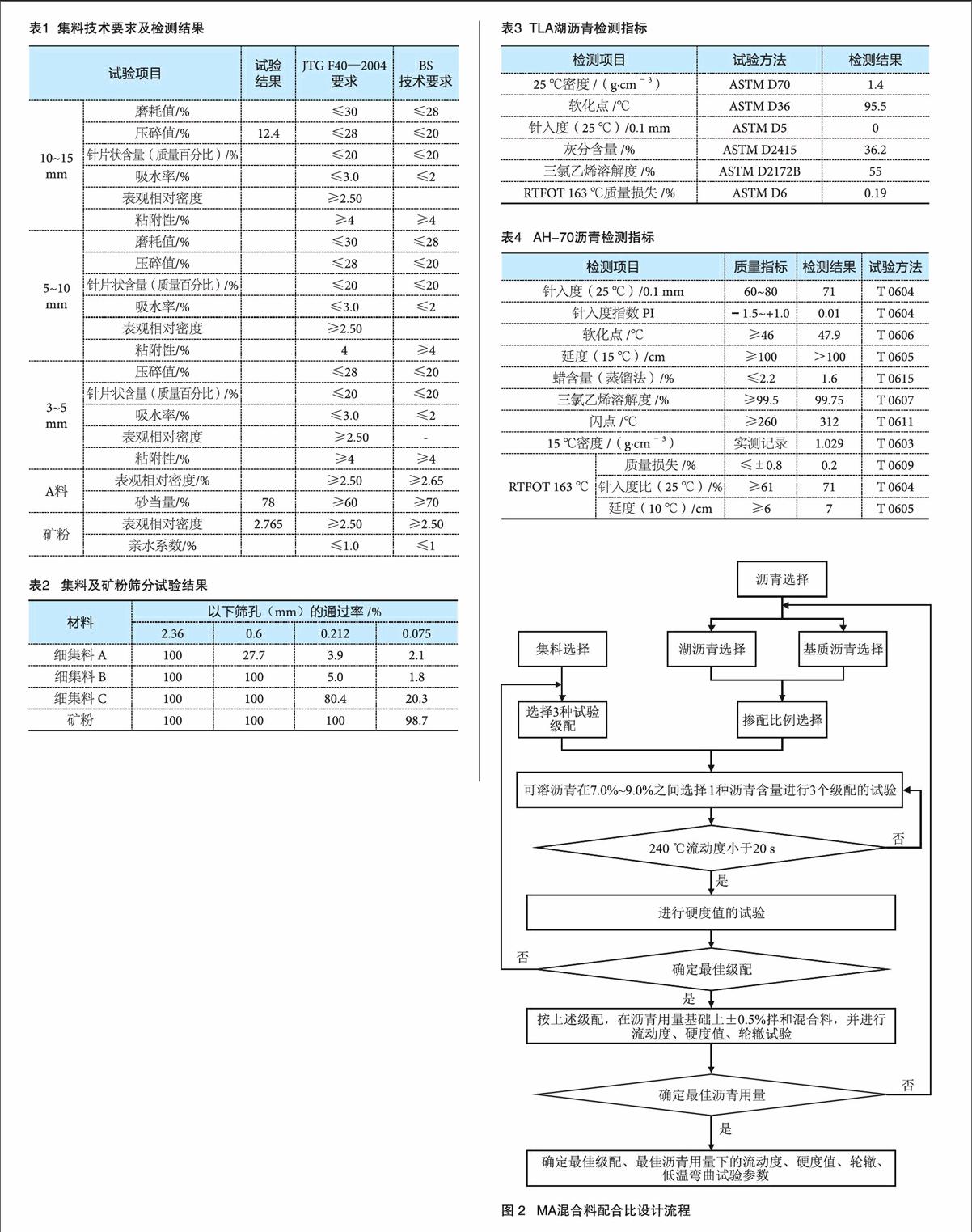

GMA的配合比设计是研究GMA混合料的基础。本研究依据BS EN 13108-6的技术要求及相关试验方法,综合考虑中国《公路钢箱梁桥面铺装设计与施工技术指南》的相关要求进行MA混合料的级配设计,其设计流程见图2。

3.2.1 目标配合比

参考深圳西部通道的配合比设计,混合料中粗集料用量为45%,细集料、矿粉和混合沥青总用量为55%,最佳油石比为13.7%。其中TLA与基质沥青的掺配比例为7 3。

目标配合比为:10~15 mm 5~10 mm A细集料 B细集料 C细集料 矿粉 TLA湖沥青 AH-70基质沥青=3.15% 41.85% 7.7% 11.6% 14.2% 9.4% 3.62% 8.94%。

粗集料的矿料组成见表5。细集料矿料组成见表6,矿料级配曲线见图3。

3.2.2 生产配合比

粗集料采用花岗岩集料,热料仓矿料组成见表7。细集料采用石灰石集料,其矿料组成同目标配比。

4 室内试验研究

4.1 试验设备

4.1.1 模拟拌和站拌缸设备

由于GMA混合料是采用沥青拌和站集中生产,为了模拟混合料在拌缸中的搅拌过程,笔者所在单位自行加工生产了模拟拌缸设备(图4),采用双卧轴搅拌方式,搅拌速度为0~60转·min1可调,设有加热及控温装置,拌缸内温度可在1 h内升至180 ℃,下部设出料口,搅拌完成的混合料可从出料口倒出。

4.1.2 模拟cooker搅拌设备

cooker运输车是浇筑式沥青混凝土施工的重要设备,集运输、二次搅拌、控温等功能于一体,关系着浇注式沥青混凝土施工的成败。为了使室内试验能更有效地模拟实际搅拌工艺,自行加工生产了模拟cooker设备,即小型cooker设备(图5、6)。搅拌方式为单卧轴搅拌,搅拌速度为0~50转·min1可调,设有加热及温控装置,可实现0~300 ℃之间的准确控温。上部设有开口,拌和容器可绕轴转动,可将上部开口转到向下的位置,方便搅拌完成的混合料顺利倒出。

4.1.3 刘埃尔流动度测试仪

沥青玛蹄脂混凝土的流动性试验主要用于评价沥青玛蹄脂混凝土的施工和易性,适用于实验室和现场配合比的设计和品质管理。流动性差则无法施工;流动性太高,混合料可能发生离析并且无法获得所需的坡度,并且一般情况下流动性太高,混合料的沥青含量较大,混合料的热稳性比较差。对沥青玛蹄脂混凝土的流动性测试采用刘埃尔流动性试验方法(图7、8)。

4.1.4 车辙试验仪

采用国内通用的车辙试验仪(图9)测试60 ℃下的动稳定度,从而评价沥青玛蹄脂混凝土的高温性能。国外执行的标准换算成国内标准约为300次·min1。

4.1.5 硬度(贯入度)测试仪

硬度值试验与贯入度试验在原理上是一样的,只是英国MA体系采用硬度值来评价沥青胶砂的性能,本研究采用硬度值来评价沥青混合料性能,德国GA体系采用贯入度来评价浇注式沥青混合料的性能。

英国标准BS 5284-1993中说明了硬度值的试验方法。试件要求采用圆柱体,直径不小于100 mm,高度不小于25 mm。本试验采用φ101.6 mm×100 mm的试件试模,试验温度为25 ℃,硬度值读数采用311 N的重力在直径6.35 mm的圆形接触面积上稳压60 s的贯入深度(图10、11)。执行的技术标准为:S型的沥青玛蹄脂硬度值为3~6 mm;H型的沥青玛蹄脂硬度值为1.5~2.5 mm。

4.2 MA工艺研究

4.2.1 搅拌工艺和时间、温度参数

(1) MA拌和成型工艺。采用上述原材料进行MA沥青混合料试验,混合料拌制过程中对成型硬度及车辙试件进行混合料性能检测。其中成型工艺即拌和步骤见表8,MA沥青混合料技术指标要求如表9所示。

(2)MA混合料制备流程如下。 试验前将TLA湖沥青加热至180 ℃,A-70基质沥青加热至160 ℃,并在160 ℃下分2部分搅拌,每部分搅拌3 min,搅拌采用STLJ-5型沥青混合料搅拌机进行; 搅拌后的第1部分混合沥青放入到160 ℃的烘箱中,待第2部分混合沥青搅拌完成后一起加入到已预热至160 ℃的自制cooker设备中,然后加入已加热至220 ℃的矿粉,搅拌30 min,自制cooker设备转速设定为5转·min1;按粒径由小到大依次加入细集料,将拌和设备温度控制在200 ℃,搅拌30 min,然后进行硬度试验所需试件的制作,共浇筑3个试件;加入大约一半的粗集料至搅拌设备中,拌和温度控制在220 ℃,搅拌30 min;加入剩余部分粗集料,搅拌30 min;混合料开始搅拌后,每30 min取料进行刘埃尔流动度检测,分别在1、1.5、2、2.5 h取料成型车辙试件,直至搅拌时间超过3 h。

4.2.2 流动度值试验结果

(1)集料加热加入状态流动度试验。采用同一级配进行了3组MA混合料性能试验,混合料搅拌温度均为220 ℃。3组试验的刘埃尔流动度见表10和图12。

由图12可知,随着混合料搅拌时间的增加,流动度呈凹形曲线变化趋势,搅拌0.5~1.5 h曲线出现拐点。主要原因可能是:开始搅拌阶段,混合料没有搅拌充分,集料表面没有充分裹附沥青,导致流动性不佳;随着搅拌逐渐充分,流动性达到最佳状态,而后随着沥青老化程度的逐渐加深,混合料流动性能又逐渐变差。由于本次试验集料、矿粉和沥青都是加热到较高温度后加入到小型cooker中进行试验,试验过程中由于不断加料、取料,空气不断进入小型cooker中,加剧了沥青的老化速度,故流动度在拐点过后剧烈增加。当混合料搅拌2 h时,流动度值达到40 s,此时沥青的老化程度过深,已不适宜施工。

(2)集料常温加入状态流动度试验。为了更好地模拟MA混合料的拌制过程,采用常温的集料重新进行了2组试验。混合料的拌制流程如下:TLA湖沥青加热至180 ℃,A-70基质沥青加热至160 ℃,在160 ℃下分2部分搅拌,每部分搅拌3 min,搅拌采用STLJ-5型沥青混合料搅拌机进行,搅拌叶自转速度为75转·min1,公转速度为46转·min1;搅拌后的第1部分混合沥青放入到160 ℃的烘箱中,待第2部分混合沥青搅拌完成后一起加入到已预热到160 ℃的自制cooker设备中,然后加入常温矿粉,搅拌30 min。自制cooker设备转速设定为7转·min-1;按粒径由小到大依次加入常温细集料,将拌和设备温度设定为220 ℃,搅拌30 min。然后,进行硬度试验所需试件的制作,共浇筑3个试件;加入大约一半的常温粗集料至搅拌设备中,拌和温度设定为220 ℃,搅拌30 min;加入剩余部分粗集料,搅拌30 min;每10 min对MA混合料进行一次温度测量,当温度升至210 ℃时,搅拌时长共计2 h。此时开始流动度测试;当共搅拌3 h时,温度升至220 ℃。

若沥青不进行加热的话,混合料温度升至220 ℃的时间会更长,可能需3.5~4 h。2组试验的刘埃尔流动度值见表11和图13。

由图13可知,随着混合料搅拌时间的增加,流动度呈凹形曲线变化趋势,搅拌1.5~2.5 h时曲线出现拐点。当集料常温加入时(沥青加热),由于混合料搅拌1.5~2.5 h时温度尚未达到试验温度,仅为205 ℃~215 ℃,故拐点处流动度值较大。由于混合料温度是逐步增加到试验温度的,故沥青的老化速度减慢,拐点出现的时间延后,经过拐点后流动度的变化趋势比第1种情况有所减缓,当混合料搅拌3 h时,流动度值达到40 s,已不适宜施工。

对比2次试验可知,当集料在常温状态加入小cooker时,混合料老化速度减慢,混合料的可施工状态延后约1 h。

4.2.3 硬度值试验结果

对上述2次共5组成型的沥青胶砂硬度试件,进行25 ℃水浴条件下的硬度值检测,试验结果见表12和图14。

由图14可知,硬度值的检测结果接近BS规范标准值的下限,硬度值较大。这可能与混合沥青中TLA湖沥青所占比例较大(TLA占70%)有关,达到了BS EN 13108-6中配合比设计要求的上限。

4.2.4 动稳定度试验结果

对5组试验中不同搅拌时间成型的车辙试件进行动稳定度试验,试验结果见表13和图15。

由表13和图15可得,MA混合料动稳定度随搅拌时间增加而逐渐增大,集料加热加入条件下,混合料搅拌超过2 h后,动稳定度迅速增加,当搅拌时间为2.5 h时,动稳定度大于2 000次·mm1,说明沥青老化程度已经很深,这与流动度值表征出的规律一致。当集料以常温加入时,混合料搅拌超过2.5 h后,动稳定度也迅速增加,这与流动度值的变化规律也保持一致。

4.3 GMA工艺研究

4.3.1 搅拌工艺和时间、温度参数

GMA施工工艺流程如图16所示。

GA施工工艺与MA施工工艺的区别主要在于搅拌工艺。GA搅拌工艺要求将基质与TLA混合沥青、矿粉、集料同时加入沥青搅拌锅进行拌和,时间约3 min,再将混合料放入cooker中继续加温拌和约2 h,检验流动性指标符合要求即可进行摊铺。

利用模拟拌和缸、小cooker精确模拟拌和楼搅拌工艺和cooker搅拌工艺。通过在实验室对不同工况的模拟,对混合料的流动度、硬度和动稳定度进行检测,主要确定各阶段适宜的时间和温度。暂定工况如下:设定拌和温度为200 ℃,模拟拌和站搅拌时间2 min,模拟cooker搅拌时间1、1.5、2、2.5、3 h,测定200 ℃对应的适宜搅拌时间及变化曲线;设定拌和温度为220 ℃、240 ℃,搅拌时间一致,测定各温度对应的适宜搅拌时间及变化曲线;从上述温度中选取性能最佳者为设定温度,搅拌站搅拌时间为2、3、4、5 min,cooker搅拌时间为1、1.5、2、2.5、3 h,测定该温度对应的适宜搅拌时间及变化曲线,并选取性能最佳者测定动稳定度。

拌和温度和时间为初定,可根据实际情况作调整。

GMA混合料制备流程如下。

(1) 试验前将TLA湖沥青加热至180 ℃,A-70基质沥青加热至160 ℃,按照试验的比例和用量在160 ℃下搅拌3 min。搅拌采用STLJ-5型沥青混合料搅拌机进行。

(2)自制双卧轴搅拌设备预热至180 ℃,然后加入已加热至240 ℃的粗集料、细集料和矿粉,设定转速为50转·min1,干拌1 min。

(3) 将已制备的混合沥青加入自制双卧轴搅拌设备中,转速保持在50转·min-1,湿拌1 min。

(4) 混合料在双卧轴设备中搅拌完成后,转入小cooker中,继续搅拌。

(5) 每30 min进行流动度值检测,并在设定的时间成型硬度试件和车辙试件。

4.3.2 流动度值变化规律

采用目标级配先进行220 ℃下5组GMA混合料流动性试验,结果见表14和图17。

由图17可知,曲线变化规律与MA试验类似。与集料加热加入状态的MA流动度曲线相比,拐点后曲线增加趋势变缓,这主要是因为,与MA试验时相比,沥青裸露的时间变短,氧化速度变慢,混合料的老化速度变缓。

随后进行了240 ℃下3组GMA混合料流动性试验,结果见表15和图18。

由表15和图18对比分析可知,GMA混合料在 240 ℃下,搅拌0.5~2 h时流动度较小,曲线较平缓,随着温度的升高,混合料的流动性增加;搅拌超过2 h后,由于温度较高,老化速度急剧上升,由此可得,温度越高,GMA混合料流动性越好,但老化速度加快。

4.3.3 硬度值变化规律

对混合料进行35 ℃下的硬度检测,标准值为10~20(0.1 mm)。取混合料搅拌1.5 h时成型的硬度试件进行试验;试验结果见表16和图19。

由图19可知,在35 ℃水浴条件下, GMA混合料的硬度值在1.0~1.5 mm之间,满足关于硬度值的技术要求。

4.3.4 动稳定度变化规律

对220 ℃成型的3组和240 ℃成型的3组不同搅拌时间的车辙试件,进行动稳定度试验,试验结果见表17和图20。

由图20可知,GMA混合料动稳定度随搅拌时间增加而逐渐增大。在220 ℃下搅拌1.5 h时动稳定度为700次·mm1左右,可较好地满足设计要求。混合料搅拌超过2 h后,动稳定度迅速增加;当搅拌时间为2.5 h时,动稳定度为4 000次·mm1左右,说明沥青老化程度已经很深,这与流动度表征出来的规律一致。在240 ℃下混合料搅拌超过2 h后,动稳定度增加较快,说明老化速度加快。由此可得,温度越高,随着搅拌时间的增加,混合料的老化速度加快,在搅拌0~1.5 h时2种不同温度条件下动稳定度相差不大,说明此时混合料处在老化刚开始阶段。

5 GMA和MA功效对比分析

5.1 GMA功效分析

采用拌和站集中生产,矿粉加热至80 ℃~90 ℃;使用的设备包括H4000型拌和站、LINTEC EB80/120 SP浇注式沥青摊铺机以及约18台cooker车等。

每2~3 min生产1盘(4 t)GMA混合料,1 h生产约80~100 t。每台cooker装料13 t,则1 h需要8台cooker车。摊铺工作面按7.5 m宽计算,摊铺速度为1.5~2 m·min-1,铺层厚度按30 mm控制,则每小时需要约675 t混合料即可满足连续摊铺的要求,每工作日可摊铺近800~1 200 m路面,满足港珠澳大桥每工作日完成660 m的工作要求。假设每台cooker车从装料到卸料再到返回拌和站需要3 h,则至少需要24台cooker运输车。

GMA生产功效分析见表18。

5.2 MA功效分析

按照4台拌和机每天各2台班计算,每天的产量只有560 t。若摊铺厚度3 cm,摊铺宽度为7.5 m,则每天可摊铺622 m。从2种施工工艺功效对比分析可知,GMA工艺的功效远高于MA工艺。

MA生产功效分析见表19。

6 结语

结合港珠澳大桥工程规模大、有效施工时间短的特点,为实现大规模连续机械化作业,开发出GMA施工工艺。该工艺有以下特点。

(1)GMA工艺就是采用MA的级配要求,用GA的搅拌工艺生产浇注式沥青混凝土。

(2) MA级配设计对细集料的级配控制严格,划分A、B、C三档细集料,其中A是料径在0.075~2.36 mm之间的细集料,B是料径在0.075~0.6 mm之间的细集料,C是料径在0.075~0.212 mm的细集料。因此,混合料性能稳定。

(3)采用GA搅拌工艺,生产效率大大提高,可满足大规模机械化作业要求。

(4)GA混合料是连续级配,而GMA是断级配。

(5)在胶结料方面,GMA采用湖沥青与70#基质沥青7 3的比例混合,而GA多用改性沥青。

总之,GMA是集MA与GA的优点于一体的全新浇注式沥青混凝土施工的新工艺,其综合性能优于MA与GA。

参考文献:

[1] 张肖宁,容洪流,黄文柯,等.大型MA类钢桥面铺装高温性能加速加载试验研究[J].华南理工大学学报:自然科学版,2014,42(12):21-26.

[2] 徐宁霞.浇筑式沥青混凝土应用于钢桥面铺装的施工工艺[J].山西建筑,2015,4(16):189-190.

- 浅析基层公立医院成本核算存在的问题及对策

- 电子发票对高校财务工作的影响

- 浅谈企业实物资产内部会计控制

- 建筑施工行业的财务风险及对策

- 基于财务指标浅析企业财务及可持续发展能力

- 论管理会计与财务会计的关系及发展

- 农村集体三资管理存在的问题和对策

- 浅论利用ERP系统加强企业财务会计管理

- 浅析企业会计核算存在的问题和改善措施

- 浅议企业财务会计与管理会计的融合

- 浅谈国有企业财务分析的问题与对策

- 基于企业内部控制的单位往来账款管理研究

- 关于房地产企业会计核算重难点问题的几点思考

- 企业集团财务管理信息化建设问题探究

- 浅析酒店经营管理中的跨文化关系

- 胡文虎的“虎式”广告艺术与永安堂商业帝国的崛起

- 医药市场发展趋势研究

- 探讨社区商业发展模式及未来发展方向

- 基于多目标规划的众包任务最优打包数量的研究

- 托盘循环共用体系建设标准化工作的研究与实践

- 浅析影响网络口碑的因素

- 嘉峪关创意农业品牌特色分析

- 浅议工业企业成本控制存在的问题及解决措施

- 互联网视域下砀山酥梨绿色营销模式SWOT分析

- 中国民营企业500强总部分布格局及演变研究

- premaintaining

- premaintains

- premaintenance

- premaintenances

- premaker

- premakers

- premanhood

- premanhoods

- premaniacal

- premanifest

- pre-manifest

- premanifestation

- premanifestations

- premanifested

- premanifesting

- premanifests

- premankind

- premankinds

- premanufacture

- premanufactured

- premanufactures

- premanufacturing

- premarital

- pre-marital

- premaritally

- 表态副词

- 表态句

- 表态语气

- 表情

- 表情不愉快

- 表情不自然

- 表情严肃

- 表情严肃认真

- 表情冷漠或严肃

- 表情凄楚的样子

- 表情动作呆滞

- 表情变严肃或变凶恶

- 表情变得严肃庄重

- 表情帝

- 表情悲伤

- 表情或态度凶恶可怕

- 表情的词

- 表情种子

- 表情色彩

- 表情见意

- 表情词汇

- 表情语气

- 表情轻佻

- 表情轻桃

- 表情达意