摘要:针对搅拌筒在工作过程中存在前端板与前锥段焊接部位焊缝开裂及支撑托轮破坏等问题,利用有限元分析软件ANSYS与Workbench对搅拌车制动和卸料工况进行了静力分析,得出了2种工况下搅拌筒的受力和变形规律,找出了搅拌筒结构的薄弱部位。以搅拌筒质量为目标函数对其结构和主要尺寸进行优化,并根据优化结果选出了较为理想的搅拌筒尺寸。优化后的筒体总重量降低了14.02%,强度和刚度均得到了提高,解决了轨轮式混凝土输送车搅拌筒焊缝开裂及支撑托轮破坏等问题,对产品结构改进设计、降低制造成本具有一定的参考价值。

关键词:混凝土输送车;搅拌筒;优化设计;静力学分析

中图分类号:U457文献标志码:B

Abstract: In order to find out the causes of supporting roller damage and weld cracking at the position of front panel and front cone in mixing drum, statical analysis of the working process of braking and unloading was conducted by using the software of ANSYS Workbench. According to the simulation, the rule of force and deformation in different cases was obtained, and the weakest spot of the mixing drum was found. Taking the body mass as objective function, the main dimensions and structure were optimized. Compared with original design, the mass of mixing drum was reduced by 1402%. The simulation results show that the optimization could improve the structural strength and stiffness, solve the problems such as weld cracking and supporting roller damage. Research results provide reference for structural improvement design and help to reduce the manufacturing cost.

Key words: concrete mixing truck; mixing drum; optimization design; statical analysis

0引言

轨轮式混凝土输送车是一种特殊的混凝土运输车,其工作原理与普通的混凝土运输车基本相同,利用电机车牵引的轨轮式混凝土运输车有效地解决了隧洞井巷内部混凝土运输的问题。搅拌筒是混凝土搅拌车的核心部件,它既是搅拌车运送混凝土的装载工具,也是搅拌混凝土的工作装置,其性能的优劣直接关系着工程质量的好坏[12]。在运行过程中,搅拌筒不但要承受来自混凝土质量造成的弯矩,而且还有来自搅拌筒回转的转矩和搅拌筒内部的混凝土运动时作用在沿搅拌筒轴线和周线方向的作用力。实际使用过程中,搅拌筒存在前端板与前锥段焊接部位焊缝开裂及支撑托轮破坏等问题[3]。为保证搅拌筒的正常运行,有必要对易失效零件进行有限元分析,并针对其失效原因改进结构以延长使用寿命。

1搅拌筒结构介绍

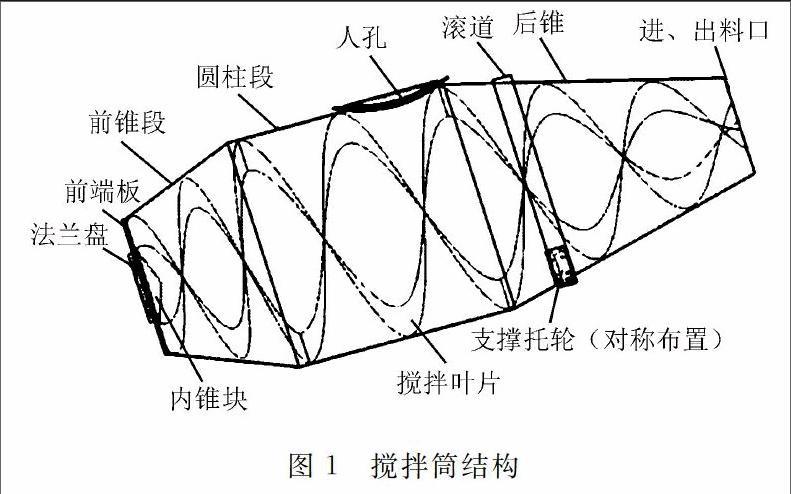

本文以某公司生产的2 m3轨轮式混凝土搅拌车为研究对象,搅拌筒的组成结构如图1所示。筒体由前锥段、圆柱段和后锥段焊接而成,在后锥段焊有滚道。三点支撑的搅拌筒以倾斜16°的形式放置在副车架上,可以绕其轴向旋转。搅拌筒内对称焊接了2条变螺距搅拌叶片,搅拌筒的旋转运动可以使搅拌叶片带动筒内混凝土实现搅拌及卸料等工作[4] 。

2搅拌筒有限元分析

2.1几何模型的建立

搅拌筒内部对数螺旋线造型复杂,在ANSYS软件中建模效率不高,因此本文采用Solidworks软件建立模型。建立实体模型时,在如实反映搅拌筒结构受力的前提下,尽可能简化其模型[5]。本文对模型做如下处理:将筒体的三段焊接件视为整体部件,对法兰盘上的螺栓孔和人孔进行简化,压缩圆角和倒角等特征,以提高软件进行计算的速度。模型建立完成后从Solidworks软件中导入Workbench中的Design Modeler,完成实体模型元的建立。

2.2搅拌筒的有限元模型

搅拌筒有限元分析利用ANSYS软件,根据有限元法对搅拌筒进行静力学分析。搅拌筒的有限元模型需要设置搅拌筒材料属性、选择实体单元、划分网格、确定边界条件及加载载荷等。

(1) 材料属性。搅拌筒采用16Mn钢,其弹性模量E=210 GPa,泊松比μ=03,密度ρ=7 800 kg·m-3。

(2) 实体单元。为提高计算速度,在保证计算精度的情况下对筒体、搅拌叶片按三维壳单元(solid63)划分,其他各单元按实体单元(solid45)划分。

(3) 网格划分。设置网格单元长为30 mm。为了更好地反映搅拌筒真实的受力情况,对各零件连接处的网格进行加密处理[6],网格划分结果如图2所示。该模型共有节点54 866个,单元25 063个。

(4) 边界条件。根据搅拌筒的实际运动情况确定模型的边界条件,设置支撑托轮和法兰内端面可绕轴向旋转,支撑托轮与滚动轴成接触的内壁支撑类型为“Frictionless support”,法兰盘与减速器连接部位表面支撑类型设置为“Cylindrical support”。各零件之间接触类型设置为“bonded”。

(5) 载荷。由于搅拌筒实际工作中的工况不同,混凝土对搅拌筒内壁的作用力也不一样。本文按2种典型工况下的载荷情况进行有限元模型的静力学分析。

2.3不同工况下的搅拌筒的有限元分析

(1) 制动工况。此工况下的约束条件是支撑托轮和法兰盘可沿轴向转动,约束其他方向的转动和移动。在制动时,搅拌筒转速较小,所以搅拌筒壁的转矩可以忽略不计,搅拌筒本身的重力G1和混凝土重力G2如下

G1=M1g(1)

G2=M2g=ρVg(2)

式中:M1为搅拌筒的质量;M2为混凝土的质量;ρ为混凝土的密度,取2 400 kg·m-3;V为搅拌筒的有效装载体积。

在制动过程中搅拌筒前端板及部分叶片受到混凝土运动所产生的惯性力。由生产厂家提供输送车的最大速度Vmax=10 km·h-1、停车时间t=1 s。则根据Vmax=at2/2可得惯性力Fa如下

搅拌筒筒体与水平面夹角为16°,混凝土重力可分解为垂直作用于搅拌筒内壁F1及对前端板的力F2

F1=G1cos 16°(4)

F2=G2sin 16°(5)

所受的载荷在Workbench中均以Force形式垂直施加在受力表面,搅拌筒重力以重力加速度形式加载,取g=9.8 m·s-2,方向沿Y轴负方向。具体载荷施加情况如表1所示。

通过计算得出搅拌筒在制动工况下变形和应力的分布规律。搅拌筒变形情况如图3所示,搅拌筒最大位移为4128 7 mm,位于前锥与前端板的连接处。搅拌筒所受应力情况如图4所示,最大的应力为21297 MPa,位于滚道与支撑托轮的接触处。此外,法兰盘与减速机连接处也受到较大的应力,为12936 MPa。模拟的结果与实际失效情况一致。

(2) 卸料工况。此工况下约束条件和载荷情况与制动工况基本相同,但没有来自混凝土产生的惯性载荷作用。卸料时搅拌筒的转动速度约为10 r·min-1,此时减速机传递的转矩为18 000 N·mm,转矩施加在法兰盘上[7]。其他载荷加载方式与制动工况相同。经过计算得出卸料工况下的变形和应力分布情况。变形情况如图5所示,最大变形位于前锥与前端板连接处,变形量为3.557 5 mm。等效应力分布情况如图6所示,最大应力位于法兰盘与减速器连接处,为14785 MPa,同时前端支撑托轮与滚道接触处也有较大应力。

2.4结果分析

根据有限元分析的结果可知,在搅拌筒处于制动工况下受到的最大等效应力为212.97 MPa。最大变形量为4128 7 mm。根据材料属性可知16Mn钢的屈服应力σs=345 MPa,由于轨道式运输车运行较为平稳,取安全系数ns=1.5 ,此时许用应力[σ]为

[σ]=σsns(6)

制动工况的最大等效应力接近其许用应力,且搅拌筒在实际工作中也验证了该处为零件的力学薄弱处。卸料工况下的最大应力为147.85 MPa,和许用应力相比,较为安全。但法兰盘与减速机的连接处受到因减速机引起的交变载荷的影响,法兰盘容易失效。

3筒体的优化设计

3.1优化模型的前处理

根据上述对搅拌筒的有限元分析,获得其结构变形及等效应力分布情况,可对搅拌筒进行优化设计。现对模型做如下处理:一是在前端板与前锥段内壁连接处增加6条三角加强筋,沿圆周均匀焊接,增大搅拌筒在前锥段与前端板焊接处的强度;二是将模型中的尺寸格式更改为能被Workbench软件识别的“DS_XX”尺寸格式。按照改进后的搅拌筒结构重新建立模型,利用目标优化工具对搅拌筒尺寸进行优化。

3.2确定设计变量及优化范围

由于轨轮式混凝土输送车是一种特殊的运输工具,工作环境受到运输轨道宽度、矿井隧道高度等限制,因此其长度和宽度等几何参数按照工作要求确定,不能随意修改。本文通过优化搅拌筒各锥段厚度及易失效零部件的尺寸来实现搅拌筒轻量化设计。优化设计变量初始值及范围如表2所示。

3.3约束条件的确定

(1) 根据材料的属性确定其最大应力不大于材料的许用应力,即σmax≤[σ]。

(2) 搅拌筒壁厚的约束条件为d≥5 mm。

(3) 搅拌筒壁在最大工作载荷下的变形量Δ,约束条件为Δ≤6 mm。

3.4目标函数的确定

搅拌筒结构优化追求以最轻的工作装置质量来实现结构的良好工作状态,即轻量化设计[8]。目标函数F(x)为

F(x)=min[m(x)](7)

式中:m(x)为搅拌筒的质量;x为设计变量。

3.5优化结果

本文采取多目标优化方法对搅拌筒进行优化,载荷和约束情况与制动工况一致[9]。经过计算后选取15组优化结果,如表3所示。

3.6优化结果分析

由表3可知,优化结果中质量较小的为第9组和第13组数据,分别为708.01 kg和720.07 kg。由于第9组最大等效应力为230.59 MPa,超过了材料的许用应力,所以根据轻量化目标的要求,选取第13组为最佳优化结果,圆整后的优化尺寸如表4所示。

按照圆整后的尺寸进行模型再生,对再生的模型进行制动工况下的静力学有限元分析,分析结果与原设计结果的对比如表5所示。

由表5可以看出,优化后的搅拌筒质量从82688 kg降为710.93 kg,降幅为14.02%;最大等效应力从212.97 MPa降为168.68 MPa,降幅为2079%;搅拌筒应变量从4.128 7 mm降为3.413 4 mm,降幅为17.33%。因此可以确定优化后的搅拌筒不仅减轻了整体质量,并且强度和刚度也得到了提高,特别是增加了支撑托轮的使用寿命,这在改进设计后的实际使用过程中得到了验证。

4结语

(1) 针对原混凝土搅拌筒工作过程中易出现的前端板与前锥段焊接部位焊缝开裂及支撑托轮破坏等问题,进行了有限元静力分析。找出了2种典型工况下原搅拌筒的受力和变形规律,分析试验结果可知原搅拌筒轴向刚度不足。

(2) 以质量最小为目标函数,采用Workbench有限元软件对搅拌筒进行了尺寸优化。优化后,搅拌筒减重1402%,最大变形量降低了1733%,最大等效应力降低了2079%。从轻量化、刚度、强度等方面综合考虑,搅拌筒的尺寸优化取得了较好的效果。

参考文献:

[1]刘永,刘卫生,乔光辉,等.车载复合材料混凝土搅拌筒筒体的有限元分析[J].玻璃钢/复合材料,2013(3):8992.

[2]程书良,姚莉莉,李全勤.混凝土搅拌运输车搅拌筒设计概述[J].建筑机械化,2002,23(1):3840.

[3]肖弦,唐卫东.搅拌筒破坏原因的有限元分析及结构改进措施[J].机械研究与应用,2006,10(5):9698.

[4]于世旭,仪垂杰,郭健翔,等.混凝土搅拌车搅拌总成建模及仿真[J].机械工程与自动化,2007(1):79.

[5]丁成业,罗述详.传动滚筒的有限元分析及优化[J].筑路机械与施工机械化,2011,28(12):9093.

[6]王艳,徐信芯,焦生杰.旋挖钻机回转平台的有限元分析[J].筑路机械与施工机械化,2013,30(5):97101.

[7]张国忠,王福良,周淑文.现代混凝土搅拌输送车及应用[M].北京:中国建材工业出版社,2006.

[8]汪海朋.轻量化设计在混凝土搅拌运输车上的应用[J].商业汽车,2013(8):100105.

[9]张飞飞,任洁雨,张建,等.基于有限元法的某混凝土搅拌车轻量化设计[J].机械强度,2014,36(4):560565.

[责任编辑:高甜]

- 超声相控阵设备检测钢轨焊缝工艺

- 复合式行走机构的设计

- 浅谈建筑中的自然通风和住宅建筑设计

- 双“8”字绕障无碳小车设计创新性分析

- 影响混凝土施工质量因素及应对措施

- 试析建筑工程造价的控制与管理策略

- 基于GA-ANN法的Zr-4合金板材轧制模型

- 浅谈建设工程造价的影响因素和管理措施

- 路堤压实施工及排水方法探析

- 机械模具加工精度控制技术分析

- 施工企业机械设备管理

- 折弯机液压系统故障的快速诊断

- 浅析人工挖孔大直径扩底孔底压浆桩在施工中出现的问题

- 矿井瞬变电磁法在五家沟煤矿采空区探测中的应用研究

- 对混凝土施工质量的探讨

- 燃煤锅炉烟气脱硫除尘技术浅析

- 沥青路面预防性养护技术探讨

- 煤泥泵在新一代超低排放循环流化床锅炉的应用与维护

- 浅谈桩基施工中安全生产和文明施工的要求

- 石材产品加工行业产污环节识别及环境保护治理措施浅析

- 初探绿色理念的水利水电施工技术

- 浅谈经济核算和物资管理

- 不确定性会计对象对财务会计的影响分析

- 海外火电EPC工程现场物资管理及其优化的思考

- 船舶设计中节能减排技术研究

- overproduces

- overproducing

- overproduction

- overproductions

- overproficient

- overproficiently

- overprogram

- overprogramed

- overprograming

- overprogramme

- overprogrammed

- overprogrammes

- overprogramming

- overprograms

- overprolific

- overprolifically

- overprolificness

- overprolificnesses

- overprominence

- overprominences

- overprominent

- overprominently

- overpromise

- overpromised

- overpromises

- 毕命

- 毕壤三万六千日

- 毕备

- 毕天

- 毕姻

- 毕娶

- 毕婚嫁

- 毕婚族

- 毕定

- 毕宿

- 毕岁

- 毕强

- 毕恭敬止

- 毕恭毕敬

- 毕恭毕敬地表达自己浅陋的见解

- 毕户

- 毕所欲言

- 毕扈

- 毕手

- 毕拱宸

- 毕掩

- 毕时

- 毕昇

- 毕昴出于东方

- 毕昴盈轩