郑忠仁

摘要:结合南昆铁路增建二线马村左江右线特大桥水中墩施工实例,本文详细阐述了采用钢管桩基础、贝雷片作纵向主梁的钢栈桥的设计、结构承载验算及施工关键技术。并介绍了在基岩裸露的地质条件下施工钢管桩所采用的新技术。

Abstract: In combination with the construction of the water pier of the Macun Zuojiang Right Line Bridge in the second line of the Nankun Railway, this paper elaborates on the design, structural bearing calculation and construction key technology of the steel trestle bridge using the steel pipe pile foundation and the Bailey piece as the longitudinal main beam. It also introduces the new technology used to construct steel pipe piles under the exposed geological conditions of bedrock.

關键词:钢栈桥;贝雷桁片;基岩裸露;新技术;承载验算

Key words: steel trestle;Bailey slab;base rock exposure;new technology;bearing verification

中图分类号:U445.4 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章编号:1006-4311(2019)11-0099-04

0 ?引言

进行桥梁水中墩施工时,为了加快施工进度,确保施工工期及降低施工成本,通常设置栈桥通往水中墩位置,将设备、材料直接运达墩位处。因钢栈桥需要通行大型、重型施工机械及材料,对栈桥的承载能力及安全稳定性要求高,故须严格进行栈桥的设计及精心组织施工,确保工程质量。而钢栈桥以钢管桩作为支墩、贝雷梁作桥跨的应用最为广泛,但在基岩裸露的不良地质条件下,按常规施工技术难以成桩,则需要采取新的施工技术,以便顺利完成栈桥的修建。本文对钢栈桥的设计、验算及施工,以及基岩裸露情况下钢管桩施工新技术进行详细阐述。

1 ?工程概况

马村左江右线特大桥是南昆铁路增建二线工程上的一座重点桥梁工程,为跨越左江而设。左江为内河Ⅲ—(3)级通航河流,桥下净高为15.56m,净宽156m,最高通航水位81.89m,最低通航水位63.69m,百年一遇洪水85.72m,流速2.56m/s,施工水位75.5m,江面宽度约180m。跨越左江的主跨为8+2×80+48m预应力混凝土连续梁,全桥长1444.848m ,主墩22#、23#、24#墩位于左江河槽内,墩位处河床常年受水流冲刷,河床基底无覆盖层,基岩裸露。

2 ?钢栈桥设计总体方案

本项目水墩施工建设工期短,工期压力大,经过反复论证和方案比选,决定采用设置钢栈桥作为水墩施工机具、材料运送的通道,提高机具及材料的运送效率,降低施工难度。根据工期计划,结合桥址处地层岩性、水文地质和气象特征等自然条件,确定在南宁方向22#至21#桥墩间、昆明方向23#至25#桥墩间搭设钢栈桥,22#与23#桥墩间设置船只正常通行的通航口。

2.1 钢栈桥总体布置及设计参数

马村左江右线特大桥设计提供的设计水位75.5m,拟定栈桥桥面板标高为79.00m,并适当降低两端堤坝处桥面标高,确保栈桥河道堤坝顺接平交,方便车辆通行。钢栈桥设计荷载为汽车60t级(12m3混凝土输送车),栈桥设计时速为5km/h。

栈桥横截面宽6m,设计孔径12m。顺桥向双排桩布置,往南宁方向栈桥跨度为36m,往昆明方向栈桥跨度为144m。

2.2 钢管桩基础

钢栈桥采用?准529×10mm钢管桩作支墩,每处桥墩处设置3根,间距为2.5m,普通地质条件下采取锤击法沉桩,钢管桩沉入地层不少于3m。

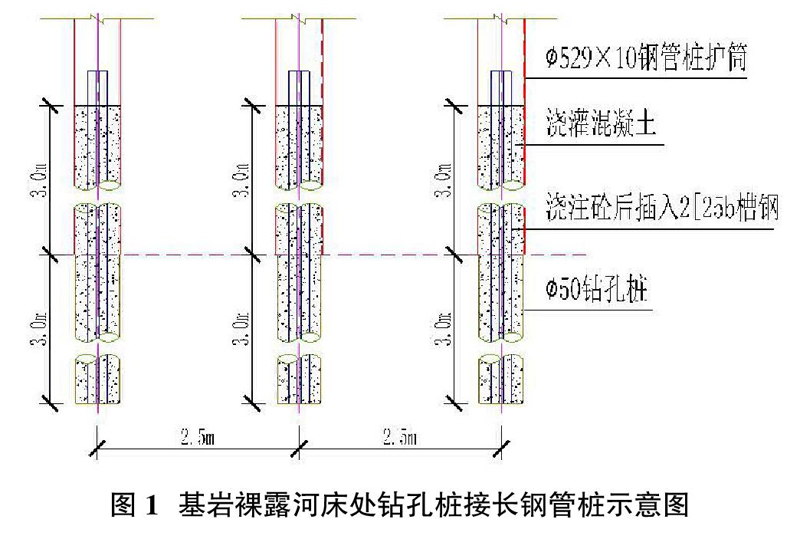

本桥22#桥墩位于左江主河槽内,基岩裸露或为浅覆盖层,基岩为完整性较好的灰岩,钢管桩无法锤击进入基岩中,因此,如何确保基岩该处钢管桩的施工成为钢栈桥能否按时顺利建设完成的关键难题。经进行研究探索和实施技术创新,该处钢管桩基础采取钻孔桩接长钢管桩的技术方案。即在桩位处采用529×10mm钢管桩作钢护筒,进行?准50钻孔桩的施工,钻孔桩采取冲击钻循环成孔,钻孔桩深入完整灰岩不少于3m,钻孔桩达到深度后,孔内浇灌水下混凝土,混凝土灌注超过基岩面以上不少于3m,即混凝土浇灌高度至少为6m,达到钢管桩通过钻孔桩与基岩固结的目的。随后在混凝土中插入背背焊接的2[25b槽钢,增强连接处的抗剪、抗弯能力,以满足承载要求。如图1所示。

钢管桩桩顶下0.8m处设置[20a连接系,将同排3根钢管桩支墩联结成整体,以增强其承载能力及安全稳定性。

2.3 上部结构

栈桥材料上部结构从上到下依次为10mm钢面板、16工字钢分配梁、321贝雷片、40b双拼工字钢承重梁。16工字钢分配梁设置间距为30cm;栈桥主梁由6片贝雷桁架组成,贝雷片采用90cm连接片,横断面设成3组。

2.4 钢栈桥结构布置如图2、图3所示。

3 ?便桥结构检算

面板由10mm钢板组成,其自重为78.5kg/m2。

工字钢、钢管桩的钢材的容许拉压应力[σ]=180MPa,容许剪应力[τ]=85MPa。

双排单层贝雷片的容许弯矩[M]=4809.4kN·m,容许剪力[Q]=698.9kN,自重270kg/片(3m)。

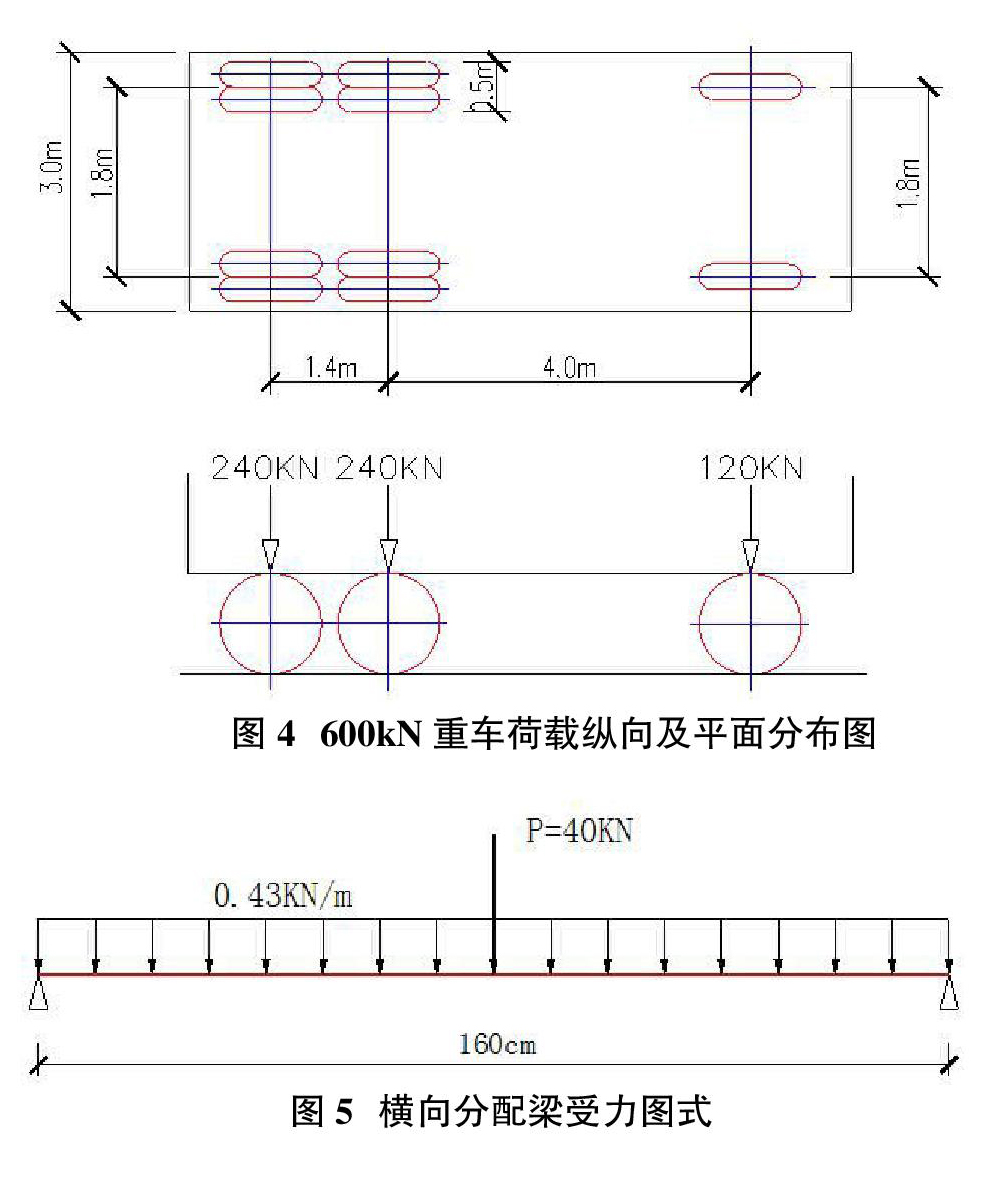

设计通行的最大荷载为60t(混凝土输送车12m3),其各轴重及荷载分布情况如图4所示。

3.1 分配梁16工字钢验算

16工字钢材料特性为:重量20.5kg/m;A=26.1cm2,W=141cm3,E=2.1×105MPa,I=1130cm4。

单根分配梁承受的均布线荷载(桥面板及自重)为:q=78.5×0.3×9.8×10-3+20.5×9.8×10-3=0.43kN/m。

后轴每轴单侧为双轮,其触地面积为0.25m×0.6m,按车辆经过便桥时后轴每侧双轮至少压在3根16工字钢分配梁上进行计算。当后轴车轮荷载作用在分配梁中间时产生最大弯矩。分配梁简化为简支梁进行验算,其跨度为2.5-0.9=1.6m,单根分配梁承受的车轮荷载为120kN/3=40kN,分配梁受力如图5所示。

Mmax=ql2/8+Pl/4=0.43×1.62/8+40×1.6/4=17.1kN·m

故σmax=Mmax/W=(17.1×103)/(141×10-6)=121.3MPa<[σ]=180MPa

Qmax=P+ql/2=40+0.43×1.6/2=40.3kN

故τmax=Qmax/A=(40.3×103)/(26.1×10-4)=15.4MPa<[τ]=85MPa

fmax=5ql3/384EI+Pl3/48EI =(5×0.43×103×1.63)/(384×2.1×105×106×1130×10-8)+(40×103×1.63)/(48×2.1×105×106×1130×10-8)=1.4mm 3.2 贝雷片抗弯、抗剪验算 考虑最不利弯矩为车辆荷载重心位于12m跨的跨中处,最不利剪力为车辆荷载重心位于钢管桩桩顶处。将贝雷片主梁简化为跨度为12m简支梁,所有汽车荷载作为一个集中荷载进行贝雷片承载检算,其计算结果偏于保守,有利于确保栈桥的承载安全。 所有桥面系及贝雷片自重按均布线性荷载,经计算得q=14.2kN/m。 ①当汽车荷载作用于跨中时,得: Mmax=ql2/8+Pl/4=14.2×122/8+600×12/4=2055.6kN·m<[M]=4809.4kN·m ②汽车荷载作用于桥墩顶上一侧时,得: Qmax=P+ql/2=600+14.2×12/2=685.2kN<[Q]=698.9kN 3.3 承重梁40b工字钢剪力验算 40b工字钢横梁上贝雷片设置位置基本与钢管柱位置基本对应,横梁基本不承受弯矩,故不需进行检算。 3.4 钢管桩承载力验算 钢管桩采用?准529×10mm钢管,其最大自由长度按18m。 当汽车荷载行驶至桥墩顶上时,单个钢管桩承受由桥面系、汽车荷载产生的轴向压力为(600+12×14.2)/3=256.8kN,单根管桩自重及承受承重梁40b工字钢重量合计23.8kN。 ?准529×10mm钢管单根的理论承载力为: P=[σ]S=180×103×3.14×(0.5292-0.5092)/4=2933.3kN>(256.8+23.8)=280.6kN,满足要求。 3.5 钢管稳定性验算 Φ529×10mm钢管截面面积A为:л×(D2-d2)/4=3.14×(5292-5092)/4=16296.6(mm2)。 529钢管回转半径为i=(5292-5092)1/2/4=183.53mm。 取最长18m钢管桩计算,按一端嵌固,一端铰支,长度系数μ=0.7。 压杆长细比: λ=L×μ/i=18000×0.7/183.53=68.65。 查表得稳定折减系数?渍=0.6515 N/?渍A=(256.8+23.8)/(0.6515×16296.6×103)=26.4MPa<[σ]=180MPa 由验算可得,栈桥各主要承载结构受力满足要求。 4 ?栈桥施工关键技术及措施 4.1 测量放样 现场合理布置测量控制点以开展外业,根据栈桥平面设计方案,对钢管桩的坐标位置采用全站仪进行准确放样,采用坐标定位法测放桩位。钢管桩采用锤击法施工,锤击过程中随时监控桩体的垂直度、锤入深度和贯入度,以确保施工质量。钢管桩锤击至设计位置及达到质量控制标准后,施做同排管桩间的连接系,然后施做桩顶放置横梁的槽口及封口钢板,钢板精确测量定位,确保位置准确无误后方与管桩焊接固定,以确保承重横梁安放于管桩中心,以保证鋼管柱处于承受轴心压力状态。最后用全站仪精确放线定位,按设计要求施做承重梁、贝雷片及桥面系等。 4.2 管桩沉放 钢管桩为?准529×10mm钢管,根据地质情况及试桩结果,采用25t汽车吊配以振动锤施打钢管桩,下沉到设计位置。

钢管桩施打前,检测坐标及垂直度准确无误后方可沉桩,采用型钢自制导向架对水中钢管桩进行导向定位。导向架桩在桩位处直径较钢管桩大5mm,导向长度超过2m,垂直偏差须小于1%。沉桩时随时监测钢管桩的桩位及垂直度,出现偏移或是倾斜时马上调整,沉桩之初就要严格控制位置及垂直度,并及时纠偏,以免沉桩过深后再实施纠偏时调整过大而对地下支承土层造成扰动和破坏,降低了管桩的承载能力。沉桩采取贯入度和沉入桩长检核的双控措施,以确保管桩的承载力。

单根桩的沉桩要连续进行,避免停歇时间过长,打麻将导致桩身周边土体恢复,造成再次沉桩时下沉困难。

振动锤须被夹紧桩头,不可松动或存在间隙,以免影响振动力的充分向下传递,而对降低沉桩效率,同时也使接头产生振动。

在动送、吊装及储存钢管桩时,避免因碰撞管桩而产生变形及破损,如沉桩时发现桩体产生破损或是变形,及时采取修复措施。

4.3 嵌岩桩施工

钢管桩沉桩完成后,及时量测该桩处水深,根据管壁上的刻度计算得桩体沉入土层的长度。同时检校桩基设计情况。

4.4 管桩切割或接长至设计标高

根据管桩的设计标高。在钢管桩外壁设置钢筋制作的爬梯,要桩顶标高以下1.2m焊接用型钢制作的施工平臺,以供施工人员对钢管桩施做接长或切割工作。钢管桩要平顺接长,通常采取对接方式,接口处满焊,焊缝高度不少于6mm。钢管桩顶面切割要水平及平齐。

4.5 管桩间横联、斜联焊接安装

同排钢管桩间设置连接系,以增加钢管桩间的刚度,使之受力均匀,连接系的横向平撑、斜撑采用[20槽钢。同时排钢管桩沉桩完成并检测合格后,及时施做桩间连接系。要接桩间实际间距在加工棚内下料加工横联、斜联,采用平板运输车到现场后25T汽车吊吊装,焊接固定。连接系采用角焊焊接,焊缝高度要大于6mm。

4.6 桩顶横梁2I40b工字钢架设

钢管桩切割平整后,按设计位置摆放2I40b工字钢横向承重梁,承重梁工字钢与桩顶封板周边满焊固定,焊接采用角焊,焊缝高度要大于6mm。

4.7 贝雷梁架设

钢栈桥纵梁采用321型贝雷梁桁架拼装构成,贝雷片在现场岸边拼装成整跨12m后运至桥位,采用25T汽吊架设,贝雷桁架吊放至横梁上后,用U形钢板固定,U形钢板与承重梁焊接牢固,确保其整体稳定性。

4.8 工字钢横向分配梁、桥面系等铺设

贝雷桁架纵梁上铺设I16工字钢横向分配梁,间距30cm,相邻横向分配梁的接头应错开。与贝雷梁满焊牢固连接,共同形成刚性桥面系,以将桥上车辆活载均匀地传递给贝雷主梁上。分配梁铺设完成后,铺设10mm厚花纹钢板作桥面板,并与I16工字钢焊接牢固。

最后,在钢栈桥两侧设置防护栏杆,防护栏杆立柱与扶手钢管焊接而成。防护栏杆上涂上红白相间的油漆,每根栏杆上端还要贴上反光标志,以便在夜间引导车辆,预防事故发生。在防护栏杆外侧规范排布电缆、电线、夜间照明灯以及其他管线。

钢栈桥施工和使用过程中,在防护栏杆75cm内不宜集中堆码各种较大荷载的材料和机械设备,重型车辆尽量在栈桥中部通行,保证钢栈桥安全施工和使用。

5 ?结束语

采用钢管桩作为支墩,贝雷片作为桥跨主梁的钢栈桥因承载能力强、施工简便、造价较低,而在桥梁水中墩便桥施工中得到广泛应用。马村左江右线特大桥的22#墩位于处于基岩裸露河床上,钢管桩不能锤击进入基岩中,如果采用其他栈桥形式,不仅工期长,且施工成本。本项目采取了钻孔桩接长钢管桩的技术方案,成功地按期完成了钢栈桥的建设施工,为同类地质条件下栈桥钢管桩的施工积累了借鉴经验。

参考文献:

[1]江正荣,朱国梁.简明施工计算手册[M].中国建筑工业出版社,2005,07.

[2]黄绍金,刘陌生.装配式公路钢桥多用途使用手册[M].北京:人民交通出版社,2004,11.

[3]戴洁.龙江大桥钢便桥结构设计[J].工程建设与设计,2008(4).

[4]黄建军.浅谈无覆盖地层钢栈桥及施工平台施工技术[J]. 建筑工程技术与设计,2015(10).

- 如何看待“慢就业”?

- 数字化校园建设机制与教育教学模式创新探讨

- 北京普通高校国际化程度

- 移动校园智能综合平台的设计与实现

- 数据集市技术在高校信息管理中的研究与开发

- 如何有效构建高校大型活动管理协同模式

- 高校信息系统运维自动化的研究与实践

- 强化思想引领 办好中国特色社会主义大学

- “五个环境建设”推动学校再创辉煌

- 高等院校站群系统建设与实践

- 建设世界一流专业学位研究生教育

- 电子商务云实验室的构建研究

- 数据仓库与云存储技术 在高校教学档案管理中的研究与应用*

- 基于微控制器的实验室教学管理系统设计与实现*

- 基于Web工作流的学籍异动管理系统设计与实现

- 推进世界一流大学和一流学科建设 实现高等教育创新发展

- 中小学数字化校园建设的再思考与实践许周旺

- 贯彻六中全会精神 做好高校工作

- 高职院校后勤信息化建设研究

- 中国国际生“稳居”首位的喜与忧

- 学校信息化发展的新思考

- 北京高校研发状况

- 基于校园一卡通系统的高校用户就餐消费行为分析与数据挖掘

- 《规划》画下了什么道?

- 我院网络规划方案及相关问题探究

- chided

- chider

- chiders

- chides

- chiding

- chief

- chiefdoms

- chiefer

- chiefest

- chief executive

- chiefexecutive

- chief executive officer

- chiefexecutiveofficer

- chief financial officer

- chieffinancialofficer

- chiefinformationofficer

- chief information officer

- chieflier

- chiefliest

- chiefly

- chiefoperatingofficer

- chief operating officer

- chief/principal

- chiefry

- chiefs

- 舒适,和畅

- 舒适,舒畅

- 舒释

- 舒长

- 舒雁

- 舒颜

- 舒鳧

- 舒鴈

- 舒齐

- 舔

- 舔不着,吃不着

- 舔了磨刀石——内锈(秀)

- 舔光

- 舔又舔不着,吃又吃不着

- 舔屁股

- 舔屁股舔到刀刃上——割了嘴

- 舔火苗

- 舔盆

- 舔碗边

- 舔糠及米

- 舔肥

- 舔脚底

- 舔腚

- 舔腚官

- 舔自己盘子的人,不会给他佣人多少好处