刘永战

摘要:轧辊是带钢生产的关键接触工艺装备,针对冷轧辊加工使用过程中存在的问题,从轧辊的磨削、轧辊的无损检测、轧辊的使用三个方面对生产过程中提高表面质量,降低生产成本,保证连续生产高效运行。轧辊的无损检测对冷轧板的轧制意义重大,尤其超声波检测。轧辊在线运行过程中降低轧制事故,根据轧辊粗糙度的衰减情况合理排程,提高镀铬辊的镀铬质量和优化支撑辊的边部倒角设计有利于降低轧辊消耗。

Abstract: Roller is the key contact technology equipment for strip production. In view of the problems in the process of cold roll processing, the surface quality is improved in the production process from the aspects of roll grinding, non-destructive testing of rolls, and the use of rolls, and the production cost is reduced to ensure continuous and efficient operation. Non-destructive testing of rolls is of great significance for the rolling of cold rolled sheets, especially ultrasonic testing. Rolling accidents are reduced during the on-line operation of the rolls. According to the attenuation of the roll roughness, the schedule is reasonable, the chrome-plating quality of the chrome-plated rolls and the edge chamfering of the support rolls are optimized to reduce the roll consumption.

關键词:轧辊;磨削;探伤;裂纹

Key words: roll;grinding;flaw detection;crack

中图分类号:TG375+.21? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2019)33-0139-02

0? 引言

随着冷轧产品的不断升级换代,冷轧已经不仅仅面向普通的建材板,正在向高端的汽车板和家电板迈进。冷轧产品的品种从低碳超低碳的软钢系列到高强超高强的硬钢系列实现了全覆盖,板带表面质量也需要进一步达到O5的汽车外板表面要求。轧辊与带钢直接接触,工作辊表面形貌相当于“模具”,是决定带钢表面质量的关键[1]。对冷轧工作辊或中间辊提出了更高的要求,更高的硬度、更高的耐磨性,同时对支撑辊工作层的冶金质量及微观组织提出了新的要求,更强的韧性和抗剥落性能。轧辊的磨削、检测以及使用不当会造成轧辊消耗的急剧上升。本文从轧辊的加工、检测和使用三个方面对轧辊进行了研究,借以提高轧辊使用寿命,提升板带质量,为企业降低轧辊消耗提升带钢质量提供借鉴。

1? 轧辊的加工

轧辊在工作过程中会承受很高的轧制载荷,同时还有频繁的弯曲、扭转以及辊间摩擦,使用一定的周期后需要进行表面修磨,去除表面的凹坑、辊印、裂纹等缺陷,修复辊型曲线的同时逐步去除疲劳层。轧辊材质为铁基固溶体和合金碳化物组成的聚合体[2],当前一般采用的为Cr5轧辊,单次磨削量为0.2-0.3mm,轧辊加工如果不能一次合格,再次加工磨削两也会达到0.1mm以上。

轧辊磨削除了磨床的机械设备因素外,最关键的介质和消耗品是金属切削液和砂轮,并且表面质量的提升,对金属切削液和砂轮也提出了更高的要求。金属切削液需要具有良好的切屑沉降性、极佳的冷却性和清洗性,减少辊面的擦划伤。选用合适的砂轮型号和磨削工艺参数,保证轧辊的辊型问题、表面振纹、横向螺纹线、表面拉毛等在磨削过程中不能出现。对于淬硬钢质轧辊一般选用刚玉砂轮,依据轧辊的材质选择与之相匹配的刚玉砂轮才能达到高的表面质量和磨削精度。轧辊形状方面的问题通常主要是由于砂轮太软引起的。轧辊表面振纹缺陷,砂轮太硬或进给率和横向移动速度太高会产生,需要降低砂轮的线速度、减小进刀量、降低横向移动速度、提高轧辊转速等方法进行解决。横向螺纹线又称走刀纹,在砂轮修正不好或进给率、横向移动速度太高时会出现。在砂轮太软、冷却液的过滤发生故障、磨粒在冷却液中浮起时会造成轧辊表面的磨削点缺陷,需要检查冷却液的过滤、提高砂轮转速、降低轧辊转速、减少进刀量。砂轮太硬,自锐性差,钝化砂粒不易脱落,磨削辊面容易出现拉毛现象,需要提高辊子转速,降低砂轮线速度。

轧辊的磨削进给量和切削液的冷却性不仅对轧辊的表面状态有影响,进给量过大或冷却不足还会使轧辊的表面产生微裂纹,这种微裂纹小且细密,利用无损检测如涡流和超声波检测需要将灵敏度调到很高才能发现。磨削烧伤的辊面微小裂纹超声波和磁粉检测结果。如果这种磨削微裂纹未经发现,上机使用会造成剥落、爆辊重大事故。

冷轧板带为达到良好的深冲性和高的涂镀附着性,其表面状态通常为麻面,需要对工作辊进行毛化处理。目前用于高质量板带生产的轧辊毛化方式主要采用电火花毛化,电火花毛化的形貌参数表面粗糙度Ra、峰值密度Pc值等,可以通过调整脉冲电压、放点间距、电流强度、间歇时间等进行控制。减小电流或脉冲宽度可以降低Ra值,提高PC值。毛化的均匀性和毛化的点状缺陷与碳粉和电极的质量有关。放电不均匀、碳粉粘结都会造成毛化质量问题,导致重复磨削和毛化,造成成本的升高。同时在毛化过程中会经常出现水印的情况,水印呈波浪弯曲,两侧有一定的色差,在镀铬后更加明显,对轧制高档表面产品造成严重影响。

2? 轧辊的检测

轧辊上机使用前需要进行无损检测,日常生产中通常用到的有超声波检测、涡流检测、磁粉检测和渗透检测。涡流检测具有检测速度快的优点,且能够查出软点缺陷,但是其只能针对表面开口缺陷,并且受干扰影响的因素较多,灵敏度过高容易引起杂乱信号。渗透检测仅是对于局部大的开口缺陷进行处理时使用效果明显。采用超声波配合磁粉检测对于保证轧辊的正常使用效果更为显著。

超声表面波较为便捷的是采用底波法,即将探头置于轧辊辊身中间1000mm位置,将辊身端部的菱角反射波调至20%高,再增益32dB。在轧辊状况良好的情况下,无论周向和轴向检测辊身表面都不会造成异常波的反射,但是受冶炼工艺的制约,辊身外圈有时存在微小的气孔和疏松缺陷,经过锻造后呈细长的条状称为发纹,沿辊身长度方向随机分布,长度多为0.05-3mm,引起表面波检测的异常反射。这些微小发纹缺陷一般长度在1mm以内,使用中并不会对产品质量造成影响,但是在超声波检测时很难将轧辊上线轧制产生的小裂纹与其进行区分。这种情况下需要借助磁粉检测及显微观察,缺陷的边部状态为平齐的一般为轧辊制造的缺陷,边部存在尖角的一般为轧制使用造成的裂纹缺陷。表面裂纹缺陷会引发辊面带状剥落,有效检测辊面未磨净的残余裂纹,避免轧辊带伤上线运行。发纹的磁粉和超声波检测结果以及残余裂纹的放大图像。

超声波探伤直探灵敏度按AVG法,确定缺陷的当量直径,将第一次底波反射未满屏高度的20%作为基准高度,再按下式计算探伤部位的灵敏度增量进行增益调整。

计算公式n=20lg(λD/2π),

n——靈敏度增量(dB)的值;

D——工件的厚度 (单位mm);

λ——当f=2.5MHz时,超声波在钢中的波长(一般取λ=2.36mm)。

发现缺陷信号后,利用仪器的增益,按探测工件厚度十等分以12、7、5、4、3、3、2、2、2为原则,根据缺陷位置递减相应的增益值,并以此为基准把这个缺陷波的高度提高或者下降到屏幕满幅度刻度的20%高度。一般工作辊和中间辊的辊身距辊面深度90mm的外表层不允许有缺陷回波,中间区域不允许有超过Φ2+15dB的缺陷。工作辊近中心部位异常波缺陷,虽然造成了一定的底波下降,但是评定其结果并未超标。异常波来自中心疏松的叠加当量,该轧辊上线使用并未出现异常。

支撑辊的使用,在使用过程中其应力集中的位置为5-10mm深度。下线后经过超声波表面波检测难以发现该深度区域的缺陷,利用直探头检测其缺陷形成的位置相对较浅,未形成一定规模的情况下,检测难度也会较大。在这种情况下,提高表面波的灵敏度,对草状波进行筛查,成簇出现的波束位置着重进行直探超声波检测。轧辊皮下出现损伤的超声波检测和内外部情况。在后续使用中需要对事故轧辊加大检测跟踪的力度,防止裂纹不断扩展导致整支轧辊报废。

3? 轧辊使用

酸连轧大压下量情况下,轧机工作辊的辊身硬度是需要绝对保证的,否则会造成产品厚度波动以及板形不良的情况。对于辊身高硬度的追求会导致轧辊抗事故能力较差,这就对低的产线运行事故率提出了更高的要求。较为严重的断带事故直接会造成价值10万元的工作辊报废。

汽车家电等下游用户对冷轧产品的板形提出更高的要求,同时汽车用钢的表面粗糙度要求的范围很窄。要获得满足用户要求的带钢表面粗糙度和表面质量,需要根据轧辊粗糙度的衰减情况,对生产计划的进行合理的排布,并尽可能长的延长轧辊使用周期,减少换辊的频率,降低轧辊消耗。

支撑辊的换辊周期与产品的结构、规格关系相对较小。轧辊的异常消耗除了事故造成的内部损伤外,在支撑辊的辊肩倒角受应力最大的位置,辊身端部倒角形式为直线的情况下,极易形成小微裂纹,裂纹深度达到2-3mm,磨削去除造成很大的轧辊消耗,在后续使用中如未能及时处理会造成辊身边部剥落现象。改用圆弧倒角可以有效减少该位置的应力集中。轧辊的本身夹杂等质量问题,也会造成倒角部位的抗疲劳性能下降,即使优化倒角曲线,该区域的夹杂性缺陷也会造成裂纹的萌生和扩展,影响轧辊的使用周期。

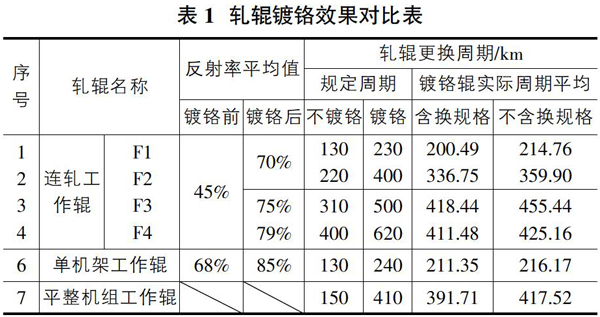

镀铬辊在轧制过程中,可以起到降低摩擦系数的作用,辊缝摩擦过程中产生的铁粉量减少,使得轧后带钢的清洁度大大提高。提升板带的表面平均反射率。减小了后续连续退火和镀锌清洗段的压力,有利于提升板面质量。表1为唐钢冷轧厂使用镀铬辊的效果对比情况。但是对于镀层的质量要求很高,需要保证在大的轧制负荷下不能脱落,一旦镀层脱落直接造成产品的表面缺陷。正常的镀铬层厚度为6μm左右,微观结构呈网文状。

4? 结论

①轧辊本身的制造控制和后续磨削、毛化加工参数的优化是保证辊面质量的关键,轧辊磨削的一次合格率上升5%,轧辊的总体使用寿命延长2.5%以上,对产品质量的提升和成本的降低有重要作用。

②无损检测的缺陷预防,在线检测设备稳定运行,基本避免了每年1-2起的轧辊剥落损失。

③轧辊毛化粗糙度的衰减规律,轧辊镀铬的质量和运行周期的设计,可使高质量表面要求的产品产量提升80%,基本每个轧辊周期内减少了单辊次排产3-5卷的带出品,是提高产品质量降低成本的重要影响因素。

参考文献:

[1]王恩睿,周素强,王连轩.高表面质量带钢轧辊磨削工艺研究[C].全国钢材深加工研讨会论文集,2014,5:302-306.

[2]孙大乐,吴琼.轧制高强钢用新型冷轧工作辊的开发及其应用[J].宝钢技术,2011(4):1-4.

[3]王进义.一种提高轧辊加工精度的方法[J].价值工程,2015,34(13):75-77.

- 马克思交往理论视域下对网络交往异化的哲学思考

- 互联网背景下我国意识形态工作面临的挑战及对策研究

- 脱贫攻坚视域下提升农村基层党组织组织力的价值意蕴及实践路径

- 压力体制、政策变异与路径探索

- 现代学徒制双主体育人体系的构建与实践

- 建立心理相容集体的研究与实践

- 乡村移风易俗管理漏洞及对策探究

- 宗祠文化对于乡村振兴的支撑功能探析

- 大众传播视阈下客家民间信仰仪式的建构

- “一带一路”视野之下张家口城市功能转变探析

- 农村家庭结构变迁及其对农村养老方式的影响

- 齐鲁乡村纠纷解决的权利备选机制解析

- 从业务层面看高职院校内控体系的优化

- 精准脱贫背景下川南山区电商扶贫问题研究

- 西安体育赛事对城市虚拟形象的建构作用初探

- 浅谈电视综艺节目垂直细分传播

- 海外关公信仰与中国价值观的国际传播

- 传统媒体互联网转型难点与对策分析

- 从“宋代国母”到“海上圣娘”

- “不纯粹”的风景画

- 超现实主义摄影的审美倾向评析

- 东晋辞赋风格的转变及其特征

- 实施乡村振兴战略与土地法律制度的关系探析

- 论共同共有中“共同关系”的界定

- 缓和的事实性占有解释论

- nonetheless

- nonethereal

- nonetherealities

- nonethereality

- nonethereally

- nonetherealness

- nonetherealnesses

- none the wiser

- nonethic

- non-ethical

- nonethical

- nonethically

- nonethicalness

- nonethicalnesses

- nonethnic

- nonethnics

- nonethnologic

- nonethnological

- nonethnologically

- non-european

- non-europeans

- nonevadable

- nonevadible

- nonevading

- nonevadingly

- 墨池

- 墨池笔丘

- 墨池笔冢

- 墨池笔坟

- 墨沈

- 墨沈未干

- 墨洇

- 墨海

- 墨渖

- 墨漆

- 墨灰

- 墨灶寒

- 墨灶未黔

- 墨灶未黔 孔席不暧

- 墨烟冻石鼎

- 墨牌子

- 墨猪

- 墨玉

- 墨留下的痕迹

- 墨痕

- 墨的戏称

- 墨的气味

- 墨的色泽

- 墨突不黔

- 墨竹