原永亮

摘要:通过现场调查、宏观检查、微观组织分析、合金成分分析、拉伸试验,分析了2070t/h超临界锅炉低温过热器吊挂管在不超温下运行3.85萬小时产生爆管的原因。结果表明,15CrMoG低温过热器吊挂管发生爆管通过现场观察系非典型案例,外观检查爆口附近形貌呈长时过热状态、材质分析合格、金相组织珠光体球化严重,在烟气温度不高的情况下产生长时过热,管道堵塞是爆管的主要原因。

Abstract: Through on-site investigation, macro inspection, microstructure analysis, alloy composition analysis, and tensile test, the causes of the tube explosion of the 2070t/h supercritical boiler low-temperature superheater hanging tube running for 38,500 hours without overtemperature were analyzed. The results show that the 15CrMoG low-temperature superheater hanging tube explosion occurred through the on-site observation is an atypical case. The appearance near the burst shows a long-term overheating state, the material analysis is qualified, the metallographic pearlite spheroidization is serious, and the long-term overheating occurs when the flue gas temperature is not high. Pipe blockage is the main reason for the explosion.

关键词:低温过热器吊挂管;爆管;长时过热;异物堵塞

Key words: low temperature superheater hanging tube;tube explosion;long-term overheating;foreign body blockage

中图分类号:TM621.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2020)10-0207-03

0? 引言

某电厂锅炉是哈尔滨锅炉厂有限责任公司根据英国MITSUI BABCOCK公司技术设计、制造的(型号为HG-2070/25.4-HM9)660MW燃煤锅炉,锅炉为超临界压力、循环泵式启动系统、前后墙对冲低NOX轴向旋流燃烧器、一次中间再热、单炉膛平衡通风、固态排渣、全钢构架的变压本生直流炉。锅炉以最大连续负荷(B-MCR)工况为设计参数,最大连续蒸发量2070t/h,过热器蒸汽出口温度为571℃,再热器蒸汽出口温度为569℃,给水温度279.3℃。锅炉呈“П”型布置,设计有固定的膨胀中心,受热面采用全悬吊结构。炉膛上部布置有屏式过热器。水平烟道中布置有末级过热器、末级再热器。尾部为双烟道,前烟道布置有低温再热器,后烟道布置低温过热器和省煤器,水平低温过热器和水平低温再热器采用中间隔墙入口集箱引出管作为吊挂管。低温过热器吊挂管采用规格为Ф51×13.5mm的15CrMoG。

2018年03月02日12时28分,该电厂2号锅炉炉管泄漏系统报警,维持运行至03月04日停机,03月09日锅炉冷却后,检查发现2号锅炉低温过热器吊挂管发生泄漏,泄漏点标高66000mm,自锅炉左侧向右数第50根吊挂管泄漏,临排第49根、第51根吊挂管被泄漏蒸汽冲刷剪薄剩余厚度约5mm。

根据资料及现场询问知悉,低温过热器吊挂管共计101根,爆口管位于管排中心,所处位置炉烟温度约为600℃左右,而15CrMoG的使用温度为≤560℃,极限许用温度为600℃,一般情况下不可能产生超温现象,初步怀疑是否材质错用或者循环不良引起,下面通过实验逐一验证。

1? 试验方法及分析

1.1 宏观检查

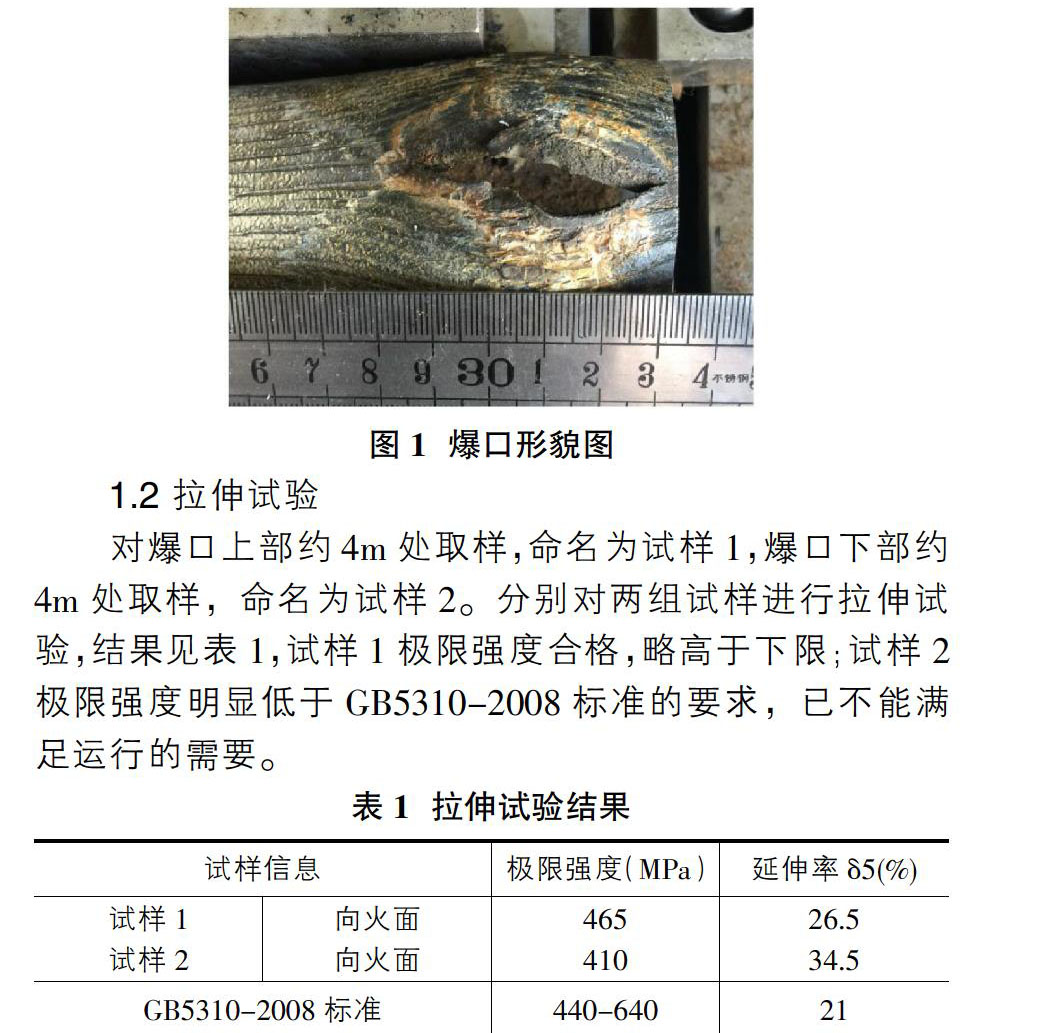

爆口长为45mm,爆口最大开口宽度为16mm,爆口破口沿管轴方向开裂,因维持运行两天坡口位置存在减薄,破口附近呈现有多条较长的平行于破口管子的轴向裂纹,并延伸至距离破口两米处。爆口附近焊口未见焊瘤等缺陷,爆口段管径胀粗明显,爆口具有长时过热特征,形貌见图1。

1.2 拉伸试验

对爆口上部约4m处取样,命名为试样1,爆口下部约4m处取样,命名为试样2。分别对两组试样进行拉伸试验,结果见表1,试样1极限强度合格,略高于下限;试样2极限强度明显低于GB5310-2008标准的要求,已不能满足运行的需要。

1.3 材质鉴定

采用手持式直读光谱仪(NITON xl3t 980)经多次测量后求平均值,分析管样的合金成分,结果符合15CrMo钢的要求。分析结果见表2。

1.4 金相分析

采用专用切割设备对爆口位置管样进行采样作业,使用4%硝酸酒精对样品进行腐蚀处理,在显微镜下观察到爆口附近背火侧金相组织为铁素体+碳化物,球化级别为3.5-4级;向火面金相组织为铁素体+碳化物,珠光体球化级别为4-5级。爆口管附近珠光体已达到完全球化。见图2、图3。

试样1向火面金相组织为铁素体+珠光体+碳化物,球化级别为2-3级。见图4。

试样2向火面金相组织为铁素体+珠光体+碳化物,球化级别为3.5-4级。见图5。

金相组织分析表明,爆管位置及试样2位置过热器管子球化严重,管材已老化。

2? 失效原因分析

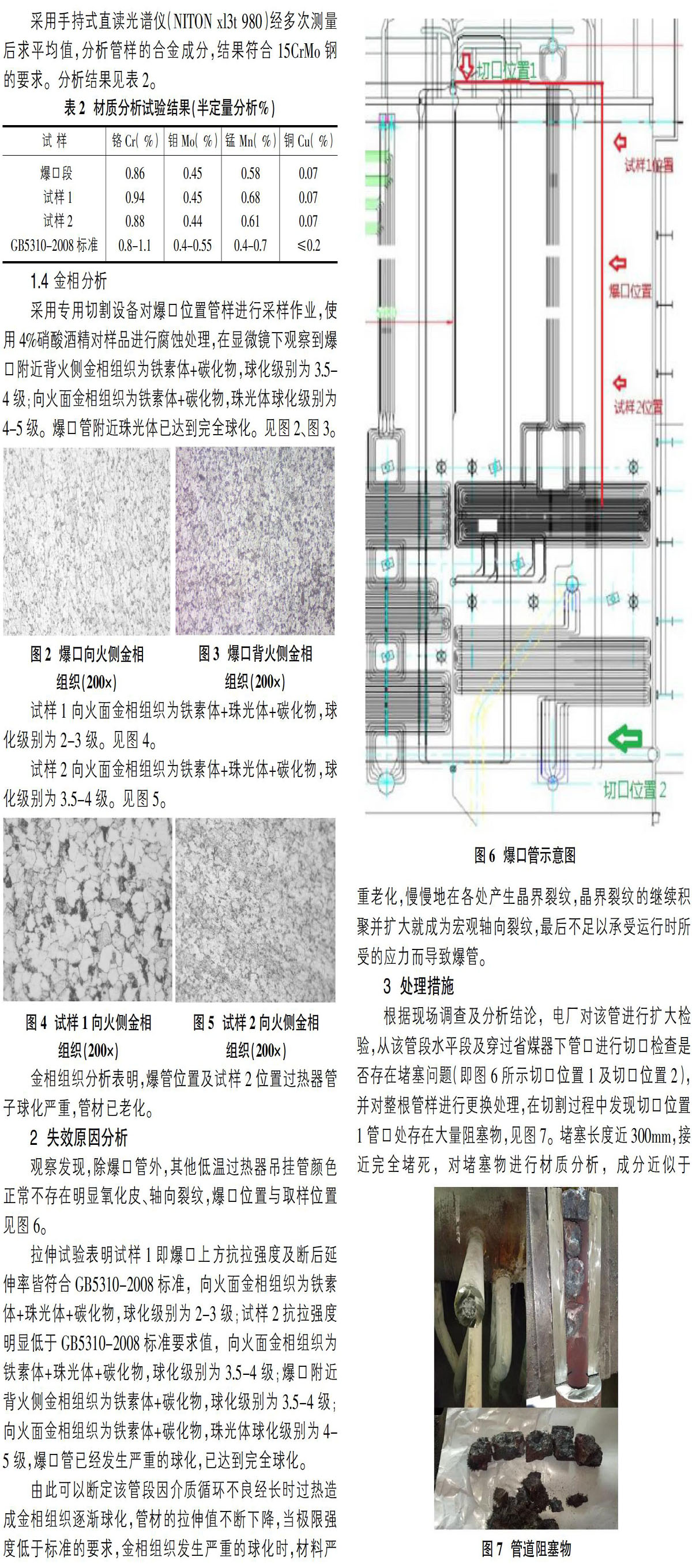

观察发现,除爆口管外,其他低温过热器吊挂管颜色正常不存在明显氧化皮、轴向裂纹,爆口位置与取样位置见图6。

拉伸试验表明试样1即爆口上方抗拉强度及断后延伸率皆符合GB5310-2008标准,向火面金相组织为铁素体+珠光体+碳化物,球化级别为2-3级;试样2抗拉强度明显低于GB5310-2008标准要求值,向火面金相组织为铁素体+珠光体+碳化物,球化级别为3.5-4级;爆口附近背火侧金相组织为铁素体+碳化物,球化级别为3.5-4级;向火面金相组织为铁素体+碳化物,珠光体球化级别为4-5级,爆口管已经发生严重的球化,已达到完全球化。

由此可以断定该管段因介质循环不良经长时过热造成金相组织逐渐球化,管材的拉伸值不断下降,当极限强度低于标准的要求,金相组织发生严重的球化时,材料严重老化,慢慢地在各处产生晶界裂纹,晶界裂纹的继续积聚并扩大就成为宏观轴向裂纹,最后不足以承受运行时所受的应力而导致爆管。

3? 处理措施

根据现场调查及分析结论,电厂对该管进行扩大检验,从该管段水平段及穿过省煤器下管口进行切口检查是否存在堵塞问题(即图6所示切口位置1及切口位置2),并对整根管样进行更换处理,在切割过程中发现切口位置1管口处存在大量阻塞物,见图7。堵塞长度近300mm,接近完全堵死,对堵塞物进行材质分析,成分近似于15CrMoG,怀疑为气割残留物,对附近吊挂管进行扩大检查,未发现其他问题,至此该起少见的超临界机组低温过热器吊挂管长期过热问题得已解决。

4? 结论

根据对爆口及取样位置的实验分析,爆口附近区域外观轴向裂纹明显、外表面存在大量氧化皮,金相组织珠光体球化严重,极限强度明显低于GB5310-2008标准要求,符合长时过热特征,因此引起爆管的主要原因为异物阻塞造成的长时过热。

5? 建议

①建议采用内窥镜、X射线探伤等方法对爆口附近吊挂管进行扩大检查,确认是否存在异物堵塞;

②建议下次检修对爆口管及附近管道进行复检;

③加强对割管、换管作业的监督管理,规范操作流程,规避风险。

參考文献:

[1]郑文超.锅炉低温过热器吊挂管断裂原因分析[J].黑龙江电力,2015,37(06):554-556.

[2]方鹏,赵坤超.亚临界燃油锅炉屏过吊挂管爆管事故原因研究[J].城市建筑,2013(24):301.

[3]田林.循环流化床锅炉中温过热器爆管原因分析[J].价值工程,2015,34(16):153-154.

- 体育专业与非体育专业女大学生自信人格的比较研究

- 基于客家童谣的幼儿本土艺术课程资源开发利用的研究

- 小学科学教育存在的问题及策略分析

- 哈尔滨市特殊教育信息化发展调研报告

- 论高中生物作业的设计

- 数学教学中激发学习兴趣的策略探寻

- 小学语文有效教学的实践与思考

- 学生化学实验能力培养的策略探寻

- 小组合作学习在小学数学课堂教学中的运用对策

- 浅谈案例教学法在高中地理教学中的有效应用

- 浅谈小学高年级语文课的有效预习

- 中专语文教学改革的思考

- 小学低段如何进行识字教学

- 读—语文课的灵魂

- 高三化学一轮复习有效性教学之我见

- 谈低年级生字教学的几点体会

- 初中语文人物形象塑造思考

- 浅谈小学语文情境教学的有效创设

- 语文教学中小组合作学习习惯的培养

- 初中语文教学中的人文教育

- 信息技术与课堂教学有效融合的策略研究

- 中学古典诗歌教学策略研究

- 浅谈初中数学教学情境的创设

- 论高中语文教学工具性和人文性的融合

- 初中语文预习教学

- outbargains

- outbarter

- outbartered

- outbartering

- outbarters

- outbasket

- outbawl

- outbawled

- outbawling

- outbawls

- outbeam

- outbeamed

- outbeaming

- out-beams

- outbeams

- outbear

- outbelch

- outbelched

- outbelches

- outbelching

- outbellow

- outbellowed

- out-bellowing

- outbellowing

- out-bellows

- 雨娟云娇

- 雨媚云娇

- 雨子

- 雨季

- 雨官

- 雨宿风餐

- 雨射

- 雨小雷声大

- 雨屏

- 雨屐

- 雨岫

- 雨工

- 雨巷诗人

- 雨巾风帽

- 雨师

- 雨师好黔,风伯好滇

- 雨师好黔, 风伯好滇。

- 雨师汛洒,风伯清尘

- 雨帐云屏

- 雨帘

- 雨帘之栋

- 雨帘云栋

- 雨師

- 雨席云床

- 雨帷