寇光明

摘要:随着山区高速公路的大量设计和建设,受地形条件影响,双连拱隧道出现在山区中短公路隧道中。连拱隧道往往处于围岩地质条件差且复杂多变的浅埋地段和偏压地段,尤其是洞口段,几乎都属于严重偏压。隧道洞顶部及周边的围岩多次受到施工扰动,围岩自稳能力差,施工过程中初支变形非常严重,为保证洞身安全,在大变形段可能会设置临时二衬。本文以云南石红大中山3号隧道右洞临时二衬砼拆除为例,对严重偏压地段的隧道临时二衬砼安全拆除技术进行分析研究。

Abstract: With the extensive design and construction of highways in mountainous areas, and affected by topographical conditions, double-arch tunnels appear in medium and short highway tunnels in mountainous areas. Multi-arch tunnels are often located in shallow buried sections and biased sections with poor geological conditions and complex and variable surrounding rock, especially the entrance section, which is almost always under severe bias. The surrounding rock at the top of the tunnel and the surrounding rock has been disturbed many times by the construction, and the surrounding rock has poor self-stability. The deformation of the initial support during the construction process is very serious. To ensure the safety of the tunnel, a temporary secondary lining may be installed in the large deformation section. This paper takes the removal of the temporary second concrete lining of the right tunnel of Dazhongshan No. 3 tunnel in Shihong, Yunnan as an example, analyzes and studies the safety removal technology of the temporary second concrete lining of the tunnel in the severely biased section.

關键词:偏压;隧道临时二衬砼;拆除技术;研究

Key words: bias pressure;temporary secondary concrete lining of tunnel;removal technology;research

中图分类号:U455.4 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文献标识码:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章编号:1006-4311(2020)24-0113-04

1 ?工程概况

云南省石屏县至玉溪市元江县红龙厂高速公路(简称石红公路)为国道323线江西省瑞金至云南省临沧的重要组成部分,路线起于石屏县城南鸡石高速,止于玉溪市元江县红龙厂玉磨高速。四合同段大中山3号隧道为双连拱隧道,全长185m,隧道建筑限界净宽为10.25m,净高为5.0m。所处地表为陡坡“鸡爪”地形,自然陡坡约40~50°,进出口端均属严重偏压,隧道区的上覆地层以第四系残坡积褐色、灰色碎石为主,砂砾质充填,局部夹杂砂岩块石,结构松散;下伏地层为灰白色、紫灰色中厚层状石英砂岩,受区域地质构造影响大,节理裂隙发育,风化破碎严重,设计均为V级围岩,围岩自稳能力差,周围岩体相对容易变形塌方。隧道最大埋深约38m。

2 ?临时二衬砼

根据双连拱隧道的特性,结合现场的实际情况,施工顺序为:中导洞→中隔墙→先行洞(左洞)→后行洞(右洞)。由于地质差,主洞采用三台阶开挖法,上台阶环形开挖预留核心土,先行洞二次衬砌浇筑至少30m以上,后行洞(右洞)才开始进行开挖。

在实际施工过程中,后行洞开挖完成50m后,发现洞口段初期支护变形非常严重,局部地段变形量值达到20cm以上,已严重危及洞内安全。立即停止掌子面掘进,同时设置I20工字钢临时支撑,但经监测,仍在继续变形,为保证洞身安全,对初期支护变形较大的18m立即实施了临时二衬,临时二衬已侵入衬砌界限,待隧道贯通后,再对临时二衬砼进行拆除,并对初期支护变形大的部位进行换拱处理,保证二衬厚度和结构尺寸。

临时二衬砼位于洞口向大桩号方面10m至28m处,长18m,厚度约45~50cm,砼强度C30,内含工字钢临时支撑。隧道周边为荒山,无民房等构造物。

3 ?临时二衬砼拆除方案选择

针对砼拆除,一般有以下三种方案:

①人工破除:采用人工利用风镐进行逐一破除。该方案的优点是对先行洞(左洞)、拆除段前后洞身、中隔墙以及周边山体震动干扰较小。缺点是需要大量人工、拆除缓慢、对工期要求长,且由于人工多导致安全风险非常大。

②机械破除:采用带破碎头挖机进行逐一破碎拆除或用带锯切功能的挖机进行锯切拆除。该方案的优点是对先行洞(左洞)、拆除段前后洞身、中隔墙以及周边山体震动干扰较小。缺点是由于砼强度高,拆除工效低,拆除缓慢,对工期要求长,且机械费用高。

③爆破拆除:采用控制爆破进行拆除。该方案的优点是速度快,费用相對较低,能满足工期的要求。缺点是对先行洞(左洞)、中隔墙以及周边山体的震动干扰相对较大。

考虑到本项目的工期要求较紧,经方案比选,采取控制爆破方案进行拆除。

4 ?爆破设计方案

4.1 爆破产生的有害效应

爆破产生的有害效应需考虑两个方面:

①爆破震动对先行洞(左洞)、拆除段前后洞身、中隔墙及周边山体的破坏,由于爆破位置埋深较浅,若一次起爆药量过大,容易引起隧道顶部坍塌及前后洞身的破坏。

②防范爆破冲击波、爆破飞散物等产生的有害效应。

4.2 爆破产生的有害效应防护措施

①把一次起爆药量分成多段微差延时起爆,能有效衰减爆破震动对先行洞、前后洞身及周边山体保护层的破坏。选择合理的最佳孔网设计参数、单位体积耗药量及起爆顺序,控制单段起爆药量及一次爆破体积,但需对爆破震速进行计算,爆破震速应控制在安全允许范围以内。

②因本爆破作业点周围无任何村庄及交通要道,仅需在爆破前将现场人员、机械撤离至警戒范围以外即可避免爆破产生的危害。

4.3 爆破设计参数

①布孔设计。

根据实际隧道断面进行布孔,隧道混凝土壁厚为50cm,孔距为40cm,最小抵抗线为30cm,设计炮孔深度为2~3m,钻孔方向为水平或倾斜钻孔。

②隧道爆破装药设计。

根据类似的工程经验,单耗药量取1.8kg/m3,装药方式采用分层装药结构,底部几层药包采用空气填塞法,只有顶部采用炮泥填塞,隧道装药结构及填塞设计如图1所示。

③起爆顺序设计。

起爆顺序由底部两边往上逐层分段微差延期起爆,起爆顺序如图2所示。

④起爆网路连接设计。

孔内塑料导爆管延期雷管连接方法为一把抓,每把控制连接数量在20发以内。孔外起爆雷管均为瞬发磁电雷管,为确保网路的准爆性和可靠性,起爆雷管均为两发,网路设计为孔内延期、孔外一次传爆,起爆网路如图3所示。

4.4 爆破有害效应的影响范围、计算及验算

①爆破震动速度安全允许的标准。

根据《爆破安全规程》中华人民共和国国家标准(GB6722—2014)爆破振动安全允许震速标准如表1。

②爆破震动安全允许振速的计算。

根据以上逐排延期起爆网路设计及单孔药量的计算公式得出:控制一次起爆2~4个孔,单孔药量为0.4kg,单段最大一次起爆药量为0.1kg。按此计算爆破产生的地面质点振速对相邻隧道是否超出《爆破安全规程》(GB6722—2014)规定。

式中:

V—保护对象所在地安全允许质点振速,cm/s。本保护对象为交通隧道壁(V=10~20cm/s);

R—爆破震动安全允许距离,为1.5m的隧道隔墙及壁厚;

Q—炸药量,齐发爆破为总药量,延时爆破为最大单段药量(kg)。本项目爆破取Q=0.1kg;

K、?琢—与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数。(K值:150~250,a值:1.5~1.8),取K=150,?琢=1.8。

带入以上参数,爆破震动产生的振速计算得:

V=18.16cm/s。

设计最大一次单段起爆药量为0.1kg,当爆破点中心位置至保护对象(另一侧隧道)的最近距离为1.5m时,则爆破产生的地面质点振速为18.16cm/s,在规程规定的安全允许范围内。

③爆破飞散物对人员的安全距离。

根据《爆破安全规程》中华人民共和国国家标准(GB6722—2014)按下式计算爆破时个别飞散物对人员的安全距离。

Rfmx=KT·K·D

式中:

KT—与爆破方式、填塞长度、地质和地形条件有关的系数,取KT=1.5;

K—炸药单耗,1.8kg/m3;

D—炮孔直径,mm,本次爆破D=40mm。

代入式中:

Rfmx=1.5×1.8×40=108m

根据以上设计参数,在未采取任何防护措施的情况下,计算得出爆破飞石距离为108m,为确保隧道内施工人员及机械设备的安全,加大设置警戒范围为150m。

5 ?爆破施工组织

5.1 爆破施工流程

隧道钻孔前,首先根据设计的断面放线、钻孔、验孔、装药、填塞、网路连接、网路检查、起爆、爆后检查、盲炮处理。

5.2 布孔、钻孔

布孔由施工人员按设计炮孔布置图进行现场布设并做好标记。必须按设计的孔位、孔距、孔深钻孔,并吹净残渣,采用无水干钻。

5.3 爆破器材的现场检验

在实施爆破作业前仔细检查所使用的爆破器材的外观,包括:

①雷管管体表面不出现压扁、破损、锈蚀现象,加强帽端正;

②导爆管管内无折伤、油污、穿孔,端头封口无断药,无异物或堵塞;

③乳化炸药、水胶炸药无变硬或稀化。

5.4 起爆器材

①起爆器材加工必须在指定的安全地点进行,不在爆破器材存放间、住宅和爆破现场作业点加工。

②加工起爆药包和起爆药柱,必须在指定的安全地点进行,当班使用多少加工多少。

③在加工起爆器材过程中设置安全警戒范围,禁止无关人员进入。

5.5 炸药装填、炮孔填塞

①设置安全警戒范围,在填装炸药过程中禁止无关人员进入。

②爆破器材运入现场须划定警戒区,警戒区内禁止烟火及通信设备。

③运输爆破器材须由专人负责,分类放置、轻拿轻放。

④现场如实做好装药原始记录,记录包括装药基本情况(数量)、出现的问题及其采取的处理措施。

⑤装药后进行填塞,不准使用无填塞爆破,以保证爆破效果。

⑥按设计参数执行分段装药的炮孔间隔填塞长度。

⑦发现有填塞物卡孔须及时进行处理(可用非金属杆或高压风处理)。

5.6 起爆网路联接、检查

①二衬起爆网路严格按设计图纸进行联接。

②联接过程中有可能对起爆网路造成损害的部位,必须采取保护措施穿过该部位的网路。

③由于网络的特殊性,敷设起爆网路须由有经验的爆破员实施并严格执行双人作业制。

④网路连接好后,须对网路进行检查,防止错接、漏接,确保网路的准爆性和可靠性。起爆网路检查由有经验的爆破员进行负责。

5.7 爆破警戒和信号

①警戒范围由爆破工作指挥人确定,装药时在警戒区边界设置明显标志并派出岗哨。

②执行警戒任务的人员按指令到达指定地点并坚守工作岗位。

③爆破警戒范围内的清场工作在预警信号发出后执行。

④起爆信号在确认人员及设备等全部撤离爆破警戒区、所有警戒人员到位、具备安全起爆条件时发出。然后负责起爆的人员开始起爆。

⑤解除信号:安全等待时间过后,检查人员进人爆破警戒范围内检查,确认安全后,方可发出解除爆破警戒信号。在此之前,所有的岗哨不得撤离,不允许非检查人员进入爆破警戒范围。

5.8 爆后检查

5.8.1 时间

隧道爆破完成,经通风机通风,吹散炮烟,检查确认空气合格后,再等待15min以上,方准许作业人员进入爆破作业地点进行检查。

5.8.2 爆后检查内容

①确認有无盲炮;②爆破作业面是否稳定;③隧道爆破后有无冒顶,是否出现危岩,钢支撑是否被破坏,炮烟是否全部被排除。

5.8.3 及时处理

检查过程中发现有盲炮及其他险情,立即进行处理,处理前应在现场设立危险标志,无关人员不应接近。

5.9 盲炮处理

①爆破指挥人划出警戒范围,处理过程中所有无关人员不准许进人警戒区。

②由经验丰富的爆破员处理盲炮,盲炮处理完成无安全隐患的前提下,方可解除警戒。

6 ?结论

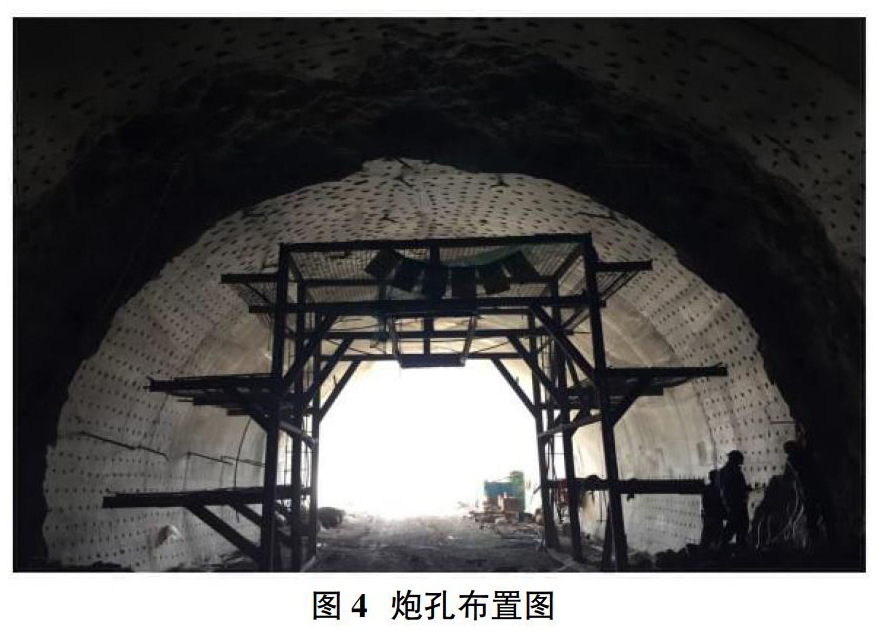

现场按上述爆破方案组织实施,前后共计用时20天,安全平稳地完成临时二衬的拆除任务(见图4、图5),且对先行洞(左洞)、拆除段前后洞身、中隔墙及周边山体均无较大的影响,圆满完成施工任务。同时在方案实施过程中,应当注意:

①临时二衬局部厚度有所偏差,在钻孔和装药过程中,可以适当进行微调,以符合实际工状。

②必须对洞身、先行洞、中隔墙及周边山体设置监测点,每次爆破结束后加强监测,有数据异常需停止作业,查找原因,必要时调整爆破参数。

③爆破施工前,拆除段两端的洞身二衬必须施工完成且达到设计强度,以减少安全风险。

④爆破拆除应分段施工,每6m为一个施工段,拆除完成满足设计结构尺寸后立即施作二衬,以确保洞身结构稳定。

⑤爆破器材的运输、保管、使用、退库等必须符合国家相关法律法规。

参考文献:

[1]中华人民共和国国家标准.GB6722—2014,爆破安全规程[S].

[2]JTGF60-2009,公路隧道施工技术规范[S].

[3]云南省交通规划设计研究院.云南石红高速公路两阶段设计图第四册[M].

[4]王玉杰.爆破工程[M].武汉理工大学出版社,2007.

- 初中班主任育人方式存在的问题及改进措施分析

- 加强小学班主任德育管理,构建优质班级

- 浅谈如何提高初中班级文化建设水平

- 水至清则无鱼

- 高中班主任班级管理工作中存在的问题及解决措施

- 浅谈如何加强高中班主任班级管理工作

- 互动教学在初中英语教学实践中的应用研究

- 初中物理分层教学策略探究

- “支架式”教学模式引导下的初中写作教学探究与实践

- 基于微课的教学模式在中职美容实训课中的应用

- 小学综合实践活动开放式课堂教学的应用探究

- 高中地理教学中如何实现生活化教学模式

- 翻转课堂教学模式在中职英语教学中的应用模式探究

- 初中道德与法治教学中生活化教学模式的应用探讨

- 分层教学在高中英语阅读教学中的实施策略初探

- 初中语文教学中自主合作探究教学模式的应用分析

- 基于微型翻转课堂的初中地理教学策略探析

- 高中体育田径教学中分组分层教学法的应用探究

- 中职英语教学中分层教学模式的构建分析

- 浅析中学信息技术教学的优势及模式

- 试论差异性教学在初中体育教学中的应用

- 浅谈初中篮球教学中合作学习模式的应用

- 初中英语高效和谐课堂的构建研究

- 初中美术教学中应用教学评价的有效策略

- 浅谈高中英语课堂教学模式的有效性

- moms'

- mon.

- monarch

- monarchally

- monarchies

- monarchs

- monarchy

- monasteries

- monastery

- monastic

- monastically

- monasticisms

- monasticize

- monastics

- monday

- mondayishness

- mondays

- monetarian

- monetarism

- monetarist

- monetary

- monetary base

- monetarybase

- monetarypolicy

- monetary policy

- 屁颠屁颠

- 屁颠屁颠儿

- 屁颠颠

- 屁驴子

- 屁鸭子

- 层

- 层云

- 层云尽染

- 层亘

- 层冰

- 层出

- 层出不穷

- 层出叠见

- 层出迭见

- 层出间见

- 层叠

- 层叠列置的座位

- 层叠的山峰

- 层叠的山崖

- 层叠的山色

- 层叠的样子

- 层台

- 层台累榭

- 层城

- 层壑