荆立雄 任晓琨 朱耀国

摘要:文中介绍了一种基于PXI模块化设计的数字化座舱压力控制器的测试系统。该测试系统具备对座舱压力控制器进行平台级测试的能力,可用于座舱压力控制器的调试,试验及验收工作。测试系统在设计中,采用了可配置的模块化设计思想,可通过全仿真、半仿真、全实物测试等不同的测试方法来对应不同的测试场景,可选择不同的硬件激励设备及不同的软件功能组件进行功能组合,对于提升测试性指标,完善座舱压力控制器在调试、试验、验收等各个环节的测试工作具有重要的意义。

关键词:数字化座舱压力控制器;模块化测试组件;软件组件化设计

中图分类号:TP31? ? ? ? 文献标识码:A

文章编号:1009-3044(2021)07-0217-03

1引言

高度集成的座舱压力控制器作为座舱压力控制系统的核心部件,具有自动化程度高,控制精度高和实时性好的优点。但高度的集成化也带来了测试性问题的挑战,即如何对数字式座舱压力控制器进行完整可靠的测试,以保证其装机后功能性能完备,保障飞机内人员的健康和安全。

针对测试性问题,通常在座舱压力控制器设计中采用四级测试以保证其完备性,分别是功能电路自检测,座舱压力控制器平台级测试,座舱压力控制器应用级测试及座舱压力控制系统测试,本文就用于座舱压力控制器平台级测试的测试系统进行讨论。

2数字式座舱压力控制器简介

座舱压力控制器属于座舱压力控制系统配套产品,主要功能是实现飞机座舱压力的自动调节,具体功能包括:

1)数据实时处理功能,实现压力数据的处理和压力调节的输出控制功能;

2)配置多任务实时操作系统,提供多任务调度能力;

3)功率输出接口可通过内部通道故障逻辑或软件接口实现使能控制功能;

4)具备自检测功能;

5)具备故障存储功能;

6)具备开发调试功能;

7)具备安装机位识别及轮载识别功能;

8)具备离散量输出及自保护功能;

9)具备光栅编码器采集功能;

10)具備总线通讯功能。

3系统设计

根据座舱压力控制器的测试需求,对其测试系统原理设计如下图所示,其测试系统应具备实物测试及仿真测试的能力,即在具备座舱压力控制系统所有设备实物时,可对整个系统进行功能性能的检测;在仅具备座舱压力控制器时,可通过对活门传感器等仿真的形式,进行座舱压力控制器的功能性能检测。测试系统的原理框图如图1所示。

3.1硬件总体设计

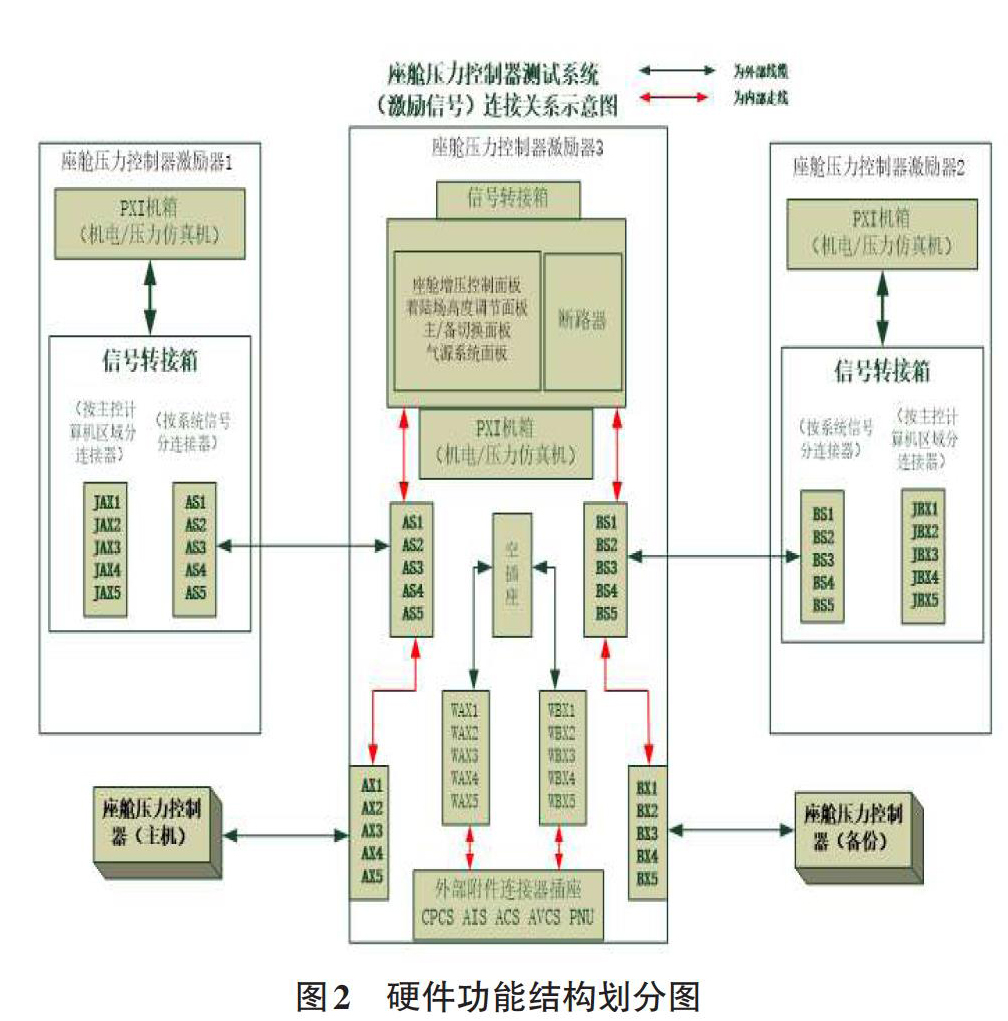

根据系统原理设计的指导,完成了测试系统的具体硬件划分及设计工作。在具体硬件设计中,考虑到座舱压力控制器的调试、试验、验收工作较为繁重,在测试系统结构上按照总分的方式进行了设计,具体如图2所示。

在测试系统中,激励器1、2完成对座舱压力控制器进行自动/手动的平台级测试功能,可用于座舱压力控制器的调试、试验、验收及单接口的故障排查工作;

激励器3主要完成模拟机电系统向座舱压力控制器发送控制指令信号的功能,模拟机电系统接收座舱压力控制器工作状态及告警信号的功能;模拟环控系统气源及活门打开角度等界面相关功能;连接座舱压力调节系统真实附件(压力传感器、活门、控制面板),支持座舱压力控制器的应用级测试及座舱压力控制分系统的全要素试验和部分要素系统试验的功能。

激励器1、2和激励器3具有交联关系,激励器1、2可独立对2台控制器分别进行测试;激励器3将信号按分系统划分区域,在做全系统试验的时候将各个分系统附件信号全部接到连接器上,做分系统试验时将分系统的附件连接到连接器上,其他分系统信号悬空,分系统间有交联关系的信号需激励器3独立提供物理信号的激励。

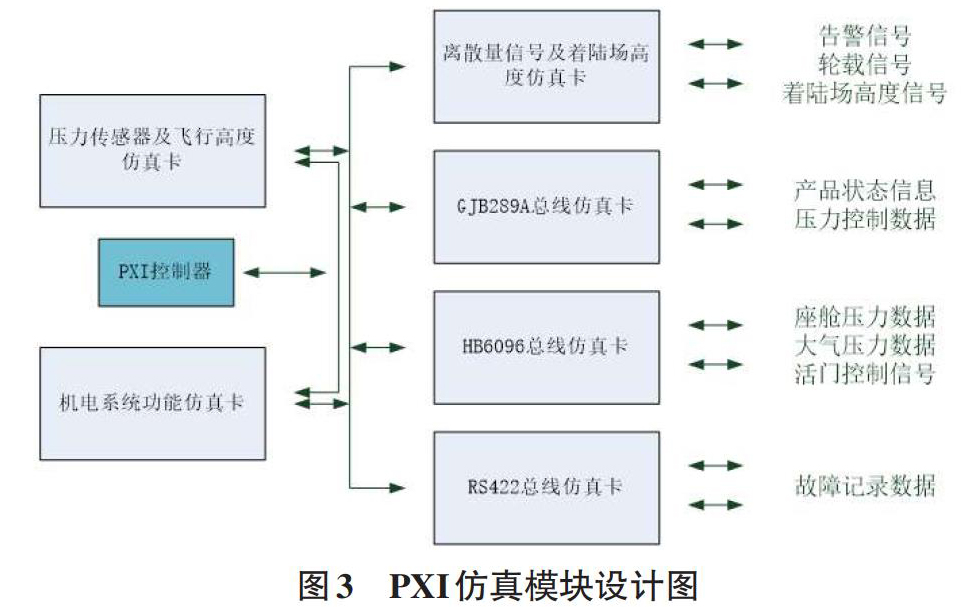

测试系统仿真模块处理信号多,运算规模大,单仿真模块共使用仿真板卡6块,分别是GJB289A总线仿真卡、HB6096总线仿真卡、RS422总线仿真卡、机电系统功能仿真卡、压力传感器及飞行高度仿真卡、离散量信号及着陆场高度仿真卡,整个系统需要采用2台采用PXI机箱以满足座舱压力控制器测试系统的测试要求;该系统以采用PXI系统为核心,配备其他外围设备组件,共同构成该测试设备。系统硬件基本选用NI公司的,其硬件的稳定性、可靠性比较高,软件LabVIEW的,维护性和使用性比较好。

3.2软件设计

座舱压力控制器测试系统的测试软件,是测试系统的一个核心的部件,测试系统依托其实现所有的测试功能,一个好的易开发易维护的测试软件,对提升这个测试系统的能力具有重要意义。在本测试系统的软件开发过程中采用了软件组件模型的方法进行开发,对软件的架构进行层次化设计,自顶向下将测试软件划分为三个层级,分别为系统功能层,仿真组件层及硬件驱动层。

因为整个软件开发的过程采用组件模型的方式进行,在实际工作中,根据不同软件组件的成熟度,进行不同的软件开发流程,仅需针对系统功能层及仿真驱动层的部分软件组件进行重新开发,对于以前已开发过的仿真组件及硬件驱动组件,可以从软件组件库中进行提取,大大节约了整个软件的开发成本。整个开发流程见图4。

在软件组件的开发过程中,依据不同的层级采用不同的开发思想,对于系统功能组件而言,每个设备的测试系统都具备一些共性功能,例如测试记录的存储和分析功能,这部分组件可以进行少量的修改重用,其他大部分功能都需重新开发,因此可以进行大颗粒度的组件划分,对仿真功能组件和设备驱动组件而言,其功能相对固定单一,可以根据各自具体的功能进行小颗粒度的划分以利于其他项目重用,本测试系统软件组件划分基于上述原则,其划分情况如图5所示。

4测试结果与分析

测试设备研制完成后,根据预设的测试场景,进行了一系列的测试以验证其是否达到了预期的功能性能要求。

1)故障排查测试。当被测产品出现故障时,可使用本测试系统协助进行故障排查工作,通过测试结果可给出故障原因初步分析,辅助故障定位。对于不易复现的故障,或需要系统配合复现的故障,可以依靠测试系统的仿真功能进行故障场景仿真再现,降低了排故工作的难度,加快了故障排查工作的进度。

2)功能验证测试。本系统采用开放式架构设计,可以通过增加PXI板卡组件及相应的软件组件的方式,进行功能扩展,可有效缩短产品的研发周期,通过对新接口新功能进行完善的验证,进一步提高了被测产品的可靠性。

3)自动测试功能。自动测试功能包含了座舱压力控制器平台级测試、座舱压力控制器应用级测试和座舱压力控制分系统级测试三个部分。座舱压力控制器平台级测试侧重于座舱压力控制器平台,主要对产品的外部接口功能性能进行测试,可用于座舱压力控制器产品的平台试验和验收工作。座舱压力控制器应用级验证主要是通过仿真座舱压力控制分系统,对座舱压力控制器及其包含的应用软件进行预设的功能性能测试,在座舱压力控制分系统研制初期的演示验证工作,及后期座舱压力控制器应用软件的升级维护工作,都可提供有力支持。座舱压力控制分系统级测试,主要对完整的座舱压力控制分系统进行全要素集成的验证工作,对于实际机上出现的各种情况进行模拟,对于飞机飞行安全有重要意义。

4)测试数据记录功能,本功能主要对上述手动测试及自动测试的数据,进行存储记录并按规定生产报表,方便用户进行查看。

5结束语

在座舱压力控制器测试系统的开发中,利用成熟PXI仿真板卡和软件组件模型的方式,有效地提升了开发效率,节约了开发成本。测试系统的功能和性能完全满足预期的指标,已用于某航空装备的开发、调试、试验等环节,工作稳定可靠,对以后其他设备的测试系统开发积累了宝贵经验。

参考文献:

[1] 郑久寿,等.种多功能航空测试设备的设计与实现[J].计算机测量与控制,2016.24(9).

[2] 王珉,等.基于组件开发的并行过程模型研究[J].航空计算技术,2006,36(1):39-43.

[3] 蔡福喜,等.基于模块化设计思想的测控系统框架设计[J].测控技术,2009,28(1)55-61.

【通联编辑:梁书】

- “互联网+”模式下高中语文教学探析

- 高中阅读写作一体化教学的新路径

- 为未知而教 为深度而学

- 运用多媒体,优化初中语文课堂教学

- 例谈“教学评一致性”理念在课堂的落地

- 如何有效提高初中生的朗读水平

- 再论《子路、曾晳、冉有、公西华侍坐》断句问题

- 新高考要求下的古诗词鉴赏复习

- 高考背景下的作文教学与应对

- 中考应试作文指导方法

- 关于“文以载道”“文以化人”的再思考

- 单元阅读教学指向语言建构与运用的实践

- 窦桂梅主题教学思想的教育意蕴

- 文学话语下的高中语文教学

- 思维导图在高中整本书阅读教学中的应用

- 初中个性化阅读教学探微

- 学习传统文化,培养高中生语文核心素养

- 单元统整,二次开发,学编童话

- 初中生课外阅读环境的构建

- 基于统编教材的读写结合教学实践

- 高中语文阅读思维能力的培养策略

- 初中阅读与写作如何做到一体化教学

- 初中生语文学习质疑能力的培养

- 高中语文群文阅读与核心素养培养

- 试论高中语文教学与传统文化的契合

- commenders

- hurdles

- hurdle²

- hurdle¹

- hurdlings

- hurl

- hurled

- hurlers

- hurls

- hurray

- hurrays

- hurricane

- hurricanes

- hurricane/typhoon

- hurried

- hurriedly

- hurriedness'

- hurriedness

- hurriednesses

- hurriedness's

- hurriers

- hurries

- hurry

- hurrygraph

- hurrying

- 婊子

- 婊子上庙堂——假装正派

- 婊子无情,戏子无义

- 婊子立牌坊——假装正经

- 婊子骂娼——一路货色

- 婌

- 婍

- 婐女巵

- 婑娜

- 婓婓

- 婓尾

- 婕

- 婕妤

- 婕妤分行

- 婕妤怨

- 婘

- 婚

- 婚丧

- 婚丧之事

- 婚丧喜庆等事中专管接待宾客的人

- 婚书

- 婚事

- 婚事极为铺张

- 婚介

- 婚介所