刘航铖 严小军 惠宏超

摘 要:照明系统是机器视觉检测的关键部分,对视觉检测的精度有重要影响,不同的光源发光特征与原理不同,具有不同的使用环境。本文从工程应用出发,对环形光源与平行背光源两种视觉光源进行了对比,分别阐述了优点与不足,并为工程中光源的选用提出了建议。

关键词:机器视觉;照明系统;精密检测

Abstract:Lighting system is the key part of machine vision inspection,which has an important impact on the accuracy of visual inspection.Different light sources have different luminous characteristics and principles,and have different use environment.Starting from the engineering application,this paper compares the annular light source and the parallel backlight source,respectively expounds the advantages and disadvantages,and puts forward suggestions for the selection of light sources in engineering.

Key words:machine vision;lighting system;precision testing

1 绪论

在精密自动装配过程中,机器视觉检测通过识别零件轮廓,进而确定轴孔零件中心的方法来实现零件的对位[1],照明系统作为视觉检测的关键部分,对零件的轮廓的识别精度有显著影响。常用的照明系统通常有环形光源、平行光源、同轴光源等,在机器视觉检测领域常用的两种照明系统分别为环形光源正面照射与平行光源背面照射,其光照特性、适用场景与优缺点均有不同,因此需要针对不同的工程应用环节对光源的使用进行选择。

本文通过对两种光源的优缺点与应用场景的分析,对不同条件下光源的选用提出了有针对性的建议。

2 环形光源

2.1 环形光源简介

如图1所示,环形光源通过其结构设计,可以实现高亮度、高均匀性的扩散照明,可以提供不同照射角度与不同的颜色组合,在各种检测领域具有较强的通用性,在工作过程中一般被放置在被检测零件的正前方,CCD相机接收零件被光源照射后的反射并成像。

2.2 环形光源的优势与不足

在工程应用场景中,环形光源具有下列优势:

(1)能与相机一起安装在被检测零件的同一侧,可节约系统空间,降低安装成本;

(2)可自由定制光源的照射角度与光源颜色,通过定制可以分别满足低角度打光或高角度打光的要求,在对零件表面反射角及照射光波长有一定要求的情况下,环形光源具有显著的优势;

(3)如图2所示,环形光源能有效突出轮廓的表面特征,图像检测的对比度高,对于零件表面的缺陷、符号及特殊构造有良好的檢测效果[2]。

(4)环形光源价格较为便宜,厚度可以定制,便于采购与安装。

在工程应用场景中,环形光源存在下列不足:

(1)在检测尺寸较小的圆柱或方形零件时,环形光源正面照射会引起零件非检测部位的反光,在被检测区域形成干扰,降低检测精度;

(2)在突出零件表面轮廓特征的同时,环形光源也容易受到环境中非检测对象的干扰,如图3所示,环形光源照射易在边缘轮廓处形成锯齿形结构,这会导致机器视觉检测无法满足高精密图像处理与检测的需求。在装配系统的实际应用中,如采用常规机器视觉使用的CCD相机,环形光源检测对于角度检测的绝对精度在0.3°左右,对于尺寸检测的绝对精度大于0.05mm[2-3],不能满足一般精密装配中0.01~002mm的精度要求。

(3)环形光源照射方式下,相机接收的光线为漫反射光线,存在边界效应,其对轮廓成像的一致性不足。

3 平行光源

3.1 平行光源简介

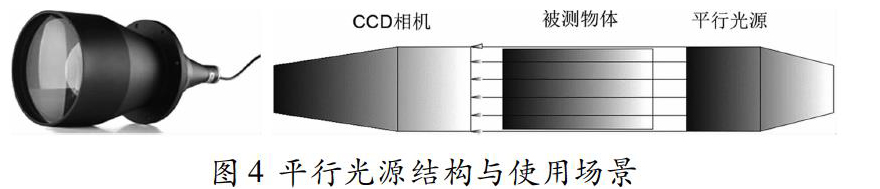

如图4所示,平行光源内部经特殊设计,可以发出平行光对零件进行照射,在使用过程中通常采用背光照射,将光源与CCD相机沿零件所在位置对称放置,相机直接接收光源光线,无反射过程,所成的图像为零件轮廓在光照下的阴影。

3.2 平行光源的优势与不足

在工程应用场景中,平行光源具有下列优势:

(1)平行光源所成像的轮廓一致性强,轮廓边缘不受漫反射及环境影响,几乎不存在锯齿状轮廓失真的问题。如图5所示,同一零件在平行光源背面照射条件下,其边缘轮廓要显著清晰于光滑与环形光源正面照明。

(2)在机器视觉检测中,使用平行光源背面照射时,轮廓检测的精度较高,在理想条件下轮廓检测精度小于1μm[4],在采用常规CCD相机的情况下,精度小于0.01mm[5],在有较高精度要求的检测环境中可以发挥重要作用。

(3)平行光源照射方式下,相机接收的光线为平行光,避免了漫反射,不存在边界效应,其对轮廓成像的一致性较好。

(4)在需要多角度同时打光时,平行光源具有良好同轴性,便于在不同位置安排多角度光源,安装空间较好设计。

在工程应用场景中,平行光源具有下列不足:

(1)平行光源体积、长度均大于环形光源,且在安装时不能与镜头同时处于被检测对象的一侧,这导致在采用平行光源背面照明方法时,结构设计较为困难,往往需要较大安装空间才能实现机器视觉检测的相关功能,成本较高。

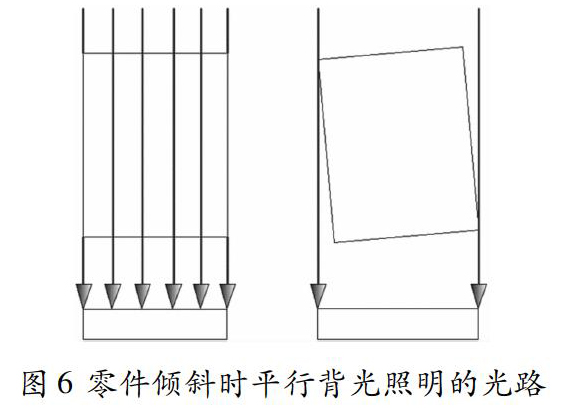

(2)平行光源背面照明时,被检测零件在相机中所成的像是光线被阻挡后阴影的轮廓,但由于待检测的零件无法保证完全竖直,当零件存在不确定的小角度倾斜,采用平行光源背光照明时将出现如图6所示的光路,所成的像分别对应零件上下端面的轮廓,这将超出镜头允许的景深范围,导致无法采集到清晰的图像,使平行背光源在孔零件定位的工程应用中存在困难。

(3)平行光源本身价格较贵,为确保光线的平行度,对相应机器视觉检测系统中工装的精度也具有很高的要求,使得检测系统整体成本偏高。

4 两类光源的对比与选用

4.1 实验对比

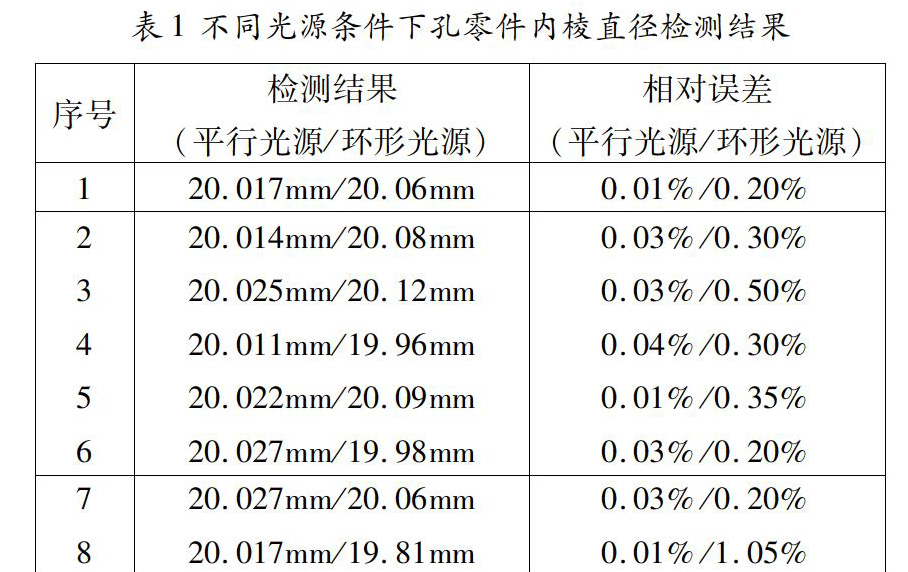

使用长40.00mm,外径30.00mm,内棱直径20.02mm的孔零件进行机器视觉检测,以零件内棱为被检测轮廓,对前文所述不同光源条件下机器视觉的检测精度进行对比,实验结果如表1所示:

实验显示,平行光源背面照明在轮廓检测精度上,要优于环形光源正面照明,更加适用于需要精密检测的对象。

4.2 选型建议

從上文的对比可以分析得知,环形光源正面照明情况下,机器视觉检测系统安装方便,易于检测零件表面特征,成本较低,但精度指标稍差;在平行光源背面照明情况下,机器视觉检测系统精度指标较高,图像质量好,但安装不易成本较高,同时存在一定的检测条件限制。

因此,可以提出以下光源选型的建议:

(1)在精密装配领域,对机器视觉轮廓检测精度要求较高时,优先选用平行光源,同时需对工装进行精巧设计,避免出现零件倾斜导致检测困难。

(2)在零件缺陷检测及表面特征识别领域,优先选用环形光源,能够更好地突出零件表面特征,还可以根据所需检测的表面特征选择定制合适的照射角度,提高机器视觉检测的鲁棒性。

(3)在机器视觉检测系统中,若被检测零件与多自由度运动机构连接,则在零件出现倾斜时,运动机构可矫正倾斜角,此时选用平行光源可避免无法检测的情况。在工程应用涉及装配的环节中,通常单个零件固定,另一零件与多自由度机器人连接进行装配,考虑固定零件一般位于底座之上,缺乏安装平行光源的条件,这种情况下可分别对固定零件使用环形光源正面照射,对连接与多自由度机器人的零件使用平行光源背面照射,最大程度优化机器视觉检测系统的精度。

(4)在所需精度不高,成本与空间限制较大的场合下,优先选用环形光源,同时其照射角度需根据零件特征妥当选取。

5 结语

照明系统作为机器视觉检测系统的关键部分,对视觉检测结果影响很大。本文通过分析两种常用光源的结构特征、工程中的一般使用方式及各自的优劣点,提出了不同场合下光源选型使用的建议,可为工程技术人员对机器视觉检测系统的设计提供参考。

参考文献:

[1]朱博文,马立,陈韦男,华晓青.自动轴孔装配系统的现状与关键技术[J].现代制造工程,2019(05):156-161.

[2]魏东辰,严小军,惠宏超.基于目标纹理的机器视觉转角检测方法[J].导航与控制,2020,19(03):86-94.

[3]徐向东.微型悬丝摆式加速度计惯性组件装配设备研制[D].大连:大连理工大学,2019.

[4]刘长红,徐杜,蒋永平,等.几种光源对光电尺寸检测精度影响的实验研究[C].中国光学学会,中国仪器仪表学会.第三届全国光机电技术与系统集成学术学会第十三届全国光电技术与系统学术会议论文集.2008:271-279.

[5]王泽.无缝钢管直径测量与表面缺陷检测系统研究[D].桂林:广西师范大学,2019.

作者简介:刘航铖(1996— ),男,汉族,四川成都人,硕士研究生,研究方向:机器视觉与精密检测。

- 代理成本视角下的股利政策研究综述

- 加快建材新兴产业发展倡议书

- 以问题导向为目标,发挥科教委组织和个人双重作用,推进建材工业转向高质量发展

- 全面财务预算管理在电力工程企业中的运用分析

- 探究往来账项在企业财务管理中的重要性

- 企业财务管理目标与财务核心竞争力研究

- 新形势下北方电信全面预算管理办法的修订

- 探析如何利用信息化技术提升财务核算及管理重点领域工作效率

- 加快企业财务管理信息化建设的对策分析

- 煤炭企业财务管理存在的问题及对策

- 企业财务共享服务中心模式分析

- 医院全面预算编制探讨

- 企业预算管理的困境与对策

- 浅谈施工企业财务管理的资金运动

- 财务会计在企业管理中的地位和作用研究

- 公务卡使用问题探讨

- 营改增对房地产企业的影响及应对措施分析

- 探析营改增对会计师事务所的影响及应对措施

- 税收筹划、审计意见与企业价值

- 建筑施工企业营改增涉税问题分析

- 营改增背景下施工企业的税收筹划策略

- 浅议营改增对电力企业的影响及对策

- 浅谈旅游文化企业纳税筹划的局限性及其改进

- 地产企业税收常见问题及审计对策

- 企业税务风险内部控制设计和运用

- measurablenesses

- measurably

- measure

- measure against

- measured

- measured up

- measurement

- measurements

- measurement's

- measure-off

- measure-out

- measurer

- measurers'

- measurers

- measures

- measures'

- measure sb/sth against sb/sth

- measure somebody/somethingup

- measure(s) (to do sth)

- measures up

- measure-up

- measure up

- measure up (to something/somebody)

- measure up (to sth)

- measure up (to sth/sb)

- 植性

- 植怨

- 植意

- 植操

- 植杖

- 植杖翁

- 植杖耘耔

- 植松的庭院

- 植林

- 植标

- 植树

- 植树节

- 植树葬

- 植树造林

- 植树造林,莫过清明

- 植株

- 植株的大小

- 植检

- 植棹

- 植植

- 植物

- 植物、动物茁壮生长

- 植物上分杈的小枝子

- 植物中的熊猫

- 植物人