赵志鹏

摘 要:采用液压封隔器卡水、分层的工艺管柱由于其先进性必将会越来越广泛地得到应用,但是从现场应用的情况来看,该工艺管柱的施工成功率较之常规工艺管柱要低。针对液压封隔器丢手工艺管柱的中途坐封,或难以丢手等问题进行了分析,提出了改进措施,优化设计工艺管柱,对封隔器的坐封机构以及坐封启动压差进行改进。现场应用表明,作业施工成功率100%,降低了作业成本和难度,提高了作业施工的成功率。

关键词:封隔器;丢手管柱;倒扣;长开阀

目前油田的绝大部分油区都已进入高含水开采阶段,主力油层大多被非主力油层接替,深井、斜井、定向井及水平井等特殊井的数量越来越多,分层也越来越细,井况日趋恶化,使老油区原油稳产难度增大。油井实施机械分层卡堵水采油技术,封掉高含水层。以控制油井含水的上升,达到有效提液的目的。近几年,随着油田挖潜力度的不断加大,油井泵深不断增大,封隔器施工难度也逐渐增加,对封隔器改进是非常重要的。本文主要针对Y441-Y341两种封隔器施工成功率低进行研究找到原因,根据原因进行改进,从而达到提高施工效率的效果。

1管柱结构及工作原理

该工艺管柱主要由Y441型液压封隔器、Y341型液压封隔器、YDS丢手工具、单流阀

等配套工具组成。管柱下至设计位置后,油管憋压,液压封隔器坐封,继续打压,丢手工具丢手,起出上部管柱,下入生产管柱即可生产。该管柱既可满足直井的使用要求,又能满足大斜度井甚至水平井的使用要求。液压封隔器卡水、分层工艺管柱由于其先进性必将越来越广泛地被应用。但是从现场应用的情况来看,液压封隔器仍存在施工成功率较低的缺点。

(1)少量井中封隔器密封效果差;(2)液压封隔器在下井过程中存在中途坐封的问题。其原因一是结构设计不尽完善;二是使用单位对其性能和要求不熟悉,作業失误,导致封隔器中途坐封;(3)所用油管特别是旧油管的质量普遍偏低,旧油管存在长期受腐蚀或者偏磨,以至于部分旧油管强度难以达到所需要的丢手控制压力而无法丢手,造成不得不重新起下管柱。

主要用于一趟管柱作业射孔和完井系统。施工完成后,可利用回收工具回收,经保养后再次使用。特点:可承受10,000 PSI[70MPa]的压力差;与标准的密封装置和封隔器配件兼容;多个胶筒确保坐封后密封稳定性;封隔装置机械锁定确保坐封后封隔器中心管无位移;不需要进行油管操作。

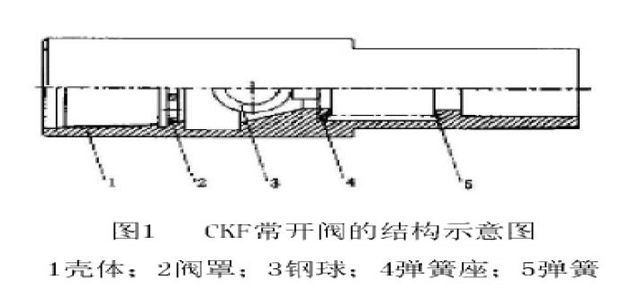

2改进单流阀结构以降低水击压力

所谓水力冲击现象,也就是有压系统中由于管路工作状态的突然改变,使液体流速发生急剧变化,引起管内压强在大范围内波动,形成水击现象。操作上,对于下井封隔器管柱而言,取决于提、刹、放的缓和程度(即延长速度变化的时间)。如果猛提、猛刹、猛放,则会产生巨大的水击压力。从管柱结构上,我们可以进行设计,使得下放施工管柱的时候,液流的速度变化大大地减缓,以此大大地降低水击压力。解决方法是施工作业接单根时,管柱内液流通道保持通畅。为此设计了一套常开阀。

3改进封隔器的坐封机构

原有的封隔器的坐封机构不完善。由于施工作业操作不当急停管柱时坐封活塞会受到向下的惯性力和水力冲击,这个力大得足以剪断坐封启动剪钉,引起中途坐封。经过对封隔器该部件的分析,设计采用液压活塞上行剪断剪钉的结构,活塞的惯性力将传递给中心管,不再作用在剪钉上。这就消除了活塞惯性力的冲击,避免了工具下井过程中突停突放或者由于冲击、震动等原因造成中途坐封,提高封隔器的坐封启动压力。

4现场应用

该卡水分层采油工艺管柱在油田现场施工一次成功率100%,累计增油7.9万吨,减少重复作业21井次,创直接经济效益6125万元。以**井为例。是一口侧钻水平井,作业前全井合采,含水已高达99.2%,作业后封住悬挂器处漏失层,生产侧钻水平段和直井段的一个油层,含水降至56%,效果明显。作业施工时未因为水力冲击或者惯性力的影响而出现中途坐封,坐封打压至14MPa,油管泄露,难以采取液压方式丢手。此时液压封隔器已正常坐封。如果采用常规液压丢手工具,则必须起出全部管柱,重新作业。施工设计封漏分层采油工艺管柱时,采用了可倒扣液压丢手YXD,故上提负荷16kN,将油管正转29圈后,负荷突降,表明丢手成功。

5结 论

采用先液压涨开座卡机构座卡,再下放油管压缩胶筒的方式座封,使其胶筒的密封性更可靠,并且操作简便,显示明显。丢手分离后,留井部分内部是畅通的,可以配合其它工艺措施,如悬挂滤砂管防砂等工艺措施。(1)管柱不仅适用于直井,而且适用于定向井、大斜度井以及水平井;(2)改进后的封隔器坐封、解封可靠,承压能力高,可达3OMPa,适于高压水层的卡封;(3)封隔器不受交变载荷的作用,延长了封隔器使用寿命;(4)完井后管柱处于自重伸长状态,丢手管柱不受生产管柱蠕动的影响,无螺旋弯曲,有杆泵采油时改善了杆、管、泵的工作条件,有利于减少磨损,控制冲程损失,提高泵效;(5)检泵作业时,仅将生产管柱起出,实现了深井浅修;(6)作业施工时,可以减缓水力冲击,消除液压封隔器活塞的惯性力,同时有倒扣丢手方式作为液压丢手方式的有利补充;(7)正常生产时,保持生产通道的顺畅,减少进油阻力,提高了泵效。(8)采取以上措施对液压封隔器工艺管柱进行了改进,保证了工具的可靠性,降低了作业成本和难度,提高了作业施工的成功率,具有重大经济效益和社会效益。

参考文献:

1.董国永.井下作业Hse风险管理[M].北京:石油工业出版社,2002

2.聂海光.油气田井下作业修井工程[m].北京:石油工业出版社,2002

3.施必华,苏庆欣,周宏斌,袁杰,王树海,李波,王建军. 封隔器坐封载荷控制器的研制与应用[J]. 石油机械. 2005(08)

- 温度场作用下沥青路面基层反射性裂缝有限元分析

- 普通国省干线公路桥梁养护技术

- 分析公路裂缝成因及日常养护关键技术

- 探析水利工程维修养护存在的问题及对策

- 金边市城市轨道交通线网规划研究

- 空腹箱形SRC柱压弯剪扭复合受力性能提升研究

- 电气节能技术与电力新能源的发展应用

- 生物质再生剂对再生沥青混合料性能影响研究

- 关于锅炉脱硫系统防寒防冻改造的研究

- 聚磷酸铵复合阻燃剂对沥青性能影响研究

- 河西干旱地区国土绿化现状与对策分析

- 城市道路绿化景观设计与施工养护

- 兰州市暴雨强度公式及雨型的推求研究

- 基于征信查询前置管理系统的设置与实现

- 基于Android的“绿色车间”监测系统的设计与实现木

- 基于以太坊的众筹系统的设计与实现

- 我国科学家在锡基钙钛矿太阳能电池方面取得重要进展

- 健康教育对系统性红斑狼疮患者治疗影响研究

- 经口间歇胃管与经鼻留置胃管在脑卒中吞咽障碍患者应用比较

- 连续护理对妊娠期糖尿病患者妊娠结局影响

- 113例抗结核药物致患者药物性肝损伤临床观察

- 普拉克索联合多巴丝肼治疗帕金森病药效分析

- 围术期预防性使用抗菌药物PDCA循环干预与持续改进

- 入校开展群体性儿童口腔综合干预效果评价

- 62例脐带动脉血pH检测与足月新生儿窒息相关性研究

- condominiums

- condoms

- condonable

- condone

- condoned

- condonement

- condoner

- condoners

- condones

- condoning

- condos

- conducibly

- clear sth up

- clear (sth) up

- clear sth ↔ away

- clears up

- clear the air

- clear-the-air

- clear the way

- clear the way for

- clear up

- clear up / clear sth up

- clear your conscience

- clear your desk

- clear your throat

- 贪满

- 贪滥

- 贪滥蹹婪

- 贪爱

- 贪爱吃东西

- 贪爱女色

- 贪爱小便宜

- 贪爱的样子

- 贪爱财物

- 贪爱财货

- 贪爱酒

- 贪爱饮酒

- 贪狠

- 贪狡

- 贪狯

- 贪狼

- 贪猥

- 贪猥无厌

- 贪猾

- 贪玩

- 贪生

- 贪生害义

- 贪生怕死

- 贪生恶死

- 贪生畏死