赵鑫

摘 要:某发动机动力涡轮盘在进行低循环疲劳试验后,荧光检查发现榫槽部位出现裂纹,通过对榫槽部位的理化分析和试验方案复查,找到了榫槽部位出现裂纹的原因,并提出了相关改进措施。动力涡轮盘低循环疲劳试验中,除轮心外,还需要重点关注榫槽的应力水平,并在试验中加强榫槽的检查,避免试验件损坏,导致无法考核轮心的低循环疲劳寿命。

关键词:涡轴发动机;榫槽;疲劳;裂纹;应力

中图分类号:V228 文献标识码:A 文章编号:1671-2064(2020)08-0111-03

发动机轮盘及其转子都是关键的受力件和旋转件,它们不仅结构复杂,而且转速高、载荷大、工作条件及其恶劣。当离心应力与热应力迭加时,可能会使轮盘局部承受的应力水平很高而进入塑性状态,同时还会出现各种故障或破坏。一旦轮盘出现破坏[1],后果往往是灾难性的。因此必须引起高度重视。

轮盘关键部位的疲劳破坏都可能导致非包容破坏,并给飞机带来危险性影响,应该通过疲劳试验给出它们各自的安全寿命。轮盘疲劳源一般出现在应力集中部位,如各类轮盘的中心孔、偏心孔、螺栓孔和销钉孔、轮缘、榫槽、叶片的榫头、伸根,以及鼓筒的联接部位和轴的突变处等。

某动力涡轮盘完成低循环疲劳试验时后经分解检查,发现轮盘榫槽部位有荧光显示,对榫槽部位进行理化分析,发现榫槽先于轮心疲劳开裂。所以,针对动力涡轮盘这种带榫槽结构的盘类件,除轮心外,还需要重点关注榫槽的寿命计算,并在试验中加强榫槽的检查,避免试验件损坏,导致无法考核轮心的低循环疲劳寿命。

1 试验复查

完成35811次低循环疲劳试验后,对动力涡轮盘进行荧光检查,发现动力涡轮盘榫槽部位出现裂纹,通过理化分析和复查试验方案,发现了裂纹出现的原因。

1.1理化分析

1.1.1宏观检查

通过荧光检查,在一个榫头的第一级榫槽处可见裂纹荧光显像,通过红色标记笔进行标记图1。

1.1.2体视镜检查

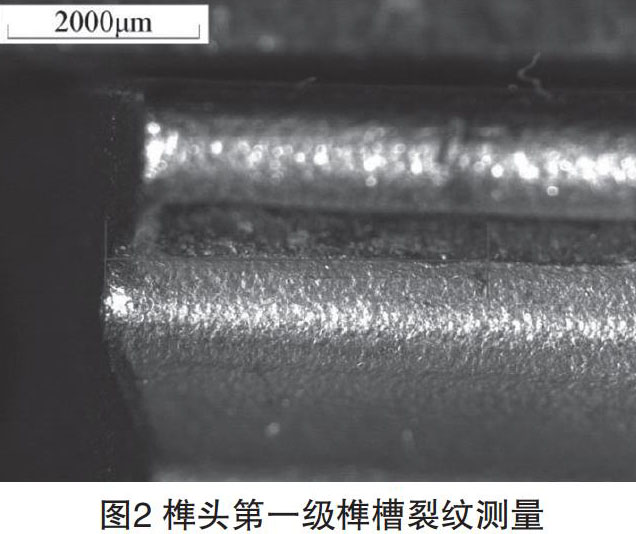

將动力涡轮盘在体视镜下检查,在动力涡轮盘在靠近轴侧,榫头第一级榫槽工作面上根部圆弧角过渡区有一条细小的裂纹,裂纹从榫头侧端面靠轴侧向里扩展,长度约为3.98mm,见图2。

将裂纹打开后,可见断口有明显的扇形区域,断面较平整,可见明显的棱线收敛于第一级榫槽工作面根部圆弧过渡角处,距离靠轴侧端面约1mm的位置。裂纹源为短线源,靠近源区断面呈深褐色,较陈旧,源区、断面均未见明显的冶金缺陷。断口的断裂性质为疲劳,见图3。

1.1.3扫描电镜检查

将裂纹打开后,断口源区在第一级榫槽工作面根部圆弧过渡角处,距离靠轴侧端面约1mm的位置,为短线源(图4a),裂纹源区可见清晰的疲劳条带(图4b)。断口断面未见其他冶金组织缺陷。

1.1.4小结

动力涡轮盘榫头上的裂纹性质为疲劳裂纹,裂纹源在榫头第一级榫槽工作面根部圆弧过渡角处,为短线源。

1.2复查试验方案

采用MSC.PATRAN(软件索取号RT301200)进行有限元前、后处理,采用MSC.NASTRAN(软件索取号RT300800)进行线弹性有限元分析,计算动力涡轮盘低循环疲劳试验载荷。

动力涡轮一级盘缘均布有55个榫槽,忽略安装孔等对计算结果影响较小的特征后,动力涡轮一级盘结构及载荷均具有循环对称性,取包含1个完整榫槽在内的循环对称段作为计算模型。采用十节点四面体网格进行网格划分,共包括185870个单元,278033个节点,有限元网格模型见图5。

发动机上的标准应力循环为:0~最大~0循环;试验循环为:试验下限转速~试验上限转速~试验下限转速。本次计算以轮心为考核点进行载荷等效转换,要求该处应力系数等于1.0。

根据EGD-3应力标准[2],应力系数计算公式为:

式中:

-试验状态等效到0~最大~0循环时的应力,MPa;

-工作状态下的应力,MPa;

-工作温度下材料的极限拉伸强度,MPa[3];

-试验温度下材料的极限拉伸强度,MPa[3];

-上限转速下的应力,MPa;

-下限转速下的应力,MPa。

在给定计算载荷的作用下,工作状态下动力涡轮盘轮心和榫槽部位的当量应力分布见图6,试验状态下动力涡轮盘轮心和榫槽部位的当量应力分布见图7。详细应力计算结果见表2和表3。

由以上公式及应力结果,计算可得轮心处的应力系数为1.001,榫槽的应力系数为1.030。

由于考核部位应力系数不是1.0,需根据下式(2)计算考核部位的试验循环数:

式中:

N-为试验循环数;

Fr-为标准应力循环数;

K-为应力系数;

Y-为寿命散度系数。

根据DEF STAN 00-971中的规定,单个试验件的寿命散度系数取4,当要求的标准应力循环数是9000次时,考核轮心所需要完成的试验循环数:

考核榫槽所需要完成的试验循环数:

考核榫槽所需完成的循环数是30798次,小于考核轮心所需要完成的试验循环数,榫槽部位过考核,可能会早于轮心破坏,试验存在风险。所以,在完成35811次疲劳试验后,在榫槽部位发现疲劳裂纹属于正常情况。

2 改进措施

为了避免榫槽部位过考核,致其早于轮盘破坏,影响轮心的低循环疲劳寿命考核,可以通过调整配重叶片的尺寸和提高试验转速,使榫槽部位的应力系数小于1.0。

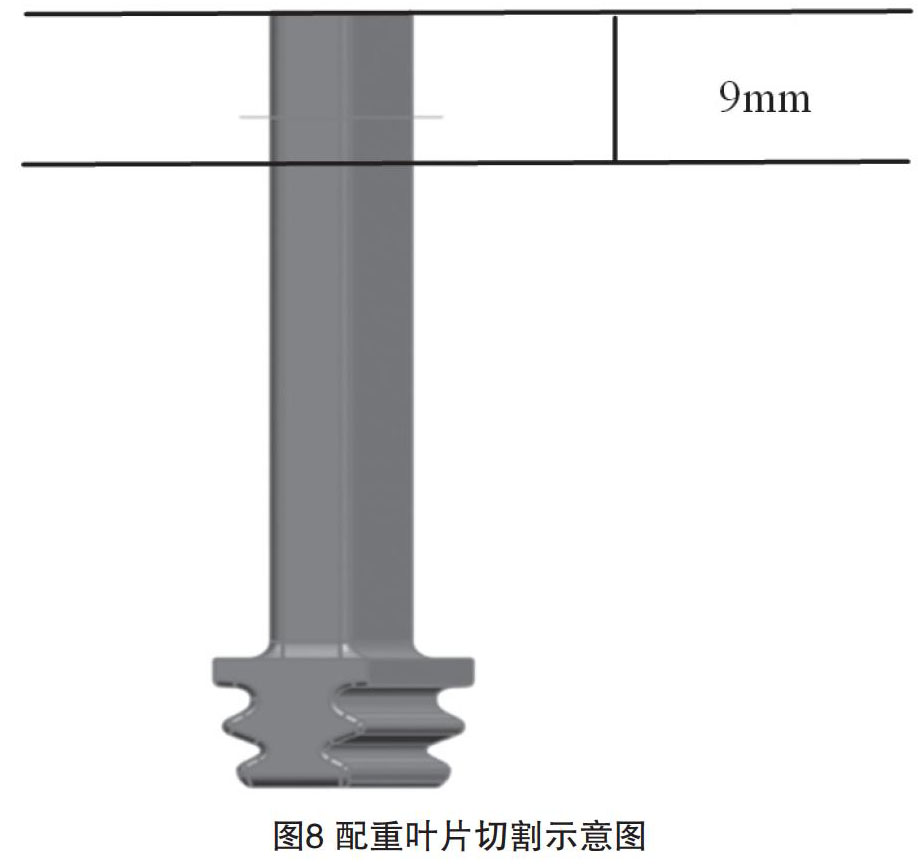

具体的结构改进措施是,将所有配重叶片自顶部切除9mm,示意图见图8。以轮心为考核点进行载荷等效转换,要求该处应力系数等于1.0,根据公式(1),计算可得榫槽的应力系数为0.99。目前,试验已完成36000次,下台检查后榫槽和轮心均未发现裂纹。

3 结论

(1)榫槽的应力系数大于轮心的应力系数,在完成35811次低循环疲劳试验后,榫槽出现裂纹,轮心未出现。

(2)轮盘疲劳试验的考核部位一般为轮心,在载荷计算中,榫槽的应力系数大于轮心的应力系数,可以通过调整配重叶片尺寸和提高试验转速,使榫槽的应力系数小于1.0,有效避免榫槽早于轮盘破坏。

(3)针对动力涡轮盘,除作为考核部位的轮心外,还需要重点关注非考核部位榫槽的应力水平,并在试验后加强榫槽的检查,避免试验件的损坏,导致无法考核轮心的低循环疲劳寿命。

参考文献

[1] 《航空发动机设计手册》总编委会编.航空发动机设计手册第18册[M].北京:航空工业出版社,2001.

[2] 丁爱祥,吴君可,译.斯贝MK202发动机应力标准(EGD-3)[M].北京:国际航空编辑部,1979.

[3] 《航空发动机设计用材料手册》编辑委员会编.航空发动机设计用材料手册(第三册)[M].北京:航空工业出版社,2008.

- 自媒体时代隐私权的法律回应理路

- 论我国知识产权纠纷行政调解制度的完善

- 论盗窃网络游戏虚拟财产行为定性的法律根据

- 排污权交易的公示制度研究

- 民行公诉制度研究

- 网络游戏经济性规制析论

- 我国地方政府债务形成机制及风险防范机制研究

- 政府制度创新对区域经济发展的作用

- 问题与主义:近十年公安警务改革理性反思

- 高铁时代下的乘警勤务模式思考

- 关于行政问责法治化的思考

- 浅析司法机关在社区矫正工作中的问题与对策

- 食品安全与政府监管:反思、经验及对策

- 政府在信访工作中践行法治思维的探讨

- 行政处罚与刑罚的衔接问题研究

- 警察权益保障的立法建议

- 规范性文件制定过程中的法律风险及其防范

- 面向政府公共服务的政务微博框架研究

- 我国政府过程性信息公开的困局与纾解

- 论协商民主广泛多层制度化发展

- 政府行政成本比较研究

- 破解大学生就业困境的“二位一体”路径

- 义务教育系统的特权与治理

- “中国梦”背景下MBA教育规范化研究

- 中国反恐立法的形势问题与对策

- beeper's

- beeping

- beeps

- beeps'

- be equal to

- be equipped to do sth

- beer

- beer gut

- beers

- bees'

- bees

- bees-knees

- be estranged / become estranged

- beeswax

- beeswaxed

- beeswaxes

- beeswaxing

- beet

- beetle

- beetled

- beetler

- beetlers

- beetlers'

- beetles

- beetle's

- 坦

- 坦万虑以存诚,憩遥情于八遐

- 坦克

- 坦克兵

- 坦克打冲锋

- 坦克炮

- 坦克炮放手榴弹——不对口径

- 坦噶尼喀湖

- 坦坦

- 坦坦之备

- 坦坦去愁

- 坦塔罗斯的磨难

- 坦夷

- 坦实

- 坦平

- 坦床

- 坦底

- 坦底、抽工、眠川、杀西、缺丑、劈大、毛根、入开、未丸、约花

- 坦志麦特之父

- 坦怀

- 坦承

- 坦挚

- 坦易

- 坦桑尼亚

- 坦涂