贾俊峰

摘要:在车床上加工蜗杆是车床加工中常见的一种加工方法,行业中也称特殊螺纹。笔者所从事车工工作27年,曾成功解决原卷板机升降蜗杆加工的问题,现将实施经验与大家分享。

关键词:多线;特大升角;分度;刀具;效益

前言

大螺旋升角蜗杆加工的关键问题是采用什么方法分线,刀具合理切削角度的确定,切削方法,装夹定位,以及在加工过程中如何防止振动、扎刀、位移等问题。

一、现状分析

作业区卷板机改进上辊利用丝杠机构用人力进行升降调节,该机构的特点是结构简单,易于制作,缺点是工人劳动强度大,效率低,加工范围小。计划改进用蜗轮蜗杆机构用电机进行传动来控制其升降調节,该机构的特点是传动快,工人劳动强度低,效率高,左右辊调节易于同步控制,卷制加工范围已扩大至δ40×2500,缺点是该机构精度高制作难度大。

存在问题:制作精度低,分线误差大,刀杆强度低,耗费工时高,针对此类难点,笔者进行深入分析,查阅相关资料,进行多次方案论证,确定了一套合理的加工工艺。

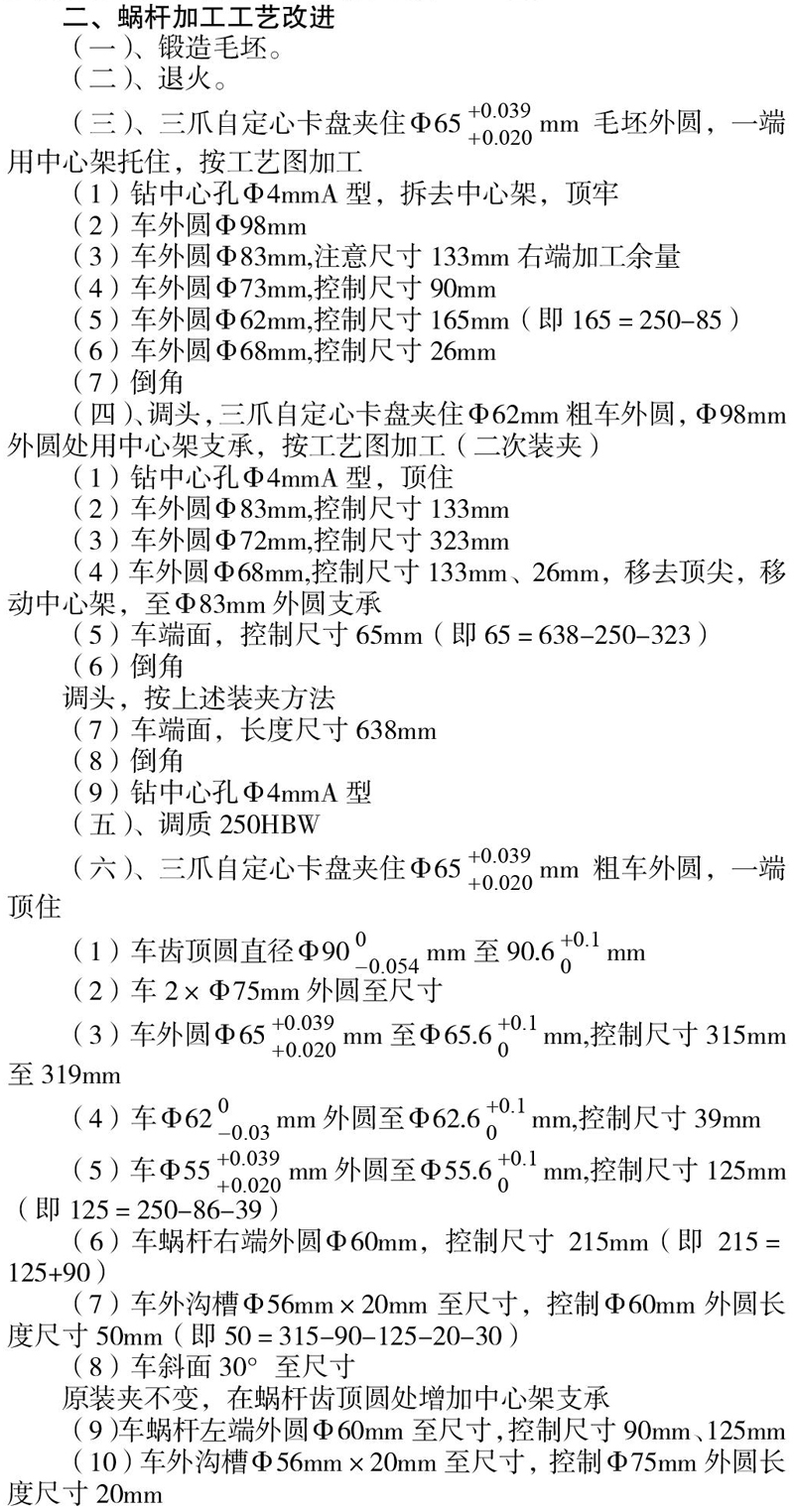

二、蜗杆加工工艺改进

(一)、锻造毛坯。

(二)、退火。

(三)、三爪自定心卡盘夹住Φ65mm毛坯外圆,一端用中心架托住,按工艺图加工

(1)钻中心孔Φ4mmA型,拆去中心架,顶牢

(2)车外圆Φ98mm

(3)车外圆Φ83mm,注意尺寸133mm右端加工余量

(4)车外圆Φ73mm,控制尺寸90mm

(5)车外圆Φ62mm,控制尺寸165mm(即165=250-85)

(6)车外圆Φ68mm,控制尺寸26mm

(7)倒角

(四)、调头,三爪自定心卡盘夹住Φ62mm粗车外圆,Φ98mm外圆处用中心架支承,按工艺图加工(二次装夹)

(1)钻中心孔Φ4mmA型,顶住

(2)车外圆Φ83mm,控制尺寸133mm

(3)车外圆Φ72mm,控制尺寸323mm

(4)车外圆Φ68mm,控制尺寸133mm、26mm,移去顶尖,移动中心架,至Φ83mm外圆支承

(5)车端面,控制尺寸65mm(即65=638-250-323)

(6)倒角

调头,按上述装夹方法

(7)车端面,长度尺寸638mm

(8)倒角

(9)钻中心孔Φ4mmA型

(五)、调质250HBW

(六)、三爪自定心卡盘夹住Φ65mm粗车外圆,一端顶住

(1)车齿顶圆直径Φ90mm至90.6mm

(2)车2×Φ75mm外圆至尺寸

(3)车外圆Φ65mm至Φ65.6mm,控制尺寸315mm至319mm

(4)车Φ62mm外圆至Φ62.6mm,控制尺寸39mm

(5)车Φ55mm外圆至Φ55.6mm,控制尺寸125mm(即125=250-86-39)

(6)车蜗杆右端外圆Φ60mm,控制尺寸215mm(即215=125+90)

(7)车外沟槽Φ56mm×20mm至尺寸,控制Φ60mm外圆长度尺寸50mm(即50=315-90-125-20-30)

(8)车斜面30°至尺寸

原装夹不变,在蜗杆齿顶圆处增加中心架支承

(9)车蜗杆左端外圆Φ60mm至尺寸,控制尺寸90mm、125mm

(10)车外沟槽Φ56mm×20mm至尺寸,控制Φ75mm外圆长度尺寸20mm

(11)车斜面30°至尺寸

(12)车挡圈槽Φ62mm×(3)mm至尺寸,控制尺寸33mm

(13)车挡圈槽Φ52mm×(3)mm至尺寸,控制尺寸80mm

(14)倒角、锐角倒钝

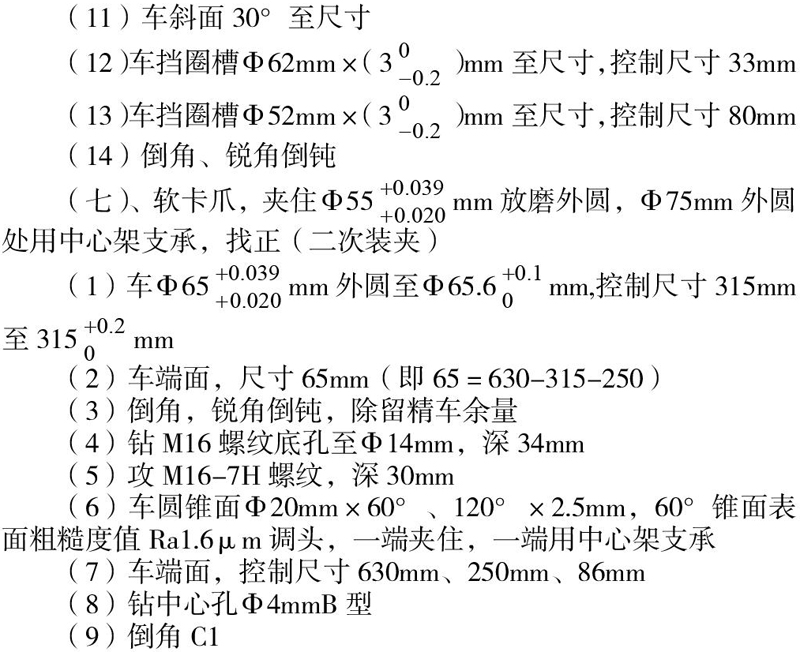

(七)、软卡爪,夹住Φ55mm放磨外圆,Φ75mm外圆处用中心架支承,找正(二次装夹)

(1)车Φ65mm外圆至Φ65.6mm,控制尺寸315mm至315mm

(2)车端面,尺寸65mm(即65=630-315-250)

(3)倒角,锐角倒钝,除留精车余量

(4)钻M16螺纹底孔至Φ14mm,深34mm

(5)攻M16-7H螺纹,深30mm

(6)车圆锥面Φ20mm×60°、120°×2.5mm,60°锥面表面粗糙度值Ra1.6μm调头,一端夹住,一端用中心架支承

(7)车端面,控制尺寸630mm、250mm、86mm

(8)钻中心孔Φ4mmB型

(9)倒角C1

五、改进后

(1)此刀杆制作简单,使用方便、灵活、快捷,刀杆转位部分对弹性孔进行改进,由Φ8降为Φ3,增加拉压强度,与刀体联接处用1:100小锥度设计,后设M12螺柱与刀杆配合,先用合适转位后,用螺母拉紧,完全满足了大切削量所需的强度,与接合部位联接可靠性。

(2)加大切削量,缩短加工时间。粗车时,使用改进后的方法使刀杆水平装刀,使刀尖高于工件轴线0.5mm,这样粗车时不易扎刀。按螺旋升角调整车刀倾斜角度。

六、精车

1、精车蜗杆齿面,由于蜗杆精车刀是双刃卷屑槽的,车刀前端切削刃不能进行切削,所以精车齿面前,再用等齿根槽宽(0.697×6mm=4.2mm)的直槽刀把齿根槽部车到齿根圆直径。

2、精车时,可将不加水的硫化乳化液涂在蜗杆齿形表面,或用铅油、质量分数为10%的红丹粉加L-AN46全损耗系统用油配成切削液,这样可保证齿面光洁,并可延长刀具的使用寿命。

七、加工工艺及刀具的优缺点

(一)、优点

1、制作小锥度可调刀杆改变了圆柱形刀杆的固定方式,通过锥度加大了磨擦力,克服了刀头在切削中受力大,扭转的现象。

2、对操作技术的要求明显降低,此套加工方法在作业区得到推广后,大多数同志学习借鉴也掌握了这种加工方法和工艺,在普通卧式车床上加工这种蜗杆的方法仍不失为一种高效、先进的加工方法。

(二)缺点

在摸索大吃刀,强力切削的模式下还是受蜗杆模数、线数、升角的制约,进步不大。

结束语:

多线、大升角、大模数蜗杆的车削在一般加工条件的维修、修理单位,都是一个棘手的问题和技术难关,它对工人的理论、实践水平要求都很高,在总结吸取别人先进经验和借鉴学习各种先进资料后,结合本单位当时生产条件,完成了这一任务,解决了备件供应中的难题,提高了作业区的加工能力,拓展产品种类。

参考文献

[1]《车工》高级 机械工业出版社

[2]《车工技师》机械工业技能鉴定指导中心编,北京机械工业出版社,1999年.9月出版。

[3]《机械基础》劳动人事部培训就业局编,劳动人事出版社,1985年3月出版。

[4]《机械制图》北京高等教育出版社,2004年7月出版。

[5]《先进刀具》机械工业出版社

- 小学语文教学中小组合作学习的组织与调控

- 谈初中德育教育的创新教学方法

- 探索科学发展观视野下高职学生管理模式

- 探讨农村小学语文教学现状及对策

- “互联网+”背景下的小学数学游戏化教学分析

- 浅谈高中信息技术教学中的问题及对策

- 践行师德,树良好教师形象

- 牵一只蜗牛去散步

- 给孩子一双翅膀,还孩子一片晴空

- 如何在小学语文教学中贯穿创新教育

- 浅谈游戏教学在小学低年级数学教学中的应用

- 小学英语听说能力教学存在的问题及对策

- 高中生物基因本质有效教学策略分析

- 班主任管理工作与语文教学的有效结合探讨

- 口语交际体验式教学对提高小学生朗读能力的效果观察

- 不抱偏见,做学生的守护者

- 新课改背景下高中化学教学策略分析

- 初中体育教学中的长跑教学方法

- 高中学校培养校园足球学生裁判员可行性探讨

- 浅论“戏剧三角形”在家庭教育指导中的运用

- 诗和远方

- 农村学生乘法运算定律学习效率

- 初中化学用语教学的几点尝试

- 让数学和绘本共舞

- 以总书记教育观引领高校青年教师的培养

- more fifty fifty

- more first aid

- more first degree

- more first rate

- more fly by night

- more follow up

- more forward looking

- more four wheel drive

- more free enterprising

- more free for all

- more free market

- more free range

- more free trade

- more full blown

- more full fledged

- more full grown

- more full length

- more full scale

- more full time

- more go ahead

- more god fearing

- more go getting

- more goggle eyed

- more good for nothing

- more good looking

- 显懿

- 显戮

- 显戾

- 显手段

- 显扬

- 显扬于世

- 显扬光大

- 显扬其所经历

- 显扬出众的才华

- 显扬劳绩

- 显扬名声

- 显扬尊崇

- 显扬并提拔

- 显扬德化

- 显扬才华

- 显扬才能

- 显扬文采

- 显扬昌盛

- 显扬武力

- 显扬武威

- 显扬祖先

- 显扬表彰

- 显扬,发扬

- 显扬,宣示

- 显报