张耀奎 马华军

摘要:哑铃形拱肋在腹腔混凝土的灌注过程中容易发生鼓管、甚至爆管等工程事故,本论述以某大跨度连续梁拱桥为工程背景,对采用一次泵送到顶的拱肋腹腔混凝土灌注过程,运用大型有限元软件,通过腹腔无加劲拉板和设置加劲拉板在不同泵压下的灌注分析,得到腹板应力和位移响应关系,从而寻找3 m高哑铃形钢管混凝土拱肋腹腔设计的最优方案。

关键词:哑铃形拱肋;鼓管;爆管;有限元分析;加劲拉板

中图分类号:u448.22 文献标志码:A

0引言

钢管拱肋混凝土的浇筑施工是大跨度连续梁拱桥拱肋施工的关键步骤之一。早期采用人工浇筑方法,目前均采用泵送顶升法,既高效又通过顶升使混凝土密实而免除振捣。高压泵送顶升时每次浇筑一根弦管,两侧对称同时从拱脚至拱顶进行浇筑,且需要足够的泵压,但若泵压控制不当,就容易造成中间腹板变形起鼓、严重时甚至会发生爆管事故,造成重大经济损失。所以要使拱肋腹板在混凝土初凝时间内一次泵送到顶这个过程中,不发生变形起鼓,甚至爆管事故就需要在腹腔设计时采取构造措施。

文献[1]对钢管混凝土拱桥钢管开裂事故进行分析,发现腹腔泵压为0.9 MPa时腹板与上弦管交接处产生的局部应力已经远大于Q345钢的屈服强度,而发生爆管事故,且其腹腔所能承受的最大泵压应为0.228 MPa,为防止爆管采用分仓人工浇筑腹腔混凝土。文献[2]对哑铃形截面灌注时的应力分析后提出,先灌两管再灌腹腔为最安全的灌注方式,且腹腔内灌注混凝时,为预防爆管事故的发生应设置加劲拉杆或型钢加劲。文献[3]针对某工程钢管混凝土爆管事故分析得出腹腔灌混凝土时,腹板与钢管交接处将产生很大应力,应在腹腔增设拉杆予以锚固。文献[4]利用ABAQUS软件分析了系杆拱吊杆锚杯口撕裂灌注事故,得出焊缝质量缺陷和方形锚杯口设置是导致钢板撕裂的主要原因。文献[5]提出对钢管混凝土鼓管防治措施应从材料、构造施工工艺三方面综合考虑。通过以上研究可以分析出钢管混凝土腹腔灌注是其拱肋施工的薄弱环节,为有效防止鼓管事故发生,就必须对腹腔设计采取构造措施,本论述以某大跨度连续连拱桥的为背景,通过理论计算分析,提出具体的预防性设计措施。

1不设加劲拉板腹腔混凝土灌注分析

1.1工程概况

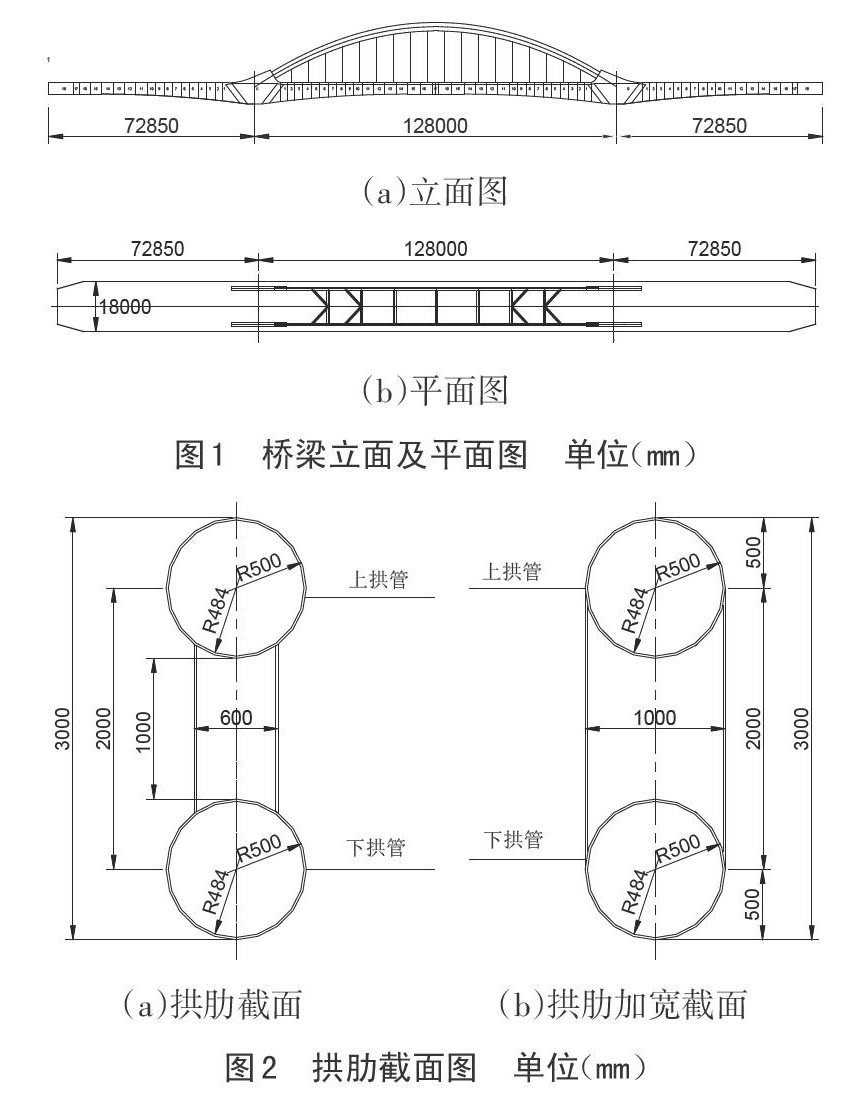

某大跨度连续梁拱桥,主桥采用72+128+72 m预应力混凝土连续梁与中孔钢管混凝土加劲拱组合结构体系。拱轴线采用二次抛物线,中孔跨度128 m,矢高21.333 m,矢跨比1/6。拱肋采用哑铃型钢管混凝土截面。钢管直径1.0m,拱肋全高3 m,腹板宽0.6 m,拱脚局部加宽到1.0m,上下钢管及腹腔内灌注补偿收缩混凝土,两榀拱肋中心距12.8 m,吊杆间距6.0m,中跨共设18对吊杆,每侧18根。全桥共设3道一字形撑和4道K形撑。其桥梁上部结构立面图和平面图如图1所示,拱肋截面图如图2所示。

1.2建立有限元模型

按照施工顺序,当上下钢管混凝土达到设计强度之后,开始灌注腹腔混凝土,但为探究拱肋截面高度对腹板外鼓变形的影响,选取拱肋1 000mm长节段,采用ABAQUS有限元软件建立两个实体模型如图3、图4所示。其中图3为该桥拱肋实际模型,拱肋全高3 000mm,腹板高1 194 mm,图4为某80m下承式系杆拱拱肋模型,拱肋全高2 500mm,腹板高700mm,上下钢管直径厚度与模型一相同。

钢管拱肋和泵送混凝土的材料参数以及拱肋分析的基本假定如下。

1.2.1材料属性

拱肋钢管及腹腔灌注C55补偿收缩混凝土,弹性模量为3.6010t MPa,泊松比为0.2。拱肋钢管为Q345qD型钢材,厚度为1.6 cm,屈服强度为345 MPa,弹性模量为2.06'105MPa,泊松比为0.3。

1.2.2基本假定

小变形,不考虑材料非线性并且不考虑混凝土与拱肋钢管之间的相对滑移,以及混凝土自重对拱肋钢管的压力影响。

1.3无拉板腹腔灌注有限元分析

分别对模型一和模型二进行不同泵压下的灌注分析,其最大应力变化趋势如图5所示。在应力分析中对于钢材这种延性较好的材料,可采用第四强度理论,即Mises屈服准则进行判断。由图5可以看出相同泵压下模型一的最大应力明显大于模型二的最大应力,如图c点所示,当泵压为0.58 MPa时,模型一的最大应力为1100MPa,模型二的最大应力为345 MPa,显然模型一的应力已经远远超过了Q345钢的屈服强度。

当模型一和模型二腹板最大应力达到钢材屈服強度时,其所对应的泵压如图A、B点所示,模型一为0.16 MPa,模型二为0.58 MPa,此时A、B点的应力和位移云图如图6、图7所示,从应力云图可以看到在腹板与钢管焊接处出现最大应力,此位置也是最容易发生爆管开裂的地方;从位移云图可以看出腹板中部变形最大,模型一为10.2 mm,模型二为3.73 mm。

所以由以上分析可知模型一不但容易出现鼓管现象,管内最大承压也无法满足一次泵送到顶的施工要求。由模型一和模型二的对比分析得,腹板高度不同,对灌注腹腔混凝土产生的影响也不同,腹板越高,灌注时产生的弯矩也越大,则焊缝连接处产生的应力也越大,爆管的风险就越大。所以对于模型一腹腔不设加劲拉板直接泵送灌注混凝是不可行的。

2设加劲拉板腹腔混凝土灌注分析

2.1建立有限元模型

文献[1]-[3]都指出在灌注腹腔混凝土时应该设拉板或型钢加劲,但如何布置加劲拉板才能既满足灌注要求又防止鼓管,还有待于研究。该桥拱肋腹腔加劲拉板布置图如图8所示。沿拱轴线纵向布置间距小于等于1 300mm,宽200mm,厚10mm的两层拉板,层间距为500mm。为探究拉板间距和拉板层数对灌注泵压以及腹板应力的影响,建立见表1所列的对照组,并依次编号为A-H,其对应模型图如图9、图10所示。

2.2设拉板腹腔灌注有限元分析

通过有限元分析可知,加劲拉板的设置不同则其在灌注过程中最大应力变化也不同,如图11所示。当设置两层加劲拉板时,可以看出在相同泵压下随着拉板间距的减小其最大应力也迅速减小,如图在一次泵送到顶的最小泵压0.6 MPa下,拉板间距为1 300mm、650mm、325 mm、0mm对应的最大拉应力分别为753 MPa、528 MPa、430MPa、193 MPa,比不设拉板应力减小很多,证明加劲拉板设置能够有效降低腹板最大应力,从而降低爆管的风险。当设置三层拉板时,间距在650mm-1 300mm之间时与两层拉板比较,对减小腹板最大应力的贡献不大,如图0.6 MPa下a、e,b、f点之间的应力对比;当间距小于650mm时,三层拉板的约束效果明显优于两层拉板,如图0.6 MPa下c、g,d、h点之间的应力对比。

由图12设加劲拉板位移变化图可以看出,当设两层拉板时,其位移变化和应力变化是一致的,都随拉板间距的减小而迅速减小,但当加劲拉板间距设置在650mm-1 300mm范围,其位移在3.17 mm-16.9 mm之间,变形较大会出现鼓管现象,由于变形过大图中只给出了b点的位移。当设置三层拉板时,由b、f,c、g,d、h点之间的位移比较不难看出,其最大位移明显小于双层拉板的最大位移。

该项目钢管拱肋截面高度已经达到钢管混凝土拱桥设计规范的上线值,所以其腹腔混凝土灌注是施工重难点,实际施工时还要考虑管道摩阻以及不可预见的阻力,管内泵压大于0.6 MPa。所以由以上分析可知,在一次泵送最小泵压下选用双层拉板0mm间距,即腹腔分仓同时灌注混凝土,是可行的,其应力位移云图如图13所示,在拉板与腹板交接处最大应力193 MPa,腹板最大位移0.706 mm;或采用三层拉板间距小于650mm进行设计,如图14所示,当加劲拉板间距设置为325 mm时,在加劲拉板与腹板交接处最大应力为222 MPa,腹板最大位移为0.213 mm。

3结语

本论述以某大跨度连续梁拱桥为工程背景,通过大型有限元软件,分析了不同泵压下腹腔设加劲拉板与不设加劲拉板灌注时腹板应力和位移变化的异同,研究结果表明。

(1)对于拱肋截面高3 m的腹腔混凝土灌注必须采取构造措施,因为腹板越高灌注产生的弯矩就越大,所以为避免在腹板与上下钢管焊接处产生过大应力,应当在腹腔设置加劲拉板或型钢加劲,以防止发生鼓管或爆管事故。

(2)加劲拉板縱向间距的设置,对拱肋腹腔混凝土灌注的影响很大,间距越小,其所能承受的管内泵压就越大,且腹板产生的应力和位移也随之减小。拉板间距在650mm-1 300mm之间设三层拉板还是双层拉板对腹腔灌注能力的提升并不明显,从经济造价角度考虑选两层拉板较为合适。拉板间距小于650mm时,三层拉板对拱肋腹腔的约束更强,即腹腔灌注产生的应力和变形越小,应优先考虑。

(3)该项目设计采用双层拉板纵向间距小于等于1.3 m,通过论证分析并不能很好的满足一次泵送到顶的施工要求,主要是因为在加劲拉板与腹板焊接处容易产生较大的集中应力,从而导致加劲拉板失效,建议采用腹腔分仓同时灌注,或采用拉板间距小于650mm的三层拉板设置。

- 大数据时代企业经营管理浅析

- 研发投入对企业绩效影响探究

- 市场经济背景下企业经济管理模式问题探讨

- 我国中小民营企业品牌建设研究

- 浅析情感管理在企业管理中的应用

- 我国企业金融风险预判机制与防范架构体系的建立

- 新形势下企业经济管理的创新策略

- 信息化背景下企业采购管理的完善探讨

- 信息化对企业标准化建设及企业管理的作用

- 企业管理创新在企业市场竞争中的意义

- 试论传统文化对现代企业管理的影响

- 国有企业兼并重组实践研究

- 浅析“互联网+智能售后”服务行业

- 基于“互联网+”时代下江苏省中小民营企业转型 发展对策研究

- 中国国内旅游消费与居民收入关系的协整分析

- 黄山旅游产业现状及转型发展趋势研究

- 高质量发展下中国ODI逆向技术溢出的产业结构升级 效应分析

- 基于双边市场理论的分享经济平台企业定价分析

- 共享经济的现状以及市场的开拓

- 基于Logistic回归分析的二手车电商模式选择研究

- 农村电子商务人才培训现状分析

- 粤港澳大湾区跨境电商发展对策研究

- 农村电子商务地域化助力地方经济发展的策略分析

- 我国跨境电子商务的发展模式与策略建议

- 电子商务信用危机测度及对策研究

- sign somebodyon/up

- signs on

- sign sth off

- sign sth ↔ away

- sign sth ↔ over

- signup

- sign up

- sign-up

- sign up for

- sign up (for sth)

- sign²

- sign¹

- sikh

- sikhes

- paddler

- paddlers

- paddles

- paddle's

- paddle steamer

- paddle²

- paddle¹

- paddling

- paddock

- paddocked

- paddocking

- 海南大温室

- 海南岛

- 海南梅兰芳

- 海南热

- 海南省

- 海南话

- 海南话拼音方案

- 海县

- 海参

- 海参之王

- 海参崴

- 海参长刺

- 海变田成

- 海口

- 海口河目

- 海台子

- 海右

- 海叶子

- 海吃

- 海含地负

- 海吹

- 海员

- 海员之国和渔人之家

- 海味

- 海味山珍