杨鹏

摘要:隧道工程处于地形复杂区域,受到地质地形和气候因素的影响较大,增加了施工难度,这就凸显出隧道施工质量控制的重要性。在项目开展中,需要在施工方案设计中协调各方因素,并对隧道施工质量进行严格控制,制定科学的隧道施工质量控制标准,强化质量管理,提高隧道施工质量,保证交通工程行车安全。以隧道施工质量控制关键技术为核心,从施工设计、施工技术和施工预案等方面分析,控制隧道施工质量,优化技术方案,落实隧道施工质量管理职责,加强施工工艺和施工技术的创新,促进隧道施工工程综合效益最大化。

关键词:隧道工程;施工质量;超前支护;注浆

中图分类号:U455.1 文献标志码:A

某隧道工程建设中,从西北向南东方向斜穿阿尔金山山脉,隧道里程为YK285+435(zK285+440)-YK292+962(zK292+965),总长8054m,最大埋深520m,建设区域处于高寒干旱地区,是一个双洞石质型隧道。通过地质勘查结果显示,隧址区分布4条断层,其中达巴特能科泽断层(F5)、阿尔金山南缘断裂(当金山口一后塘北断裂)(F7)、大鄂博图断层(F6),由于洞身穿过断层,对隧道工程影响较大,再加上地下水环境复杂,使得该隧道施工质量影响因素较多,施工难度大。对此,为了保证施工质量,要结合工程概况,优化隧道施工设计方案,实施隧道施工质量控制措施,加大對隧道施工质量的管控力度,提高隧道工程质量,进而保证交通工程行车安全。在这样的环境背景下,探究隧道施工质量控制的关键技术具有非常重要的现实意义。

1根据围岩级别采用不同的施工方案

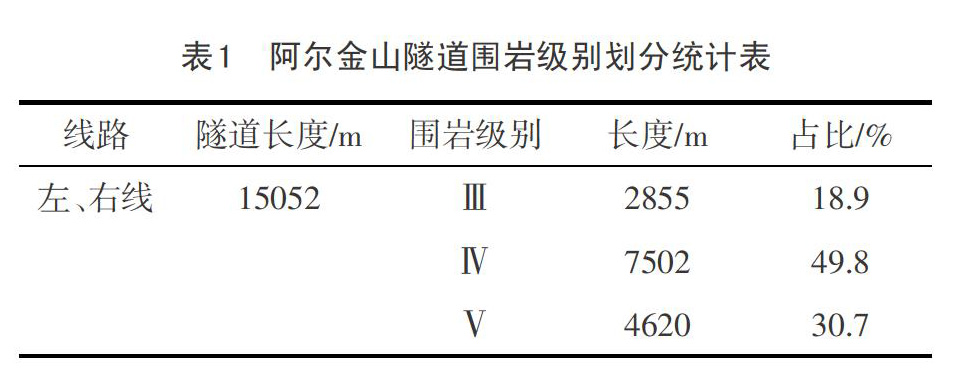

表1为本隧道工程围岩级别,隧道工程以Ⅳ级围岩为主,V级围岩次之。为了保证施工质量,实现对隧道施工质量的控制,在明洞段针对不同级别的围岩要选择不同的施工方案。

1.1V级围岩

在V级围岩处理中,针对洞口处软弱围岩段,选择Ф42mmx4mm超前小导管对洞口位置软弱围岩进行超前支护,形成环向搭接结构,设置间距为35cm,每环设有37根,搭接长度150cm。运用型钢辅助支护,型钢支护间距为80cm,型钢拱架连接方式为钢筋连接,环向间距1m。搭设完成后,在表面喷射厚度为25cm的C25混凝土,为了防止混凝土裂缝问题,挂贴西8钢筋网,提高混凝土结构稳定性。初期支护仰拱封闭,全断面模筑C30钢筋混凝土二次衬砌50cm。针对洞身V级区域性F5、F6和F7断层破碎带段,超前支护采用西42mmX4mm超前小导管进行环向搭接,搭接长度达到200cm,运用型钢辅助支护,型钢支护间距为80cm,型钢拱架连接方式为钢筋连接,环向间距1m;搭设完成后,在表面喷射厚度为25cm的C25混凝土,为了防止混凝土裂缝问题,挂贴φ8钢筋网,提高混凝土结构稳定性。选择122b型钢拱架,D25注浆锚杆,初期支护仰拱封闭,全断面模筑C30钢筋混凝土二次衬砌55cm。

1.2Ⅳ级围岩段

在Ⅳ级围岩段处理中,针对Ⅳ级围岩一般地段,超前支护采用西42mmX4mm超前小导管环向搭接,选择116型钢拱架支护,型钢支护间距为60cm,型钢拱架连接方式为钢筋连接,环向间距1m。搭设完成后,在表面喷射厚度为22cm的C25混凝土,为了防止混凝土裂缝问题,挂贴西8钢筋网,提高混凝土结构稳定性。采用西22水泥药卷锚杆,全断面模筑C30混凝土进行二次衬砌,二衬内设单层钢筋网。针对Ⅳ级软弱围岩段,超前支护采用φ42mmx4mm超前小导管环向搭接,选择118型钢拱架支护,每榀钢拱架之间采用φ22钢筋连接,环向间距1m,搭设完成后,在表面喷射厚度为22cm的C25混凝土。选择西22水泥药卷锚杆,全断面模筑C30混凝土进行二次衬砌,二衬内设单层钢筋网。

1.3Ⅲ级围岩段

在Ⅲ级围岩段处理中,喷射厚度为12cm的C25混凝土,在拱墙上铺挂规格为20cmx20cm的西6钢筋网,设置φ22水泥药卷锚杆,长度为250cm,间距120cm,运用模筑C30混凝土进行二次衬砌,无仰拱。

2优化施工技术

2.1超前支护技术

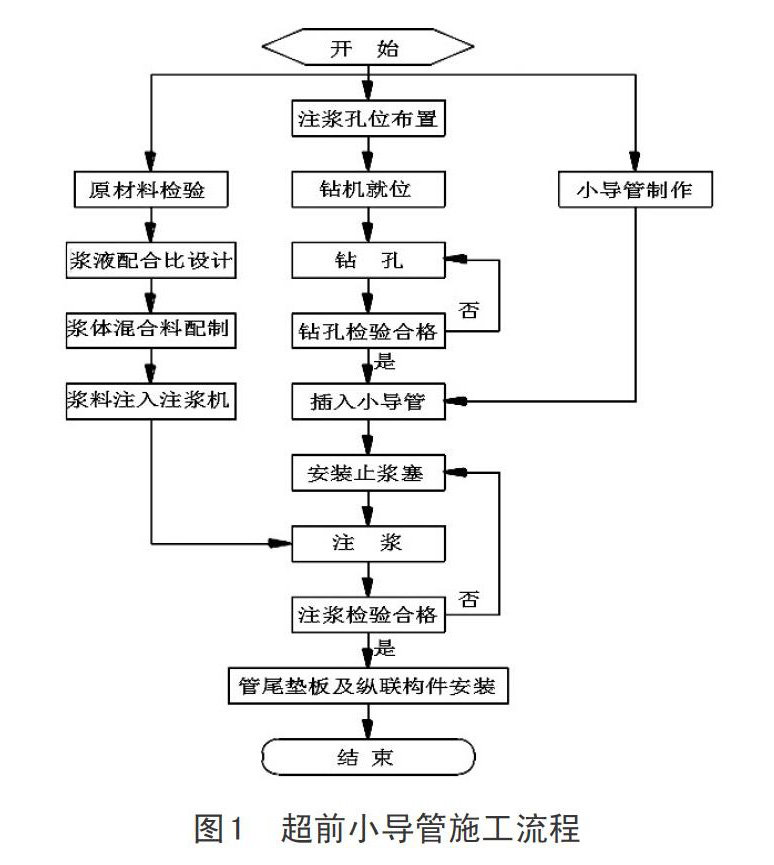

本隧道工程施工中,针对Ⅳ级、V级围岩选择超前小导管支护方式为主,按照“短台阶、强支护、早成环、紧二衬”的原则进行。图1为超前小导管施工流程。

在施工中,选择引空顶入法进行超前小导管安装,根据小导管构造设计要求进行钻孔,超前小导管构造示意图如图2所示,钻孔直径超过钢管直径5mm左右,把小导管穿到钢架,选择钻机进行顶入,顶人长度低于钢管长度,并通过高压风吹扫钢管内砂石。在小导管安装完成后,在孔口和周围裂缝位置用塑胶泥进行封堵,并在工作面喷射混凝土。注浆之前,要开展压水实验,保证机械设备状态良好、管路连接完好,选择群管注浆方式,提高注浆效率。

2.2超短台阶法

在隧道开挖中,除了运用超前小导管进行超前支护方式对围岩进行加固处理之外,还可以结合工程施工情况,应用超短台阶法,如图3所示,在初期支护中形成封闭环,提高超前支护的稳定性与承载力。为了保证施工质量,超前支护做好后才能开展隧道开挖工序,开挖进尺为1m以内,紧紧跟着开挖面进行初期支护。台阶长度要在隧道开挖宽度1.5倍以内,由垂直台阶开挖至底部,台阶长度为2m左右,有利于对炮眼深度的控制,减低翻渣工作量,装渣机必须紧紧跟着开挖面,提高装渣效率,根据初期支护形成断面时间与上半部分断面施工空间进行确定台阶长度。在上部开挖中,由于空间施工面大,容易形成较大的渣块,尽量布设密集的中小炮眼,通过先拱后墙的施工方式,保证上部稳定的同时,开展下部开挖作业,合理控制用药量,适当减少下部掘进循环进尺,若无法保证围岩稳定性,应左右错开施工,保证隧道施工的顺利进行。

3加强富水段的防排水设计

通过对隧道地下水分布情况和地质情况分析,发现地下水多为基岩裂隙水,承压性较弱,含水介质之间有很大的差异性,使得地下水的补给和排泄比较复杂。在F5、F6、F7破碎带中,储存着大量的地下水,这就增加了施工难度,施工过程中会由于地下水复杂分布而发生涌水、突水问题,降低隧道施工的安全性,影响施工进度,还会对地下水环境造成严重的破坏。因此,要加强对富水段防排水设计,根据地下水发育情况,综合治理,排堵结合。

3.1环向注浆止水措施

针对掌子面有多处的线状或股状的出水点,水压和水量均较小的情况,采用环向注浆止水措施。在具体实施中,施工人员要初期支护全断面中设置12根注浆小导管,导管型号为西42mmX4mm,设置各个导管间的间距为100cm,在初期支护中,注浆小导管会沿着钢拱架边缘一同打入到围岩处,将注浆小导管的端部与钢拱架相连,运用焊接的方式连接,选用水泥一水玻璃进行混合注浆,水玻璃浆液浓度控制在40波美度,设置1:1的水灰比。在注浆过程中,设置1.0MPa压力,注浆完成后保证终压为2.5MPa,按照注浆止水效果,适当注浆导管的搭接方式,发挥出环向注浆止水法的作用,保证施工质量。

3.2帷幕注浆止水措施

在掌子面防排水中,結合掌子面涌水点集中且水头压力大的特点,一旦涌水后会保持长时间大面积的涌水,施工中选择帷幕注浆止水法,可以有效阻止掌子面涌水点的大面积出水。在施工过程中,施工人员要将地下水引入到掌子面边缘的集水坑中,在涌水口处设置φ108minx4mm的钢管,直接连接集水坑,施工人员要保证掌子面内部积水全部排到集水坑中,再用抽水设施,将集水坑中的积水全部抽干,保证止浆墙干燥无水,有利于后续止浆墙施工作业的有效开展。同时,施工人员要清理止浆墙施施工范围中的围岩,排除和清理施工作业面中的破碎围岩、岩体碎屑和岩石渣等垃圾,一旦发生围岩破碎情况,选择小导管对破碎围岩位置进行注浆加固处理,及时封堵出水的裂缝,达到注浆止水效果。止浆墙施工完成3d后,对止浆墙进行径向注浆,根据工程情况开展关水试验,检查止浆墙的密封性,排除漏水情况,保证注浆止水效果。

3.3泄水洞排水措施

在涌水量较大的情况下,由于水头压力大,会直接破坏隧道结构的稳定性,延长施工进度。在这种条件下,考虑到地质条件因素,制定泄水洞排水方案,泄水洞纵面低于隧道主线标高3m左右,可以控制主洞水位,加快排水速度。在泄水洞横断面设计中,要保证泄水洞开挖的便利性,有效控制泄流涌水,降低断面面积,控制工程造价。此外,通过泄水洞勘查前方隧道的地质情况,采用排堵结合的方式,避免大量地下水的涌出,影响隧道施工区域地下水环境,对当地生态环境造成不可逆的破坏。

4做好隧道保温措施

由于本隧道工程处于高寒半干旱气候区,季节性温差较大,施工过程中必须做好隧道防冻保温措施,进而保证隧道施工质量。按照施做位置不同,大致可分为三类,即中间隔热层法、外隔热层法和双隔热层法。采用中间隔热层法由于隧道围岩后期变形挤压隔热层,使隔热材料孔隙率降低,无法达到隔热效果。在这种情况下,选择外隔热层法,可以保证衬砌围岩的保温隔热效果,所形成的隔热层不会破坏原有的结构受力状态,可以实时监控到隔热材料使用情况,一旦隔热保温功能失效,立即更换隔热材料。经过详细的技术分析和比较,推荐使用外隔热层法。根据本项目隧址区气候、气象特点,考虑在隧道进口700m、出口800m范围进行隧道保温防冻设计,阿尔金山隧道进口700m、出口800m范围在二次衬砌内表面铺装5cm厚的保温结构层,保温结构层采用聚酚醛热固性保温材料,表层敷设6mm厚纤维增强板。

5结束语

综上所述,在隧道施工中,要制定科学的施工质量控制方案,根据围岩级别采用不同的施工方案,优化施工技术,加强富水段的防排水设计,做好隧道保温措施,进而提高隧道施工质量。

- 多媒体技术在《兽医临床诊疗技术》课程教学中的应用

- 《家畜育种学》教学中存在的问题与对策

- 动物生理学情境化教学设计浅探

- 奶牛乳房炎诊断方法研究进展

- 奶牛乳腺防御机理及乳房炎防治研究

- 通山县规模放养土鸡新城疫免疫失败的原因及对策

- 水灾后规模畜禽场生产管理技术要点

- 肉用种牛的饲养与管理

- 初生仔猪的饲养管理技术措施

- 种用犊牛培育措施

- 洪涝灾害对动物疫病防控的影响及对策

- 热应激对种猪的危害及防范措施

- 猪的热应激及其预防措施

- 高致病性猪蓝耳病的综合防制措施

- 血象分析在犬获得性溶血性贫血诊断中的应用

- 高温对种公猪生产性能的影响分析

- 母猪流产的原因及防控措施

- 犬累卡佩斯病的诊断及手术疗法

- 仔猪副伤寒的诊断与综合防治

- 南方几种常见羊病的综合防治

- 万寨乡羊布氏杆菌病的发生情况及防治

- 猪流产性疾病的防控措施

- 非典型犬瘟热继发湿疹的诊断及病因分析

- 母猪繁殖障碍的原因与防治措施

- 金华地区规模猪场猪寄生虫病调查及防治

- unstatic

- unstatical

- unstatically

- unstation

- unstationary

- unstationed

- unstationing

- unstations

- unstatuesque

- unstatuesquely

- unstatuesqueness

- unstatuesquenesses

- unstaunch

- unstaved

- mouth organs

- mouthpiece

- mouthpieces

- mouths

- mouthwash

- mouthwashes

- mouth-watering

- mouth watering

- mouth²

- mouth¹

- movabilities

- 针对

- 针对具体情况决定解决问题的办法

- 针对具体病情

- 针对学习的人的能力、志趣等具体情况进行不同的教育

- 针对对方的论点还击

- 针对某种情况而采取的处理方法

- 针对病症用药

- 针射

- 针尖

- 针尖上削铁

- 针尖上削铁——受益不多

- 针尖上削铁——小抠

- 针尖上削铁——有也没多少

- 针尖上削铁——有限得很

- 针尖上打擂台——拼的就是精细

- 针尖上放芝麻——难顶带(戴)

- 针尖上落灰——微乎其微

- 针尖上落芝麻

- 针尖上落芝麻——难得

- 针尖儿对麦芒儿

- 针尖削铁——收获不多

- 针尖大的眼,可进斗大的风

- 针尖大的窟窿斗大的风

- 针尖对麦芒

- 针尖对麦芒——一个比一个尖(奸)