喷油滑片空压机系统油路设计分析

黄帆帆

摘要:滑片空气压缩机具有结构简单、零部件少,转速低、可靠性高,运转平稳、噪声低、振动小、效率高,使用寿命长等特点。喷油滑片空气压缩机油路设计对压缩机的运行起着决定性的影响。通过分析喷油滑片空压机的油路设计,详细介绍如何通过油路设计让滑片空气压缩机各个部位得到润滑,揭示一种如何以方便、高效的方式实现喷油滑片空气压缩机的高效率运转的油路设计方法。

关键词:喷油滑片空压机;润滑油;回油管

传统的滑片机的主要缺点是滑片与转子、气缸之间摩擦比较严重,因而产生较大的摩擦损失。尤其是压缩机转速较高时,滑片在离心力的作用下紧贴气缸,滑片紧贴转子往复运动,此时滑片与气缸之间、滑片与转子之间摩擦与磨损非常严重,导致压缩机无法正常工作。滑片机的摩擦损失约占总损失的99%以上,因此解决滑片机的摩擦问题是关键,而油路设计是解决摩擦问题的关键。本文根据滑片机的特性原理进行了油路设计分析。

1 滑片空气压缩机工作原理

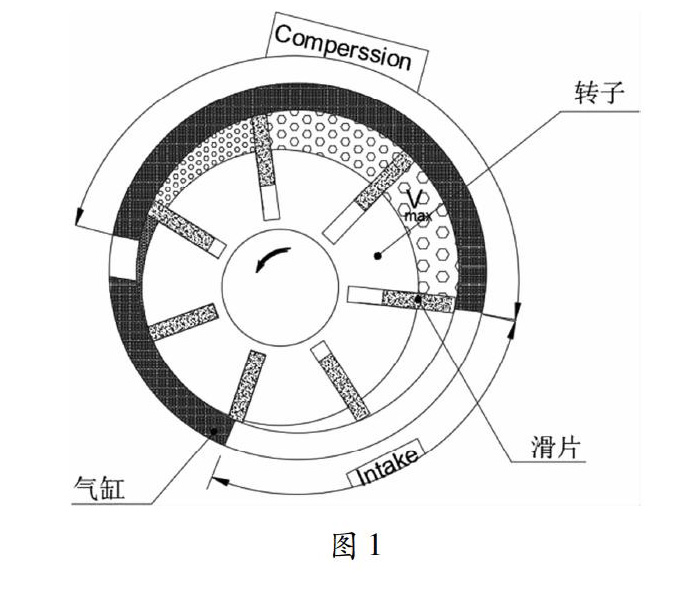

它主要由转子、定子(气缸)和滑片等三部分组成,其中转子上开有轴向的凹槽,滑片在其中径向自由滑动。定子为一个气缸,转子在定子中偏心设置,使二者在几何上相切(在实际结构中,切点处保持一定间隙)。当转子旋转时,滑片在离心力的作用下甩出并与定子通过油膜紧密接触,相邻两片滑片与定子内壁间形成一个封闭的扇形空气腔——压缩腔。随着转子的连续运转,压缩腔容积从小到大周而复始地变化。

气缸上设有吸气和排气孔,压缩腔最大时吸气完成,随着转子转动,压缩腔的体积随着滑片滑出量缩小而缩小,气体被压缩。当组成该压缩腔的前滑片达到排气孔的上边缘时,该压缩腔与排气孔相通,则压缩结束,排气开始。当该压缩腔的后滑片越过排气口时,排期结束。转子继续旋转容积开始增大,留在余隙中的高压气体膨胀。当压缩腔的前滑片达到吸气孔口的下边缘后,与吸气相通,重新吸入气体。

2 润滑油主要作用

润滑油在喷油滑片空压机系统中扮演者重要的角色,相当于人体的血液,它起到冷却、润滑、密封、防锈、减噪、缓冲、清洗等作用。油路设计对压缩机运行的可靠性和经济型有着决定性的影响。

3 喷油滑片机系统油路设计分析

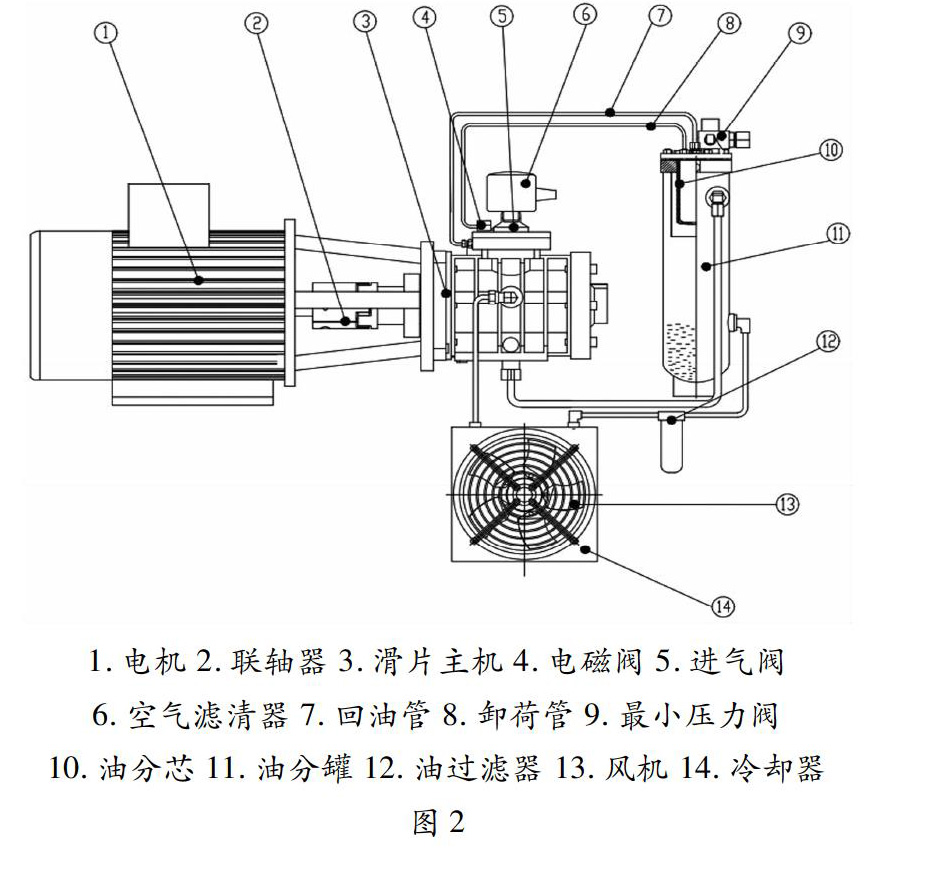

空压机开机工作后,为了快速建立油压,当系统压力低于最小压力阀设定值(0.3~0.4Mpa)的压力下,最小压力阀处于闭合状态。油压建立起来后,在压力的作用下油分罐内下部的润滑油被压出,经过油过滤器滤除油中的杂质颗粒,减少机器的磨损,再经冷却器降低润滑油的温度,送回到主机。进入主机内部主油道的油分为三个路径。滑片压缩机主要运动部件有转子、滑片,要使压缩机正常工作,必须在他们有相对运动表面之间的摩擦副以及与固定的缸体、前轴承座、后轴承座、轴承之间形成的摩擦副和支撑之间建立起可靠的润滑油。另外要确保各运动件相对摩擦面之间有一定的储油,来保证机器刚刚启动时各摩擦副的润滑,避免因缺油而擦伤或抱死现象的发生。

1.电机 2.联轴器 3.滑片主机 4.电磁阀 5.进气阀6.空气滤清器 7.回油管 8.卸荷管 9.最小压力阀10.油分芯 11.油分罐 12.油过滤器 13.风机 14.冷却器润滑路径一:(如图3)气缸上设有若干喷油孔(油道1),进入主机的润滑油首先经过主油道经气缸壁上分部的若干的小通道(油道1)直接喷入气缸内。喷油口开设的位置很重要,要注意以下几点:第一,要确保喷油口在第一腔也就是进气完毕的封闭腔(最大腔进气完毕)的后面腔。因为油是不可压缩的,如果在进气完成进入会占用进气空间,从而影响进气量。第二,喷油口的位置要确保在始终小于油分罐压力(0.3—0.4MP)的压缩腔。因为润滑油是通过油压差将润滑油压入主机内,要始终保证机头进油口压缩腔的压力小于油分罐内最小的压力,也就是最小按压力阀设定的压力。第三,保证喷油通量的前提下,喷油口面积越小,油滴的体积越小,所带走的热量越多,冷却效果越好。喷入气缸内的润滑油保证转子与滑片之间、转子与滑片之间、滑片与滑片之间油膜层的顺利建立,起到密封、润滑、冷却、清洗、减磨、缓冲等作用,进入主机的大量润滑油跟随高压空气排除形成循环油路;

润滑路径二:(如图3)转子与轴承座端面,轴承端面上设有环形油槽,油槽开设的位置必须在转子端面与轴承座端面交集的地方,否则会造成压缩腔相通,高压气体向低压腔走,造成功耗大排量低。次油槽的润滑油,保证转子与端面润滑油的供给,保证转子与轴承座、滑片与轴承座端面油膜的建立,增加其密封性和减少磨损。这部分油直接跟压缩空气汇合,跟随空气排出实现油路循环;

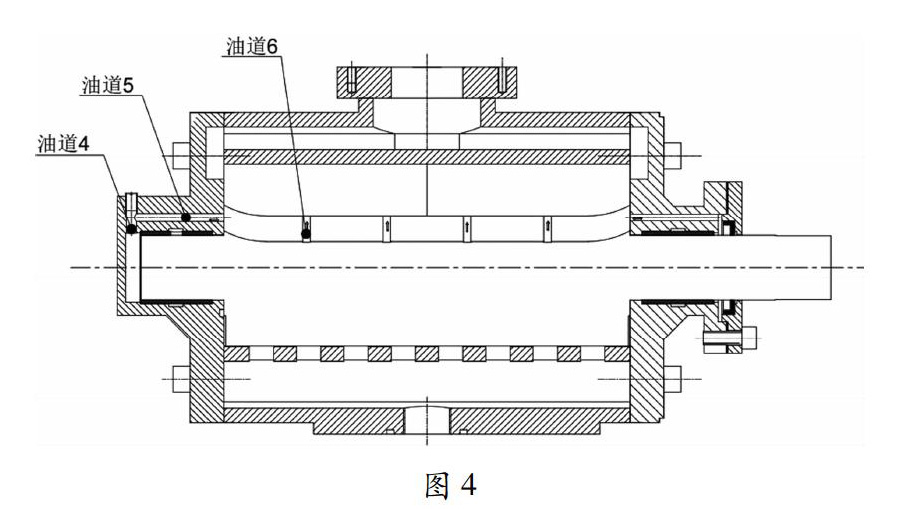

润滑路径三:(如图3)前后轴承座上设有油道3,与油道3相通的轴承座上设有油槽。滑动轴承装在轴承座上,滑动轴承上设有几个均布排布的油道,与轴承座上油槽相通。主油道经油道3,直接通向轴承座油槽内,在经过滑动轴承上油孔进入滑动轴承与转子运转摩擦副表面。保证轴承与转子、转子端面与轴承座端面间得到冷却和润滑,高压润滑油顺孔进入滑动轴承内部,使转子悬浮与滑动轴承内部减少磨损。从转子与滑动轴承余隙中流出的润滑油(如图4)进入轴承座的油经油道4、油道5直接从轴承座油道通向转子内储油槽中,滑动轴承上开有若干径向油槽(油道6),油槽(油道6)开设在转子槽低压腔侧。润滑油(如图4)经轴承座工艺孔进入转子槽的底部,由于油是不可压缩的,此处建立的背压可使滑片更緊密与气缸的表面贴合,减少泄漏,同时润滑和冷却滑片与转子,也为下此开机储存一部分油。转子上设有若干油槽(油道6),在压力和重力的作用下从油道6排出,与压缩空气相汇合形成整个封闭的油路循环。

三路润滑油在压缩的过程中以气相和液相两种形式存在,在主机内与压缩空气汇合,经排气口随压缩空气进入油分罐。处于液态的润滑油占了多大部分,通常直径在1—50um,其余还有一小部分的油接近气体分子数量级,仅有001um。油分罐内设置有旋转通道,其中直径大于1um的液态油进入油分罐首先通过旋转通道,在离心力的作用下被甩在壁上,然后在重力的作用下落到分离器的底部,这部分油约占混合润滑油的99.7%,另外直径小于1um的油滴采用聚结方法滤出,这种方法实际上采用一种多孔过滤材料(超细玻璃纤维),直径大于材料孔径的油滴,在元件表面滤出来。然后利用过滤材料内部流道形状和大小的改变,可使进入其内部的小直径油滴在惯性力在作用下,在材料的纤维上聚结成大直径油滴聚结在油气分离器的底部,经回油管送入滑片机主机进气口与空气汇合进入下次润滑循环。传统回油管上设有回油单向阀和节流小孔,单向阀的增加要增加两个漏油接头点,而且回油节流孔很容易堵塞,造成跑油。本回油管下端设有鸭嘴形回油口结构,回油管插在油分芯内集油凹槽内,其中鸭嘴的设计增大了堵塞面积,起到节流和防堵塞的作用,避免回油管在回油的同时会带走部分气体和因回油管堵塞造成的跑油现象的发生。

4 结语

从上述喷油滑片机油路结构的设计,很好地揭示了一种解决转子磨损、噪声、泄漏、跑油、密封和排气温度高等问题的油路设计,具有结构简单、可靠性高及操作方便等优点。

参考文献:

[1]郁永章.容积式压缩机技术手册[M].机械工业出版社,2005.

[2]马国元,彦启森,江亿,等.双层滑片压缩机的动力特性分析[J].制冷学报,1999.

[3]李辛沫,耿爱农,更葵花,等.旋转钢套式制冷压缩机减磨与密封结构的探讨[J].润滑与密封,2006,175(4):159-160.