特大型沉箱预制施工工艺研究

张宇+刘鹏飞

摘 要:随着沿海城市交通事业的蓬勃发展,对基础建设不断提出新要求。沉箱的重量随着施工工艺实际情况和需要而不断增大,目前国内预制沉箱的重量从几百吨逐渐发展至数千吨甚至上万吨。沉箱重量的提高有利于大型基础结构的稳定,但其预制施工又成为了一个新的难题。本文结合大连南部滨海大道工程主桥基础锚碇大沉箱的施工实例,分析了超大型沉箱预制中的难点及关键点,尤其是面对北方寒冷气候所实施的冬季施工质量保证措施,为今后大型构件预制提供丰富的借鉴。

关键词:特大型沉箱;预制;冬季施工

中图分类号:U443.1 文献标识码:A 文章编号:1006—7973(2017)03-0041-03

1 项目概况及沉箱要求

大连南部滨海大道跨海大桥,即大连星海湾大桥,为中国首座海上地锚式悬索跨海大桥。全长约6公里,主桥820米,其中主桥主跨460米,两侧边跨各180米,主桥为双塔三跨地锚式悬索桥。桥塔采用“门”式框架混凝土结构,桥塔高达112.31m,对下部锚碇结构提出了新的要求。后经过设计反复验算,锚碇结构采用重力式沉箱基础。

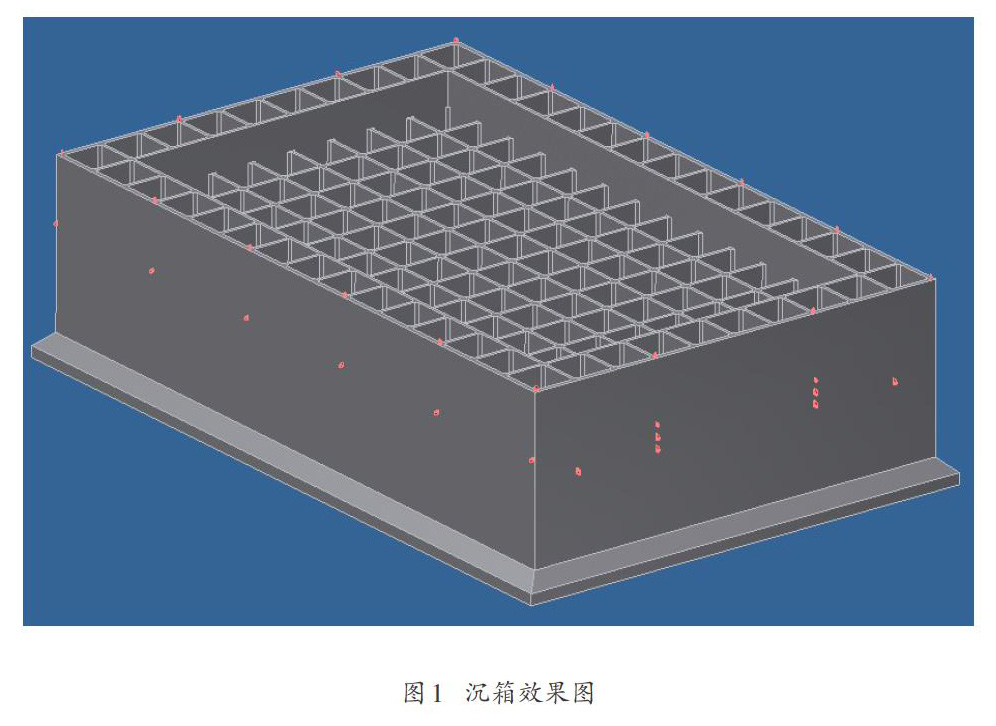

本工程共需预制大沉箱两个,沉箱尺寸为69m×44m×17m,是当时国内最大的沉箱,共设150个舱格,舱格尺寸为4.26m×4.04m。沉箱施工使用两种高性能混凝土,抗冻等级达到F350。顶口以下5m范围内处于水位变动区和浪溅区,强度设计为C45,其余部位为C35。单个沉箱混凝土方量约10400m3,钢筋用量约1128.23t,总重约26000t。沉箱效果图如下:

2 预制将或面对困难

2.1 工期紧、工作量大

大沉箱预制混凝土总方量约20800m3,钢筋总量约2250t,单个沉箱150个舱格,仅模板配备就多达2800t,工作量十分庞大。而按照施工进度计划,预制工作需在5个月内完成,工期全程跨越冬季,其中还包括中远船坞15天放水时间及春节假期,施工强度可想而知。

2.2 技术难度大,质量要求高

本工程结构的设计基准期为100年,这对混凝土耐久性提出较高的要求。由于大连地处北方,混凝土的抗冻性是确保耐久性的重要指标。

锚碇沉箱底板厚1m,单次浇筑方量达2154m3,大体积混凝土防裂是本次沉箱预制施工质量控制重点和难点,项目部依托沉箱数模、物模试验实施有针对性的技术措施,保证沉箱预制质量。

2.3 混凝土冬季施工

本工程工期全程跨越冬季,所有前期准备工作及现场施工控制全部按冬季施工要求进行。因此,必须采取大量的切实可行的措施,加大投入,方可确保工程冬季施工期间的各项指标受控。

3 超大型沉箱预制施工工艺及难点控制

针对超大型沉箱预制将或遇到的难题,项目组进行了有效的控制和解决,最终顺利完成了超大型沉箱的预制施工。本文现结合工程实例,将预制工艺及控制方法进行介绍。

3.1 预制场地选择

沉箱设计尺寸较大,常规预制场无法满足沉箱预制需要,因此选择旅顺中远2#船坞作为沉箱预制场地。船坞位于大连市旅顺开发区羊头洼,船坞尺度为550m×68m×12.96m,坞门槛顶标高为-8.67m,船坞底标高-9.46。

选择的船坞与水域衔接,出运条件方便;船坞建设规模较大,满足预制需求;且具备较好的稳定性和承载力,是预制超大型沉箱的理想场地。

3.2 预制工艺及施工方法

3.2.1 沉箱施工段划分

沉箱高69m,平面宽度达44m,底板厚度1m,外壁厚度0.45m,隔墙厚度0.3m。考虑实际工程进度需求、混凝土浇筑的连续性、模板稳定性等因素对沉箱预制进行施工段划分。在首层施工时,中间预留1.5m宽闭合块后浇带,使用微膨胀混凝土浇筑。

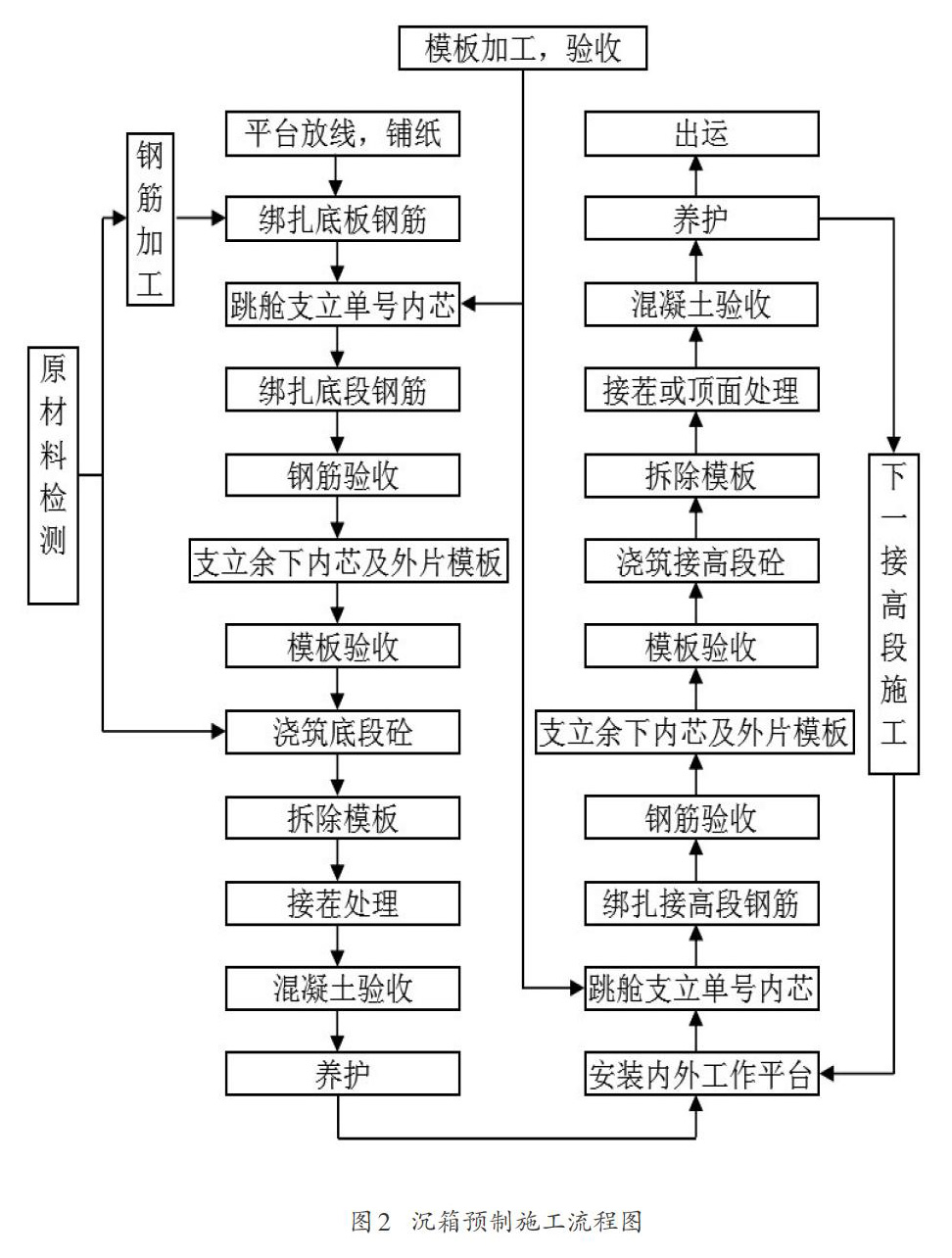

3.2.2 沉箱施工流程图

3.2.3 钢筋工程

沉箱预制施工,单个沉箱需耗钢筋1128.23t,总共有5种规格,最粗规格达Φ25。钢筋的加工的规范和要求严格按照《水运工程质量检验标准》(JTS257-2008)和《水运工程混凝土施工规范》(JTS202-2011)执行,本文不再赘述。

钢筋的绑扎分为三个方面工艺:

(1)首层钢筋绑扎。在底模板支撑完成之后,根据设计图纸就钢筋位置进行放线标记。首层钢筋根据放线位置进行绑扎,为了防止钢筋过重,而导致保护层变化,需要在每个内芯下设置八个架立筋。下层钢筋需要一次绑扎成型,底板钢筋绑扎完成后,测量放出隔墙位置并向上绑扎隔墙钢筋,绑扎时严格控制网眼尺寸,在有预埋件的位置做避让。

(2)上层(2~4层)钢筋绑扎。内芯支立完成后开始绑扎上层钢筋。横隔墙方向采用吊装钢筋网片的工艺绑扎钢筋,纵隔墙方向采用吊装竖向筋网片,水平筋利用12m长托盘进行穿插绑扎。

(3)闭合块钢筋。为保证闭合块后浇带与已浇筑混凝土的连接强度,在接缝处隔墙水平筋内侧预埋钢筋,保证抗拉性能。闭合块钢筋设置为双排Φ12的接茬钢筋,间距20cm,长度1m,伸入两侧混凝土墙各50cm。

3.2.4 模板工程

沉箱整体高度达17m,分成四层进行预制。对预制工程最大的考验就是模板安装,既要保证工程质量,同时又要确保施工安全。

3.2.4.1 模板配备

根据工期要求及沉箱预制工艺确定模板配备数量,工程中共配备各种型号模版672套,总计重量超过2800T。

3.2.4.2 模板加工、拼装

由于模板尺寸跨度较大,为了保证模板刚度,板面全部采用大片钢板制作,涉及到的异型板主要是底层芯模加强角及压浆板、底层外模趾部模板。拼装工作在加工平臺上进行,采用焊接形式,保证密闭和整体抗弯。

3.2.4.3 模板安装

首层模板施工工艺:模板加工拼装→测量放线→内芯模板支立→外片模板支立→模板验收→混凝土浇筑→保温养护→模板拆除

模板安装前对平台进行清理,在底胎上做好各种尺寸标记,包括:前、后壁,侧壁,隔墙,趾部位置线。底板及墙体首层钢筋绑扎完成后,支立芯模,内芯下部必须用专用混凝土垫块垫在钢筋上,芯模之间采用丝顶及螺栓固定。芯模安装完成进行外模安装。外模体积较大,为了预防混凝土浇筑过程中,模板移位,所以要确保所有模板的准确性。第一片外模安装时,使用垂球确保纵断面尺寸及规范,在用螺栓连接内外模板,并紧固螺栓。设置完成第一片外模之后,之后的模板参照首片模板位置进行安放,同时使用定位仪器进行检测校对。底层模板安装完成。

混凝土浇筑完成之后,并且经过规定的养护期,确保强度之后,进行拆模。拆模方法由外向内。先抽出穿芯板木楔,然后卸下螺栓,但每片至少有6根保险螺栓(上下各3根)保留。以先支立的后拆,后支立的先拆为原则,将模板拆除堆放至临时存放场地,刮灰刷油,准备下一个循环。

上层模板施工工艺:操作平台安装→测量放模板底标高线→混凝土接茬面凿毛→内芯模板跳舱安装→钢筋网片组装→剩余内芯模板安装→外片模板安装→混凝土浇筑→保温养护→模板拆除。

首层模板拆除后,在已经完成的下层混凝土上安装上部操作平台。操作平台完成后,人工和机械和通过操作平台完成上部施工。按照规范要求,对已经完成的混凝土进行遭毛清洗处理。其他施工工藝同首层模板安装拆卸工艺。

3.2.5 混凝土工程

为了保证计划进度,工程施工横跨冬季,在混凝土施工介绍中,本文重点突出冬季混凝土施工的质量保证措施。

3.2.5.1 混凝土拌制

混凝土拌制前,应对入场材料进行检测,并且土工布覆盖,尽量保证材料干燥,防止结冰,水泥在需放置暖棚储存。拌制混凝土采用加热水的方法,水温不大于60℃,若达不到热工计算的要求,则采用骨料加热法,骨料的加热温度不得超过40℃,具体温度值由热工计算确定。

搅拌前,骨料必须清洁,不得含有冰、雪等冻结物及易冻裂的矿物质,含泥量不得超过规定值,掺含钾、钠离子早强型防冻剂时,混凝土中不得混有活性骨料。外加剂采用无盐类防冻剂,大体积混凝土加用引气剂或引气减水剂,配置防冻剂溶液要有专人负责,严格控制防冻剂等外加剂的掺量。外加剂必须使用符合设计规范规定,并经公司中心试验室的同意,并符合《混凝土外加剂应用技术规范》的规定,方准使用。

拌制采用封闭的拌合站。拌合站设有带保温层的水箱2个,容量在70T左右,混凝土拌合水温度应控制在50℃。控制混凝土出搅拌机的温度不低于10℃。

3.2.5.2 混凝土运输和浇筑

尽量缩短在混凝土的运输时间,在运输罐车罐外部加设棉被、无纺布等保温材料;采用泵送方式进行浇筑,泵车灰管缠绕棉被等隔温层。如果气温低于0 0℃,可能会导致混凝土失温加快,则需要用蒸汽对模板和钢筋做加热处理,保确保凝土入模温度不低于5℃。

3.2.5.3 混凝土养护

沉箱拆模后立即用塑料布覆盖,在冬季养护采用“布设蒸汽管道+搭设暖棚”方法保证养护期间的温度。

蒸汽管道布设环绕在凝土图内侧,如需穿过混凝土,可采用金属管预埋方式,但必须经过设计确定。沉箱外部则需要把蒸汽管道直接固定在外模桁架上面。

暖棚搭设在沉箱外部,确保浇筑完成的混凝土均能包裹于暖棚之内。暖棚的搭设要保证其安全性和稳定性。

暖棚的侧面骨架可由外模桁架担当,无需专门再进行搭设。暖棚保温层采用无纺布与外界隔离。

4 结束语

本文在跨海桥梁蓬勃发展的基础上,以大连南部滨海大道工程为例,对大型沉箱的预制技术做了详细的叙述,尤其说明了超大模板的安装过程及技术难点,为以后特大型沉箱的施工积累有效的经验。

参考文献:

[1] 宋志宏,孔春杰. 深度探讨沉箱在水下施工中的应用[J]. 科技资讯,2009.

[2] 卢永昌. 大型深水沉箱码头设计施工优化研究[D]. 南京: 河海大学 2007.

[3] 中华人民共和国行业标准 JTJ144-1-2010港口工程荷载规范[S].北京:人民交通出版社,2010.