基于云平台的摩擦提升机滑动预警系统研究

乔涛涛 吴建 任晓前 王前

摘要:结合当前网络技术及传感器技术的发展,针对煤矿安全的问题,文章设计了一套基于云平台的摩擦提升机滑动预警系统,给出了设计内容以及技术路线,对于保障煤矿的安全生产具有很强的理论价值和现实意义,也为新技术在传统工业的应用提供了一种新的思路。

关键词:云平台;摩擦提升机;滑动预警

1 摩擦提升机滑动预警系统研究进展

现代矿井提升机提升量大,速度高,已发展成为电子计算机控制的全自动重型矿山机械。提升设备主要由提升钢丝绳、平衡钢丝绳、提升容器、井架、天轮、井筒设备(包括罐道、罐梁等)等组成。多绳摩擦式提升机在工作时利用摩擦传递动力,钢丝绳搭放在摩擦轮的摩擦衬垫上,提升容器悬挂在钢丝绳的两端,在容器底部还悬挂有平衡钢丝绳,钢丝绳以一定的正压力紧压在摩擦衬垫之上便产生摩擦力。在此摩擦力的作用下,钢丝绳便跟随摩擦轮一起运动,从而实现容器的提升或下放。由于多绳摩擦式提升机具有安全性高、钢丝绳直径小、主导轮直径小、设备重量轻、耗电少、价格便宜等优点,发展很快。除用于深立井提升外,还可用于浅立井和斜井提升。由于摩擦提升靠提升钢丝绳和摩擦衬垫之间的摩擦力来传递动力,因此有出现滑动事故的危险。

分析事故造成的原因,有人为因素存在,但更重要的是对提升机滑动现象的认识不足,对滑动事故的重视度不够,对滑动预警的手段缺乏所致。因此,有必要开展摩擦提升机滑动方面的研究,研制相关滑动预警系统,为提升机安全运行提供理论支撑和技术保障。本文的意义在于为煤矿安全生产保驾护航。

防滑设计及防滑计算并不能完全解决摩擦提升机滑动问题,因此,防滑装置对于提升机滑动事故具有重要的作用。防滑制动功能多集中在提升机监控系统中,例如ABB,SIMAG,GHH等公司生产的提升机监控系统具有滑动检测的功能。紧急制动时摩擦轮制动力矩过大是导致滑动事故的一个重要因素,因此,为了防止滑动事故的发生,国外一些公司研究和开发出了恒减速液压制动系统。例如SIMAG公司生产的ST3-D型液压站为双泵双阀恒减速液压系统。在系统方案设计方面,潘弘等提出了使用MCGS组态上位机,使用PLC作为下位机,并以OPC进行通讯的提升机滑绳保护系统方案。马军提出了使用VC6.0开发上位机,利用HY-8021采集处理传感器信号,通过总线与PC机进行通讯的钢丝绳防滑在线监测系统方案。许伟伟等提出了应用三菱FX2N型可编程控制器和VISUAL BASIC(VB)6.0技术,设计提升防滑绳安全保护监控系统。贾福音等设计了一种防溜车制动装置,其原理是该装置在正常提升时,弹性元件被液压力压在待工作位置。当出现滑绳或溜车时,由电磁阀泄流,夹持摩擦体,夹持提升绳,使提升绳在摩擦力作用下制动。

云计算(cloud computing)基于互联网的相关服务的增加、使用和交付模式,通常涉及通过互联网来提供动态易扩展且经常是虚拟化的资源。云是网络、互联网的一种比喻说法。过去在图中往往用云来表示电信网,后来也用来表示互联网和底层基础设施。因此,云计算甚至可以让用户体验每秒10万亿次的运算能力,拥有这么强大的计算能力可以模拟核爆炸、预测气候变化和市场发展趋势。用户通过电脑、笔记本、手机等方式接入数据中心,按自己的需求进行运算。

云计算逐渐广泛应用于教育、商业等行业。教育在云技术平台上的开发和应用,被称为“教育云”。云教育从信息技术的应用方面打破了传统教育的垄断和固有边界。物联网是新一代信息技术浪潮的生力军。物联网通过智能感知、识别技术与普适计算广泛应用于互联网各方面。物联网作为互联网的业务和应用,随着其深入的发展和流量的增加,对数据储存和计算量的要求将带来云计算需求的增加。云计算在工业中也有所应用,因此开发一套基于云平台的摩擦提升机滑动预警系统具有一定的创新性和研究价值。

2 本文研究的主要内容及特色

本文主要从几个方面研究开展:(1)滑动预警判据理论研究。根据摩擦提升机运行特点,对滑动故障进行判断,对滑动判据进行理论研究。在提升机运行时,通过安装在摩擦轮和导向轮的编码器检测到摩擦轮和导向轮2个速度值V1和V2,当△V1=|V1-V2|大于滑动速度设定值时,表明提升系统出现滑动,经过时间△t后,检测到滑动速度差值△V2,若△V1>△V2,说明滑动处于越滑越慢,属安全滑动,此时由软件系统发出滑动报警信号,提示司机注意;若△V1<△V2,说明滑动越来越快,滑动呈发散状态,属危险滑动,此时由软件系统输出控制信号,自动断开提升机系统安全回路,实现提升机制动,当摩擦轮停止后,若检测仍属危险滑动,则启动钢丝绳制动机构实现滑动保护。(2)滑动预警系统数据采集硬件结构设计。对系统所涉及的硬件进行选型设计,包括数据采集、数据处理、控制系统等。系统是基于西门子S7-300型PLC而开发的,利用STEP7编程软件的语句表指令对程序进行编写。可实现提升机运行全过程的滑动安全保护及盘式制动器回油路堵塞保护等功能。(3)滑动预警系统云平台建设及终端人机交互设计。利用云平台,设计不同终端交互人机界面。(4)滑动制动机构优化设计。为有效制止滑动,设计相关制动机构并进行优化。

3 本文研究的技术路线

系统主要实现的功能为:(1)实时检测:能在提升作业全程实施滑绳速度在线监测,当出现滑绳时,能显示滑绳速度并发出报警信号。(2)危险滑动消除:当危险滑动出现时,能对提升机实施安全制动,并启动钢丝绳制动机构,并对钢丝绳不造成损伤,消除危险滑动。(3)回油路保护:可对盘式制动系统回油路堵塞进行保护,实时监测盘式制动系统回油路压力,当提升机制动时,回油路发生堵塞时开启旁油路,实现堵塞保护。(4)多种控制方式:对于钢丝绳制动机构,具有自动与手动2种控制方式,且可方便转换。(5)系统自检:在系统自身出现故障不能正常工作时,能够监测并显示故障原因,以便于用户及时维护。(6)云平台查看:在系统运行时实时联网,将数据传入云平台,通过云平台处理传递给客户端进行有效的操作。

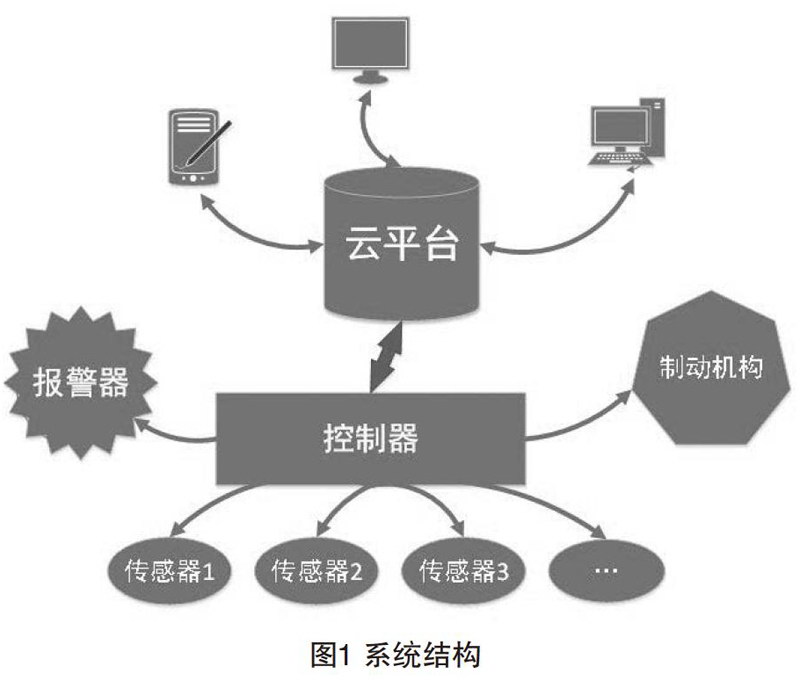

依据所要显示的功能系统主要构架如图1所示。本文主要依据几个步骤开展:(1)总体系统结构设计。下位机包括控制器、报警器、制动机构、传感器等。上位机包括显示器、工控机、手机等手持设备。通过云平台与控制器交换信息,将传感器采集信息、控制器控制信息通过云平台与上位机进行交换,通过云平台对数据进行分析与交互,实现多终端监控报警。(2)利用编码器获取提升机转动脉冲信号,将速度脉冲信号转换成速度及加速度信号,依据滑动判据理论对信号进行分析处理,判断是否出现滑动,并将此信息通过云平台传递给终端设备。(3)控制器根据通过云平台传递过来的终端设备人机交互指令或传感器所采信息进行判断,执行报警或开启制动机构。(4)利用proe以及有限元软件等对制动机构进行优化设计。(5)滑动保护方法。本系统监控及控制对象包括液压系统、钢丝绳制动机构。液压系统是钢丝绳制动机构实现制动和开启的动力源,并配有大容量的蓄能器,本系统可对液压系统进行实时监控,当发现断电时,立即切换到蓄能器应用状态,以保证在断电的情况下,钢丝绳制动机构能够正常开启。当产生危险滑动时,系统自动控制钢丝绳制动机构,提升钢丝绳的制动,从而消除滑动,达到滑动保护的目的。(6)回油路堵塞保护是在安全制动时,通过输入到软件系统中的检测到的回油路中的压力值是否下降到要求值判断能否回油。若不能回油,则通过软件系统输出控制信号使2位2通阀的旁油路回油。

4 结语

本文根据当前摩擦提升机滑动预警研究进展情况,结合当前网络技术开展新型的预警系统研究,设计了系统总体结构,给出了研究内容及技术路线。本预警装置对于保障煤矿的安全生产具有很强的理论价值和现实意义,也为新技术在传统工业的应用提供了一种新的思路。