中海油东营港2×50000吨级液体化工品码头扩建工程施工工艺

陈月新

摘 要:中海油东营港液体化工品码头工程位于渤海湾西南岸,工程所在海域施工环境十分恶劣,因此,选取合适的施工工艺十分关键。本文结合工程实例,根据现场施工条件和水文条件,提出合理的施工总体流程和施工工艺,并阐述混凝土结构工程中硅烷防腐施工的应用情况,并总结施工过程中质量控制要点及相关注意事项。

关键词:码头工程 硅烷浸渍 防腐技术 施工工艺

工程概况

东营港立足黄河三角洲,依托山东半岛城市群,面向环渤海经济圈,重点服务于石油化工、盐化工、能源、机械制造、现代物流等临港产业,腹地范围包括鲁北及晋冀。本工程建设规模为2个5万吨级原油燃料油卸船泊位(水工、工艺兼顾8万吨级油轮),设计年通过能力为1060万吨;年吞吐量为1000万吨/年。水工建筑物结构安全等级均为Ⅱ级。拟建码头工程位于渤海湾西南岸,工程所在海域风急、浪高、雾多,月平均有效工作日不足15天,且全年冰冻期长达3个月,施工环境十分恶劣。施工区域常年受海水侵蚀,尤其进入冬季后风浪大、气温低,对码头结构混凝土抗腐蚀性提出更高要求,故整个工程混凝土外露表面需进行硅烷浸渍防腐施工,要求对混凝土表面处理和施工工艺按《海港工程混凝土结构防腐技术规范》(JTJ275-2000)有关规定进行喷涂或辊涂。

现场施工条件

施工现场条件分为工程所在地形地貌及与周边的关系,交通运输条件和自然经济条件,以及对施工的影响,是保证施工顺利进行的重要环境条件。

东营港位于黄河流域经济开发带与环渤海经济圈的交汇点,毗邻海港,通港交通公路与北京、青岛、济南、天津等大中城市相连,具有十分优越的地理位置和区位优势,自然资源丰富。

施工现场位于山东省东营市东营港经济开发区,原东营港政府已建设9公里引堤,在此基础上继续延伸2.6公里引堤。本次工程不包括引桥部分,且原政府引堤不能保证提供为施工通道,因此5万吨级石油化工码头只能海上施工。

气象水文条件

本工程位于鲁西北黄河三角洲五号桩附近,属北温带大陆性季风气候区,气候特点:冬季寒冷、夏季炎热、气温年季差较大。冬夏季风向变化具有明显的季风特征,多大风天气,年降水量偏少,降水量季节分布不均匀,主要集中在夏季。多年平均气温为11.7℃,年内最高的月平均气温为33.9℃,极端最高气温为39.6℃,年内最低的月平均气温为-2.9℃,极端最低气温为-18.0℃。空气湿度大,多年平均湿度达65.6%;多年平均年降雨量为542.4mm,历年月最大年降雨量为176.2mm,历年月最小降雨量为2.1,平均降雨日数70天,月最多降雨日数12.3天,月最少降雨日数2.3天,1小时最大降水量89.5mm。降水多集中在7、8、9三个月,最少降水量一般在1、2、3三个月。年平均降雪天数16天,年最多降雪天数28天,最大积雪厚度150mm。多年常风向及频率为SSE、E向,频率10%,次常风向及频率为ENE、S向,平率9%;夏季平均风速3.1m/s,冬季平均风速3.3m/s,最大风速21m/s,极大风速36.9m/s。年平均受台风影响2.9次,年平均寒潮影响次数6.3次。6级以上大风日数多年平均40日/年。

本工程靠近M2分潮无潮点,风增减水影响明显,潮差变化大,规律性差。一月中约20天每日出现一次高潮和一次低潮,10天左右出现二次或多次高潮和低潮。根据往年统计资料,平均海平面0.93m,最高潮位2.75m,最低潮位-1.1m,平均高潮位1.50m,平均低潮位0.76m,设计高水位1.86m,设计低水位0.08m。

本工程位于半封闭的渤海湾内,波浪主要为风成浪,涌浪较少,具有明显的季节性变化特征。大浪一般由台风、寒潮和气流产生。常浪向为NE向,频率为10.3%,次常浪向为SE向,频率为8.0%,强浪向为NE向,实测最大波高5.2m,周期8s,NE向。

施工总体工艺流程

根据本工程工期特点,首先进行钢桩委托加工,然后进行沉桩施工,沉桩根据施工总体流向的要求,先进行码头工作平台钢桩部分的沉桩,然后向两边进行相应系缆墩、联系墩的沉桩。码头一个排架或系缆墩一个承台的钢管桩打设完成以后,立即进行夹桩槽钢的架设,将打设完成的桩连成整体,保证打设完成的桩基稳定。

本工程码头分为二种结构形式,第一种为码头工作平台,采用透空式高桩梁板式结构;第二种为系缆墩、联系墩及综合用房平台部分,采用高桩墩台结构,墩台之间用T梁连接。

对于高桩梁板式结构的码头工作平台,由于排架较少,在工作平台桩以及其两侧T梁联系墩钢桩全部完成后,结合桩帽底模铺设,需立即采取临时固定措施,安装吊筋螺栓固定型钢主梁,在型钢主梁上安放次梁,然后铺设方木搁栅和木底板,形成桩帽底模平台,底模搭设完成后,进行桩帽钢筋绑扎和侧模板安装。对于码头前沿桩帽,在底模形成以前,首先进行前沿靠船构件安装,然后进行桩帽的施工混及凝土浇筑。在桩帽混凝土达到设计强度后,安装纵梁,再搭设横梁底模平台,在此基础上,进行钢筋绑扎和侧模安装,在检查无误后进行混凝土的浇筑。在横梁混凝土达到设计强度后,进行面板安装、上部现浇面层和护轮坎的浇筑施工。对于高桩墩台实体结构的构筑物,在钢管桩打设完成后,首先下层的1.5m将先期浇筑,将钢管桩上采用吊筋螺栓固定型钢主梁,形成底模平台,然后进行相应部分的钢筋绑扎和侧模安装,在此基础上浇筑混凝土。上层结构在墩台浇筑完成后具有一定强度后,进行上部墩台加高或立柱的浇筑基础上达到一定强度后安装预应力T梁,现浇面层。

工作平台和系缆墩之间的预应力钢筋混凝土T梁,在现场预制场预制,通过水上运输至施工现场进行安装。码头前沿的水平撑先期在现场预制,在面板安装完成后进行安装;码头附属设施的安装在码头结构施工基本完成后进行。水电及工艺管线等安装工作分成二个部分,前期穿插在结构施工中,完成铁件、管道的埋设和孔道的预留,在后期集中进行电缆和管道的敷设和调试,确保如期交付竣工验收。综合用房部分的土建结构在相应码头平台结构完成后进行。

总体施工工艺安排

根据设计和施工现场的实际情况,工程尽量采用目前成熟的施工工艺,同时,强调施工与工程目标相协调,适应周围环境相协调,确保达到质量和进度要求。

水工结构码头桩基设计采用了φ1000mm~φ1200mm钢管桩,钢管桩委托山东甬泰钢铁科技有限公司制作,制作拼接完成后落驳运输至现场。现场设置定位船,以方便运桩驳的系靠。

钢管桩的打设,选用配置有GPS定位系统的奔腾桩1#打桩船或腾工2#进行沉桩作业,配套采用德国进口D100柴油锤。船艏向岸侧抛设八字锚,船艉将海侧抛设八字锚,同时,设置前后抽芯缆,进行船体的定位。施工过程中,打桩船从运桩桩驳上取桩,然后移船至桩位区域沉桩。对于现浇桩帽和现场墩台结构,采用钢抱箍加吊杆螺栓最终固定主梁,铺设次梁及方木格栅和木底板形成底模平台。码头和系缆墩等现浇结构模板采用胶合模板,在施工中,尽量减少模板的接缝,提高构件的外观质量。系缆墩及综合楼平台墩体分两次浇筑,第一层高度为1.5米,根据设计要求在其顶层设置Φ16@200钢筋网片,桩帽、横梁、联系墩一次浇筑完成。码头和引桥护轮坎、现浇面层等附属设施,将采取一系列措施保证工程质量和施工进度的顺利进行,力争尽早完成施工。

对于码头靠船构件、纵梁、面板等预制构件在施工现场设立构件预制场,进行预制构件的制作;现场制作构件预制台座,模板采用胶合板,保证构件的外观质量,同时配备起重设备和相应的构件储存堆场。受现场条件制约,对于预应力T梁采取现场预制,由水上运输船运输,预制构件安装采用起重船进行。现浇混凝土供应全部采用水上浇筑的方法,将采用搅拌船进行混凝土的浇筑。所有上部结构的底面和侧面混凝土表面按设计和防腐规范要求需涂刷硅烷浸渍防腐层。钢筋加工在现场生产设施区进行,通过驳岸码头装船运抵现场。

硅烷浸渍在工程中的应用

从上世纪七八十年代起,“硅烷浸渍”技术欧美、澳大利亚等国已大量应用。硅烷是美国公路路桥防护中最广泛采用的防腐方案。据1994年《美国高速公路研究设计计划NCHRP 》第209号论坛中的调查资料显示,全美国各州高速公路路桥防护中采用最多的是硅烷浸渍防护技术,占到33%以上。

在北欧,德国巴伐利亚16座混凝土桥梁保护项目、瑞士FURSTENLAND大桥、Meggenhus大桥、瑞典Nordre河大桥及斯德哥尔摩市24座桥梁、比利时泽布勒赫港码头等众多工程中,通过试验结果以及实践试验,可以认为,硅烷憎水浸渍保护有效时间至少可持续15年。

在亚洲的日本Asai Okumiomote大坝、新加坡樟宜码头、马来西亚滨城二桥等众多工程硅烷浸渍技术的应用都取得良好的技术及经济效益。

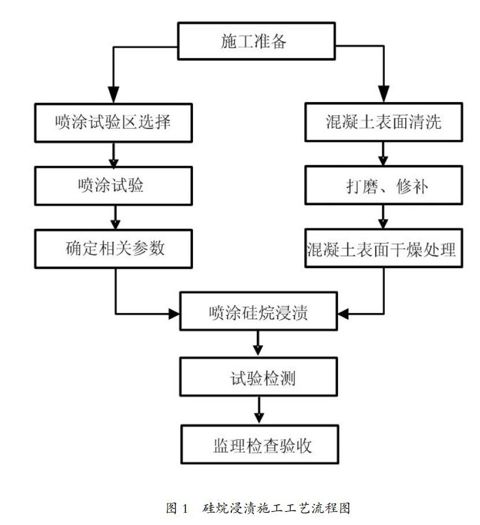

硅烷浸渍工艺(图1为硅烷浸渍施工工艺流程图)具有优异的防水性及防氯离子渗透性、紫外线稳定性,减少风化损坏、透气性,减少冻一融损害、无色,均匀,中性外观、耐久性强,长效保护。

在国内外工程领域,硅烷浸渍的长期防腐性效果受到工程人员的普遍关注,普遍应用于如海工所处恶劣环境的混凝土工程中。目前除了港口码头及其他海工项目等工程,在铁路/公路/市政桥梁、核电/电力、机场跑道、盐渍土地及海上电力输变线基础、北方冻融及使用除冰盐环境、西南酸雨环境下等混凝土结构也得到大规模的应用。从最初的新建项目防护也扩展在维修加固工程维护使用。从过去重大基础工程应用扩展到一些工民建甚至沿海商业建筑开发项目混凝土结构的保护。目前国内相关单位正在进行青藏高原海拔地区混凝土结构耐久性涂装保护体系研究中,硅烷浸渍技术及氟硅涂装体系也是首先的技术选择方向。

参考文献:

【1】《海港工程混凝土结构防腐蚀技术规范》

【2】《水运工程混凝土施工规范》

【3】《建筑防腐蚀工程施工及验收规范》

【4】《建筑防腐蚀工程施工质量检验评定标准》

(作者单位:上海交通建设总承包有限公司)