磷化铟的长晶技术和应用

周铁军 廖彬 宋向荣

摘 要:磷化铟(InP)作为一种重要的Ⅲ—Ⅴ族化合物半导体材料,具有直接跃迁型能带结构、禁带宽度较宽,广泛用于光纤通信工程中;光电转换效率较高,应用于太阳能电池片;电子迁移率高、抗辐射能力较强,应用于集成电路及高速高频器件当中。国家新材料“十三五”规划将磷化铟作为“十三五”期间需要大力发展的半导体材料,也表明,磷化铟材料,越来越得到重视。本文根据行业的发展及相关信息,综述了磷化铟多晶合成技术、单晶生长工艺和应用。

关键词:磷化铟;多晶合成;单晶生长

1 磷化铟多晶的合成技术

磷化铟多晶是由高纯金属铟和高纯红磷反应制得。磷化铟的熔点为1070℃,在此温度下,磷化铟材料有很高的离解压,熔点下的离解压为2.75MPa,根据Antoine饱和蒸汽压与和温度之间的函数关系公式lgP=A-B/(T+C)计算,在此条件下,磷蒸汽压已超过了10MPa,远大于磷化铟的离解压,所以将磷和铟直接在单晶炉内合成磷化铟单晶是非常困难的,所以一般是将高纯铟和高纯磷通过多晶合成,合成磷化铟多晶料,然后再用磷化铟多晶料进行磷化铟单晶生长。

目前,合成磷化铟多晶的方法主要有以下几种:水平梯度凝固法(HGF)、水平布里奇曼法(HB)、溶质扩散法(SSD)、直接合成法等。

2 溶质扩散法

溶质扩散法(SSD)是最早用于磷化铟多晶合成方法,是在900℃~1000℃通过磷蒸汽在铟的熔体中扩散,然后反应生成磷化铟多晶的方法。由于其生长温度低,可减少晶体中Si杂质对磷化铟多晶体的玷污,提高了晶体的纯度,有效提高晶体的载流子浓度,载流子浓度可以达到1014cm-3的水平。但是与其他方法相比,多晶一次合成量少,合成速度慢,从而导致生产成本高,无法满足工业批量生产的需要,目前基本已被淘汰。

3 水平布里奇曼法(HB)和水平温度梯度凝固法(HGF)合成

HB/HGF法是目前工业上合成磷化铟多晶的主要方法。该方法是使磷蒸汽溶解到铟熔体中,来合成磷化铟多晶。在高压反应釜炉体中,当石英舟中铟熔体的温度高于磷化铟熔体的熔点时,磷蒸汽就被铟熔体吸收,形成磷化铟熔体,持续对铟区域、合成区、磷区域进行加热,直到铟熔体全部转变为磷化铟熔体。因为铟熔体的温度比熔点度高,且磷蒸汽与铟熔体的接触面积大,所以,HB/HGF法合成速率相对SSD要高很多。

但是该多晶生长法也有一定的局限性,当合成单晶温度达到较高温度时,多晶炉内用来盛放铟的石英舟中会有Si元素释放出来,从而玷污InP晶体,为减少Si对InP晶体的污染,可将石英舟改为氮化硼舟。另外,在合成过程中,可能会有管体炸裂的风险,因为合成管内的磷蒸汽压高于外部,压力控制不好,就会有此现象发生。现在由于压力传感器和计算机控制的使用,可有效避免管体的炸裂,所以,改进后HB/HGF法成为工业合成InP多晶的主要方法。

4 原位直接合成法

原位直接合成法包括:磷蒸汽注入法;液态磷液封法;高压直接合成法。

原位直接合成的一种方法是在同一坩埚中放置铟和磷,然后在坩埚顶部盖一个加热罩。当对此区域加热到一定温度后,坩埚中的磷先变成磷蒸汽,然后磷蒸汽加热分解到這个壁后温度降低,形成液态的磷。当达到一定量的时候,液态的磷滴到铟熔体中并与铟熔体进行瞬间反应,直到全部的铟熔体跟液态的磷合成转化为磷化铟熔体。

但是,坩埚中固态红磷加热后固液转化过程中,会有大量的磷挥发,从而导致很难使用石英观察窗进行晶体生长的观察。随着检测技术的进步,现采用了X射线扫描技术,来观察籽晶接触和生长情况。虽说解决了晶体生长的监控,但是这种方法会造成较多磷的浪费,也会将红磷转化为白磷,白磷剧毒,燃点较低容易自燃,所以工艺成本过大,危险性也较高。

5 磷注入合成InP多晶

磷注入合成是一种原位直接合成技术,磷放置在石英容器中,然后将石英容器放置反应炉内,对磷容器进行加热,磷汽化注入到铟熔体中发生反应生成InP,合成后还可进行拉晶。这种方法的优点是合成速度快纯度较高。

6 磷化铟单晶的生长方法

磷化铟单晶的生长过程实际上是一种相变的过程,先升温加热,将多晶变成熔体,由固相转变为液相,然后降温,将熔体结晶为固体晶体,由液相转变为固相。

磷化铟的单晶生长方法分为两大类:垂直生长和水平生长,目前主要的生长方法有:液封直拉(LEC)技、改进的LEC技术、水平布里奇曼技术和水平梯度凝固技术、垂直梯度凝固法和垂直奇曼技术。

7 液封直拉(Liquid Encapsulated Czochralski,LEC)技术

液封直拉技术可制备多种含挥发性组元的化合物半导体单晶,是目前国内外制备InP单晶材料采用的主要方法之一,如图1:

LEC 法生长单晶的系统中主要包括高压单晶炉体、加热保温系统、石英坩埚,最外是高压单晶炉体,为有效防止InP的离解,通常在炉体内充高压高纯氩气。为保证晶体生长顺利生长,需要一个稳定的热场,这个热场则由炉体内部的加热保温系统提供,在炉体内部则是一个坩埚,InP多晶盛放在坩埚中,为减少挥发性元素磷的离解,在多晶InP熔体上部覆盖以比较稳定的B2O3作为液封剂,将InP籽晶放置在坩埚上部,多晶熔体则按照籽晶的方向进行InP单晶的生长、拉制。

随自动控制技术的不断进步,LEC法晶体生长过程是可实时观察的,现在LEC法晶体生长通过PLC控制程序写进行编程进行温度控制,已实现了自动化生长InP单晶。随着金属气相化学沉积技术、MOCVD设备的技术升级及行业对大尺寸InP的需求,InP晶体的直径务必将往大尺寸方向发展。LEC工艺的优点是可靠性较高,容易生长较大直径的单晶,因此LEC生长大直径单晶方面具有较大的优势,可满足大尺寸InP晶体的需求。

8 改进的LEC技术

InP单晶的堆垛层错能较低,因此容易产生孪晶。通过对InP单晶生长产生孪晶的机理、热场分布和生长过程中热传输的研究,人们对LEC技术进行改进从而减少孪晶、降低位错密度。改进的LEC法分为压力控制液封直拉法和热挡板液封直拉法(TB-LEC)。

热挡板液封直拉法主要在坩埚顶部外加了热挡板,目的是减少晶体生长中热量的流失,提供了更稳定的热场和系统保温,减小了热场的径向和轴向的温度梯度,减少了位错的产生。但是,由于轴向温度梯度降低,液封剂所在区域温度则有所升高,这有可能会加重晶体的解离,所以,这种技术仍在不断改进中。

压力控制液封直拉法也是对传统液封直拉法的一种改进,又称为磷压控制液封直拉法、蒸汽控制液封直拉法或热壁直拉技术。在磷压控制液封直拉法中,增加了石英屏罩,降低了晶体生长过程中的温度梯度。而且,为抑制InP单晶的离解,需要在系统中维持一定的磷蒸汽压,因此,此单晶生长方法中,磷被置于另一容器中,磷加热后汽化,磷蒸汽充溢到生长系统中维持一定的磷蒸汽压。因此这种方法生长的晶体的优点是:表面可以做到完全不离解,晶体所受的热应力小,位错密度低。

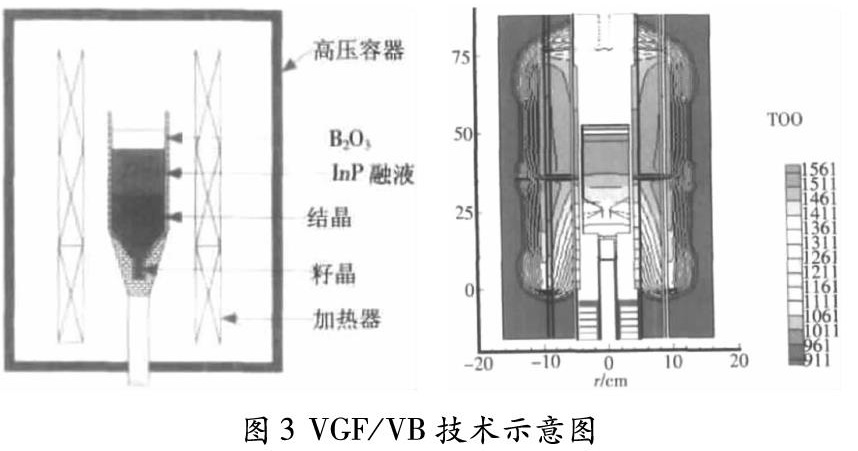

9 垂直布里奇曼(Vertical Bridgeman,VB)和垂直梯度凝固法(Vertical Gradient Freeze,VGF)和技术

垂直梯度凝固法主要采用多温区加热,其生长装置最外为高压容器,然后向内为加热器,其最内部为装料的坩埚,坩埚被内部加热器所围绕。从图3可见,籽晶装在坩埚底部,往上是降温凝固的InP,接着是InP熔体,最上为B2O3,作为液封剂。在InP单晶生长时,坩埚固定不移动,InP单晶从处于坩埚下部的籽晶开始进行生长,其纵向的温度梯度则通过三区的加热器调节三区的加热功率形成不同的温度来调节,随着温度的调节,单晶生长的固液界面也随之在坩埚内向上部移动,从而在坩埚内部生长出InP单晶。

垂直布里奇曼技术和垂直梯度凝固技术的原理基本一致,籽晶放置于坩埚底部,采用多温区控温从而形成纵向温度梯度。但是两种方法最大不同之处在于:VB法中,坩埚是移动的,加热器固定,通过移动坩埚实现不同区段温度的控制,从而进行单晶生长。而在VGF法中,坩埚固定不动,通过调节不同分区的加热器控制各分区温度进行单晶生长。

10 水平布里奇曼(Horizontal Bridgeman,HB)技术和水平梯度凝固(Horizontal Gradient Freeze,HGF)技术

水平布里奇曼进行单晶生长时,一般分三温区加热:(1)高温区:高温加热将InP固体变成熔体,并使InP保持熔融态;(2)中温区:主要维持InP固液界面,促使InP熔体向固相凝固,籽晶及InP单晶生长区域维持在中温区;(3)低温区:保持稳定的磷蒸汽压,磷源区则维持在低温区段。

水平梯度凝固法与水平布里奇曼法类似,也采用分区加热法。各温区采用多段加热炉管,通过调整不同炉管的加热功率实现不同分区的温度,并对温度梯度进行调整,生长出InP单晶体。

这两种方法生长单晶的优点是:温度梯度较小,生长出的单晶位错密度低。缺点是:生长的晶锭呈现“D”形,在材料加工过程中将“D”晶锭加工成圆形晶棒,会造成材料浪费;由于熔体表面及固液界面通常暴露于高压气体中,高压气体的强烈对流影响到固液界面,造成成晶率低。

11 结语

由于磷化铟材料的优越性能,磷化铟半导体材料在光电领域中的作用的不断凸显,其相关器件的研制也得到快速的发展,随着技术的进步及器件的微粒化,为保持整体均匀性,对磷化铟衬底的要求也越来越高。目前,日、美、欧等发达国家和地区在设备、技术和理论上占有优势,开发和生产实力都很强;近年来,随着国内研发投入的增加,国内的磷化铟长晶及加工领域也取得突破性进展,除日本、美国、英国、法国之外,现在中国也有少数公司如先导先进材料公司真正有能力批量生产磷化铟单晶衬底。目前,已经商品化的磷化铟晶片尺寸有2—4英寸,现在都在努力促进6英寸磷化铟单晶片的商业化,但是还有相当一段时间要走,现在国际上高质量4英寸半绝缘磷化铟单晶片是未来相当长一段时间里需求的方向。为了降低成本,磷化铟单晶的总体发展趋势是向大尺寸、低位错、工业化大规模生产化发展。

参考文献:

[1]Manasreh M O.InP and related compounds:materials,applications and devices[M].2000.

[2]T.Inada,T.Fujii,M.Eguchi.New direct synthesis technique for indium phosphide using liquid phosphorus[J].Journal of Crystal Growth,82(3):561-565.

[3]S.B.Hyder,C.J.Holloway.In-situ synthesis and growth of indium phosphide[J].Journal of Electronic Materials,1983,12(3):575-585.

[4]孫聂枫,杨光耀,孙同年,等.第12届全国化合物半导体材料、微波器件、光电器件会议.厦门,2002.10:49.

项目:本项目受国家工信部2019年工业强基-超薄锗单晶实施方案(编号:TC190A4DA/34)项目资助