船用电控柴油机燃油共轨系统分析及管理

葛泽宇

摘要:本文以MAN B&W公司的ME低速柴油机为例,具体介绍了电控柴油机燃油共轨系统关键技术,ME系列的特点及工作原理,并从管理角度对该系统的主要部件使用故障和注意事项进行分析。

关键词:船用电控柴油机 燃油 共轨系统

0引 言

上世纪80年代,电控技术开始应用于柴油机燃油系统,一开始主要采用的是位置式电控喷油系统。到90年代初,使用高速电磁阀的时间控制式电控喷油系统开始投入使用,准确性大大 提高,控制范围也进一步拓宽。90年代中期,共轨式电控喷射系统得到迅速发展,该技术采用了压力—时间式燃油计量原理,通过各缸喷射过程的电磁阀控制和共轨油压的连续调节相结合,从而实现喷油控制。而今,智能柴油机已经被广泛应用,从高速机到中低速机的发展也已完成。在船用智能柴油机领域,以W?rtdil? Sulzer和MAN B&W两大柴油机公司的机型最为典型。

1 电控柴油机燃油共轨系统关键技术分析

1.1 传感器技术

电控柴油机运行时,燃油控制系统所需要的燃油压力信号、温度信号,冷却水温度信号、压力信号,扫气温度信号,增压空气压力信号、油门位置信号,曲柄位置信号,排烟温度信号,柴油机转速信号等都是由各种温度传感器、压力传感器和位置传感器等检测并传送给电脑主机,进行智能综合控制。

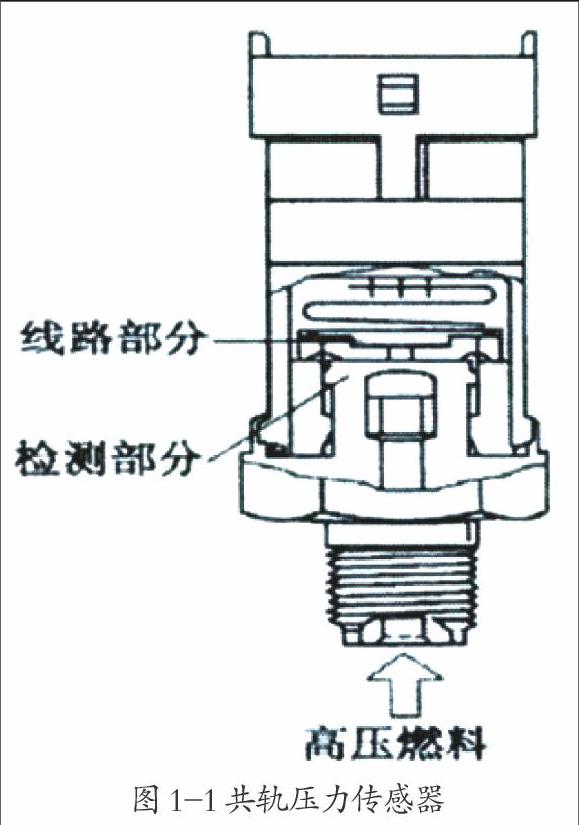

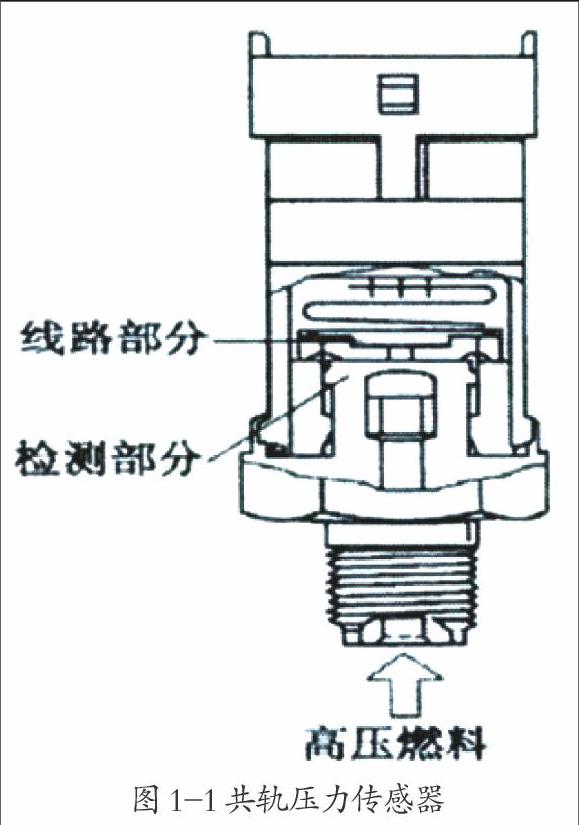

如图1-1所示,在电控燃油共轨系统中,管道压力就是通过压力信号传感器检测并转换为电磁信号传送给主机。该种压力传感器能够检测30.22MPa的压力值,且测压精度高、误差小,安全可靠。

1.2 气缸间转速不均匀控制技术

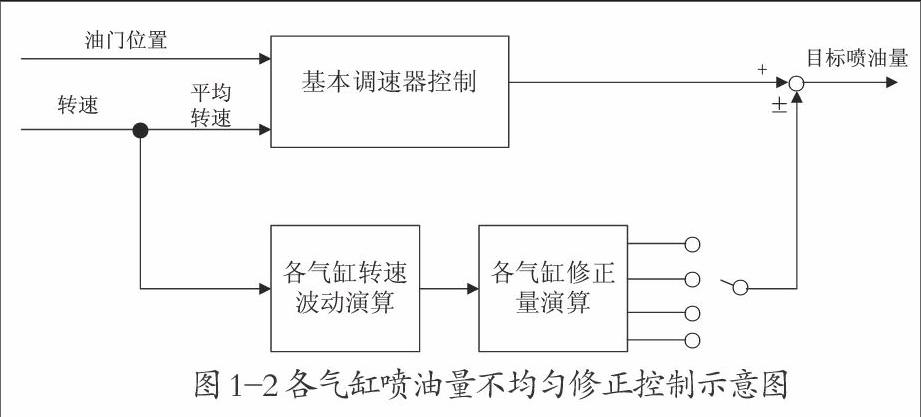

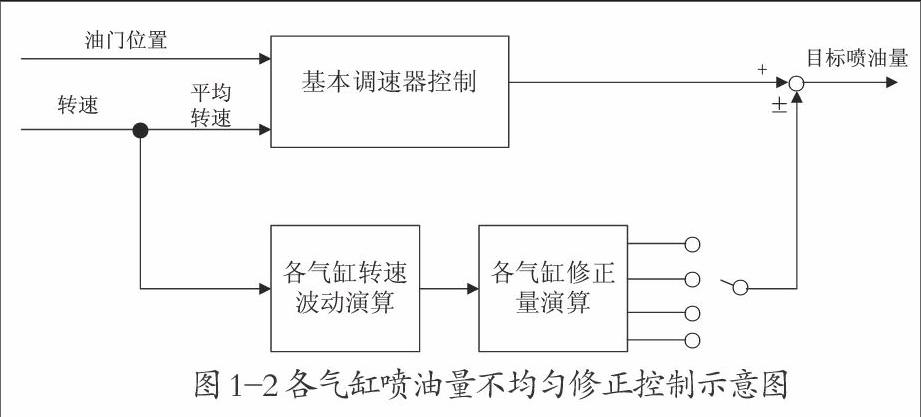

柴油机运行时,各缸的工作状况会存在一定的偏差,单缸功率出现不均匀,对应的曲柄角速度大小不一致,最终导致柴油机在工作中产生转速波动和机体的震动。当充分运用高速电磁阀等技术,通过计算机实现柴油转速波动控制,柴油机单缸喷油量由控制单元根据传感器检测回路,对瞬时角速度信号和平均速度进行单独控制,减少速度较高的气缸喷油量,适当增加气缸速度较低的气缸的喷油量,促使各缸瞬时角速度趋于一致,使柴油机平稳运行。

1.3 排气后处理技术

近年来,随着MARPOL公约附则Ⅵ的执行,柴油机排放废气中的氮氧化合物和各种颗粒物对大气环境造成的污染仍是不可忽视的问题,所以必须对柴油机的废气进行后处理。

在柴油机废气颗粒物处理技术中,柴油機微粒滤清器和连续再生式捕集器两种设备最为常用。滤清器斯诺克安装在柴油机排烟管上,收集废气中的颗粒,到一定量后,再送入燃烧器进行焚烧,从而去除颗粒物。捕集器则是将收集到的颗粒物与废气中的NO2充分接触,发生氧化反应,生成CO2,再排放到大气中去。

2 ME低速柴油机共轨系统结构特点

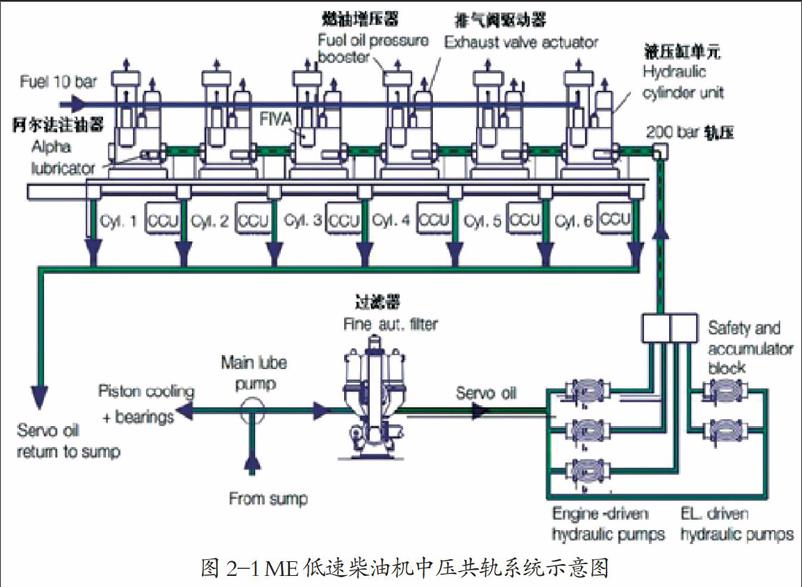

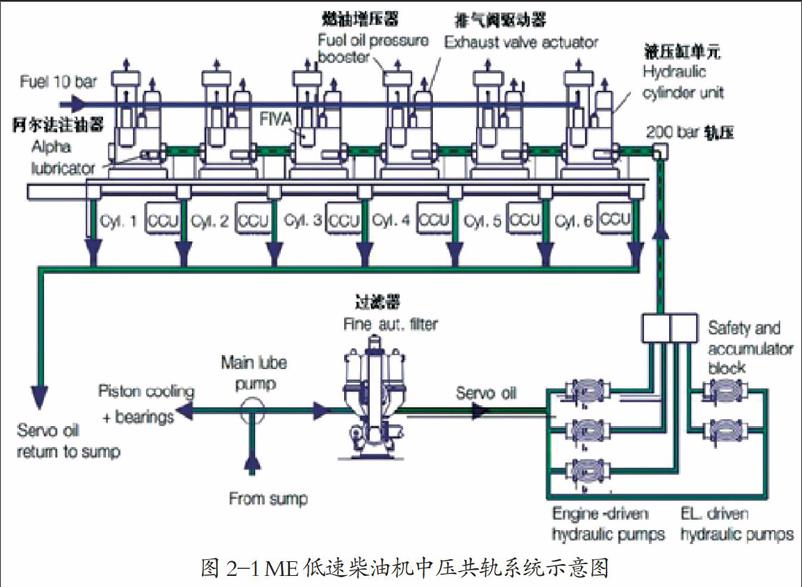

MAN B&W公司的ME低速柴油机采用的是典型的中压共轨式燃油喷射系统,该系统主要由液压力单元(HPS)、液压油缸单元(HCU)、喷油器和排气阀组成。

液压动力单元位于曲轴旁,由曲轴通过齿轮传递驱动的三个大功率液压泵和蓄压安全模块以及若干个电控溢流阀组成,可为共轨系统持续提供20~30MPa的液压油。液压油缸单元位于气缸旁,主要由燃油增压泵、排气阀驱动器、喷油排气控制阀(FIVA阀)以及大容量隔膜蓄能器组成,负责对燃油进行加压和排气阀启闭的驱动工作。喷油器和排气阀则直接作为喷油和排气的执行部件。

ME柴油机整体上完全取消了凸轮轴的使用,采用液力增压式结构的燃油增压泵,增压柱塞组由一大一小两节柱塞组成,驱动柱塞则改为液压动力单元提供的中等压力的液压轴。

3 ME系列低速柴油机中压共轨系统工作原理分析

3.1 燃油喷射系统工作原理

该系统主要包括燃油增压泵、高压油管、泵管嘴结构、排气控制阀和蓄能器等。由气缸控制单元接受主机的控制参数发出驱动电流,从而达到控制排气阀动作。燃油喷射系统中的曲轴角度编码器和转速传感器将工况信号传输给主机控制系统,计算出即将需要进行喷油的气缸,并根据其他传感器发出的如进气量、滑油温度等数据,实时优化调节喷油压力、喷油正时、喷油规律,完成柴油机运行模式的平滑切换。

3.2 排气阀驱动系统工作原理

该系统主要包括排气阀驱动器、液压挺杆以及排气阀等。在主机正常运转过程中,主机通过传感器传递的信息,识别出需要进行排气的气缸,并通过排气管温度、扫气箱压力等数据,对排气阀开启正时和升程进一步修正。排气时,气缸控制单元发出指令到FIVA阀,阀门的VA口打开,同时FI口保持泄油状态。当排完后,主阀阀芯移动至中位,主阀VA口切换到泄油回路,排气阀驱动器下端液压容腔和低压泄油回路导通,液压油经过 FIVA 阀排出,随即排气阀驱动器柱塞组开始下降归位,整个排气系统的液压管路内压力迅速下降,排气阀空气弹簧膨胀将排气阀向上顶起,排气阀归位,整个排气过程结束,等待气缸下一循环的排气工作。

3.3 喷油排气控制阀(FIVA阀)工作原理

排气控制阀(FIVA阀)采用三位五通结构,分别设有液压油入口(P口)、喷油执行口(FI口)、排气执行口(VA口)以及两路泄油口(T口)。当柴油机不进行喷油和排气时,阀芯处于喷油准备中位,增压泵油路口零遮盖,排气阀驱动器回油口Ex-Tex此时部分打开,保证排气阀驱动器内保持低压卸载状态。当柴油机需要进行喷油时,阀芯向右移动,燃油泵供油口P-Fu打开,燃油喷射。当柴油机停止喷油准备排气时,阀芯左移至排气准备中位,排气阀驱动器供油口P-Ex为零遮盖,增压泵活塞回位。

3.4 喷油器工作原理

ME型电控柴油机喷油器的喷嘴采用了滑阀式结构,这大大改善了柴油机的燃烧质量。当进行喷油时,燃油压力上升,针阀内部面积差产生压力差,进一步克服弹簧瑞东针阀向上抬起,泄油小孔便被遮住。燃油进入主针阀内,若燃油的压力继续升高,主针阀被抬起,燃油喷入气缸。不喷油时,燃油循环泵将加热过的燃油输送至喷油器的先导针阀内,然后与套筒配合形成液压作用面积差,此时燃油压力较低,不足以产生压力推动针阀一定。

4 ME系列低速柴油机常见故障

4.1 高压共轨系统漏油

大型船舶柴油机燃油共轨油压通常是100MPa左右,使用油温通常在110℃以上。该条件下,滑油泄露比较常见。这种故障一般是渐进性的,可通过每天现场的巡回检查及时发现。通常在船舶靠泊时内就可以得到修复。

4.2 电子控制系统故障

(1)传感器故障:主要是接头松动、损坏等;

(2)电磁阀故障:阀门动作比较频繁,电流过大时容易烧毁电磁阀;

(3)VDM故障:主要是工作环境恶劣,通风不好,散热较差,久了便容易出现故障;

(4)单缸喷油控制单元故障:当使用的燃油是劣质油时,测量活塞就容易出现故障,工作弹簧失效;

(5)CCM模板故障:当该模板的工作环境变差时,就很容易出现损坏。

5 船用共轨电控柴油机燃油系统管理

5.1 對电子控制元件的管理

一般柴油机的工作环境比较差,如果柴油机电子控制元件不能良好的通风,将会承受很高的温度,高频率的震动等,这样很容易使得一些元件损坏。所以在日常过程中出了加强对电子控制元件的检查外,还要改善柴油机的工作环境,控制好工作温度,减少振动管理。

5.2 对油压管路的管理

电控共轨柴油机中燃油共轨工作产生的油压比较大,这就要求其密封性要好。管理人员要加强定期维护管理,定期更换密封件。

5.3 对油品质量的监控

油品的黏度、温度、油质决定这燃油的质量,这也决定了柴油机工作中出现故障的概率。所以在日常工作中要保证燃油的黏度、温度和油质,确保柴油机正常工作。

参考文献:

[1] 赵春生.船用柴油机共轨式电控燃油喷射技术应用研究[D].大连海事大学,2014.

[2] 胡瑞.船用低速柴油机中压共轨电控燃油系统研究[D].江苏科技大学,2014.

[3] 李斯钦.船用电控柴油机燃油共轨系统建模与仿真研究[D].集美大学,2011.

[4] 苑仁民.船用新型电控柴油机控制系统分析及管理[J].柴油机,2015(04).

[5] 文李明等.船用低速二冲程柴油机燃油喷射系统发展概述[J].采油机,2016(01).

摘要:本文以MAN B&W公司的ME低速柴油机为例,具体介绍了电控柴油机燃油共轨系统关键技术,ME系列的特点及工作原理,并从管理角度对该系统的主要部件使用故障和注意事项进行分析。

关键词:船用电控柴油机 燃油 共轨系统

0引 言

上世纪80年代,电控技术开始应用于柴油机燃油系统,一开始主要采用的是位置式电控喷油系统。到90年代初,使用高速电磁阀的时间控制式电控喷油系统开始投入使用,准确性大大 提高,控制范围也进一步拓宽。90年代中期,共轨式电控喷射系统得到迅速发展,该技术采用了压力—时间式燃油计量原理,通过各缸喷射过程的电磁阀控制和共轨油压的连续调节相结合,从而实现喷油控制。而今,智能柴油机已经被广泛应用,从高速机到中低速机的发展也已完成。在船用智能柴油机领域,以W?rtdil? Sulzer和MAN B&W两大柴油机公司的机型最为典型。

1 电控柴油机燃油共轨系统关键技术分析

1.1 传感器技术

电控柴油机运行时,燃油控制系统所需要的燃油压力信号、温度信号,冷却水温度信号、压力信号,扫气温度信号,增压空气压力信号、油门位置信号,曲柄位置信号,排烟温度信号,柴油机转速信号等都是由各种温度传感器、压力传感器和位置传感器等检测并传送给电脑主机,进行智能综合控制。

如图1-1所示,在电控燃油共轨系统中,管道压力就是通过压力信号传感器检测并转换为电磁信号传送给主机。该种压力传感器能够检测30.22MPa的压力值,且测压精度高、误差小,安全可靠。

1.2 气缸间转速不均匀控制技术

柴油机运行时,各缸的工作状况会存在一定的偏差,单缸功率出现不均匀,对应的曲柄角速度大小不一致,最终导致柴油机在工作中产生转速波动和机体的震动。当充分运用高速电磁阀等技术,通过计算机实现柴油转速波动控制,柴油机单缸喷油量由控制单元根据传感器检测回路,对瞬时角速度信号和平均速度进行单独控制,减少速度较高的气缸喷油量,适当增加气缸速度较低的气缸的喷油量,促使各缸瞬时角速度趋于一致,使柴油机平稳运行。

1.3 排气后处理技术

近年来,随着MARPOL公约附则Ⅵ的执行,柴油机排放废气中的氮氧化合物和各种颗粒物对大气环境造成的污染仍是不可忽视的问题,所以必须对柴油机的废气进行后处理。

在柴油机废气颗粒物处理技术中,柴油機微粒滤清器和连续再生式捕集器两种设备最为常用。滤清器斯诺克安装在柴油机排烟管上,收集废气中的颗粒,到一定量后,再送入燃烧器进行焚烧,从而去除颗粒物。捕集器则是将收集到的颗粒物与废气中的NO2充分接触,发生氧化反应,生成CO2,再排放到大气中去。

2 ME低速柴油机共轨系统结构特点

MAN B&W公司的ME低速柴油机采用的是典型的中压共轨式燃油喷射系统,该系统主要由液压力单元(HPS)、液压油缸单元(HCU)、喷油器和排气阀组成。

液压动力单元位于曲轴旁,由曲轴通过齿轮传递驱动的三个大功率液压泵和蓄压安全模块以及若干个电控溢流阀组成,可为共轨系统持续提供20~30MPa的液压油。液压油缸单元位于气缸旁,主要由燃油增压泵、排气阀驱动器、喷油排气控制阀(FIVA阀)以及大容量隔膜蓄能器组成,负责对燃油进行加压和排气阀启闭的驱动工作。喷油器和排气阀则直接作为喷油和排气的执行部件。

ME柴油机整体上完全取消了凸轮轴的使用,采用液力增压式结构的燃油增压泵,增压柱塞组由一大一小两节柱塞组成,驱动柱塞则改为液压动力单元提供的中等压力的液压轴。

3 ME系列低速柴油机中压共轨系统工作原理分析

3.1 燃油喷射系统工作原理

该系统主要包括燃油增压泵、高压油管、泵管嘴结构、排气控制阀和蓄能器等。由气缸控制单元接受主机的控制参数发出驱动电流,从而达到控制排气阀动作。燃油喷射系统中的曲轴角度编码器和转速传感器将工况信号传输给主机控制系统,计算出即将需要进行喷油的气缸,并根据其他传感器发出的如进气量、滑油温度等数据,实时优化调节喷油压力、喷油正时、喷油规律,完成柴油机运行模式的平滑切换。

3.2 排气阀驱动系统工作原理

该系统主要包括排气阀驱动器、液压挺杆以及排气阀等。在主机正常运转过程中,主机通过传感器传递的信息,识别出需要进行排气的气缸,并通过排气管温度、扫气箱压力等数据,对排气阀开启正时和升程进一步修正。排气时,气缸控制单元发出指令到FIVA阀,阀门的VA口打开,同时FI口保持泄油状态。当排完后,主阀阀芯移动至中位,主阀VA口切换到泄油回路,排气阀驱动器下端液压容腔和低压泄油回路导通,液压油经过 FIVA 阀排出,随即排气阀驱动器柱塞组开始下降归位,整个排气系统的液压管路内压力迅速下降,排气阀空气弹簧膨胀将排气阀向上顶起,排气阀归位,整个排气过程结束,等待气缸下一循环的排气工作。

3.3 喷油排气控制阀(FIVA阀)工作原理

排气控制阀(FIVA阀)采用三位五通结构,分别设有液压油入口(P口)、喷油执行口(FI口)、排气执行口(VA口)以及两路泄油口(T口)。当柴油机不进行喷油和排气时,阀芯处于喷油准备中位,增压泵油路口零遮盖,排气阀驱动器回油口Ex-Tex此时部分打开,保证排气阀驱动器内保持低压卸载状态。当柴油机需要进行喷油时,阀芯向右移动,燃油泵供油口P-Fu打开,燃油喷射。当柴油机停止喷油准备排气时,阀芯左移至排气准备中位,排气阀驱动器供油口P-Ex为零遮盖,增压泵活塞回位。

3.4 喷油器工作原理

ME型电控柴油机喷油器的喷嘴采用了滑阀式结构,这大大改善了柴油机的燃烧质量。当进行喷油时,燃油压力上升,针阀内部面积差产生压力差,进一步克服弹簧瑞东针阀向上抬起,泄油小孔便被遮住。燃油进入主针阀内,若燃油的压力继续升高,主针阀被抬起,燃油喷入气缸。不喷油时,燃油循环泵将加热过的燃油输送至喷油器的先导针阀内,然后与套筒配合形成液压作用面积差,此时燃油压力较低,不足以产生压力推动针阀一定。

4 ME系列低速柴油机常见故障

4.1 高压共轨系统漏油

大型船舶柴油机燃油共轨油压通常是100MPa左右,使用油温通常在110℃以上。该条件下,滑油泄露比较常见。这种故障一般是渐进性的,可通过每天现场的巡回检查及时发现。通常在船舶靠泊时内就可以得到修复。

4.2 电子控制系统故障

(1)传感器故障:主要是接头松动、损坏等;

(2)电磁阀故障:阀门动作比较频繁,电流过大时容易烧毁电磁阀;

(3)VDM故障:主要是工作环境恶劣,通风不好,散热较差,久了便容易出现故障;

(4)单缸喷油控制单元故障:当使用的燃油是劣质油时,测量活塞就容易出现故障,工作弹簧失效;

(5)CCM模板故障:当该模板的工作环境变差时,就很容易出现损坏。

5 船用共轨电控柴油机燃油系统管理

5.1 對电子控制元件的管理

一般柴油机的工作环境比较差,如果柴油机电子控制元件不能良好的通风,将会承受很高的温度,高频率的震动等,这样很容易使得一些元件损坏。所以在日常过程中出了加强对电子控制元件的检查外,还要改善柴油机的工作环境,控制好工作温度,减少振动管理。

5.2 对油压管路的管理

电控共轨柴油机中燃油共轨工作产生的油压比较大,这就要求其密封性要好。管理人员要加强定期维护管理,定期更换密封件。

5.3 对油品质量的监控

油品的黏度、温度、油质决定这燃油的质量,这也决定了柴油机工作中出现故障的概率。所以在日常工作中要保证燃油的黏度、温度和油质,确保柴油机正常工作。

参考文献:

[1] 赵春生.船用柴油机共轨式电控燃油喷射技术应用研究[D].大连海事大学,2014.

[2] 胡瑞.船用低速柴油机中压共轨电控燃油系统研究[D].江苏科技大学,2014.

[3] 李斯钦.船用电控柴油机燃油共轨系统建模与仿真研究[D].集美大学,2011.

[4] 苑仁民.船用新型电控柴油机控制系统分析及管理[J].柴油机,2015(04).

[5] 文李明等.船用低速二冲程柴油机燃油喷射系统发展概述[J].采油机,2016(01).