长圆柱管道内壁打磨机设计与分析

葛鑫虎 许梦薇 谢军 魏玉兰 李兵

摘 要:为了打磨出高精度长圆柱管道内壁,本课题组将设计一套全自动长圆柱管道内壁打磨机,对多种口径的长圆柱管道内的绝热层进行打磨处理,从而提高长圆柱管道内壁表面质量,确保生产工艺和产品质量的要求。该款内壁打磨机主要由主轴,大托板,小托板,打磨系统与吸尘系统组成,用PLC编写,适用于多种不同内径大小管道内壁打磨加工,做到一机多用,适应范围广,打磨精度高。

关键词:长圆柱管道;打磨机;打磨系统

长圆柱管道内壁打磨机需要满足的功能是能够在一定管径的范围内伸缩,同时能保证其在圆柱管道内连续的行走打磨[1],为了保证打磨质量,打磨路径应均匀分布,且以尽可能多的方向通过某一打磨点,以防止局部打磨强度不均衡[2]。目前市面上各种圆柱管道内壁打磨还是以人工打磨为主,无法实现钢管管端内壁清扫作业的机械化、自动化[3],对工作人员的要求较高,工作效率也无法满足日益增长的市场需求,而且粉尘对工作人员的健康也有很大伤害[4]。为此,我们设计了一款全自动长圆柱管道内壁打磨机,来代替人工打磨,提高效率和质量。

1 结构设计与工作原理

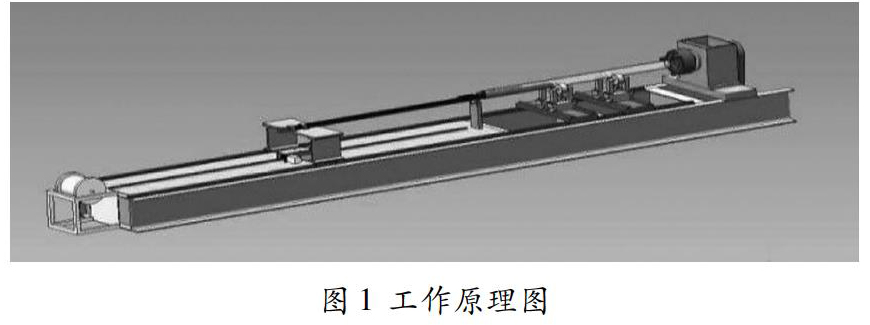

其工作原理为:先将长圆柱管道外壳固定在打磨机的主轴卡盘上,同时调整支撑架的高度和2个滚轮的宽度,从而能保证长圆柱管道的轴线与主轴箱的中心轴线重合,且支撑架能够有效支撑长圆柱管道,主轴的转速通过变频电动机控制速度,大托板系统可以水平移动至80~200mm内径的长圆柱管道一端开口附近,在大托板移动的过程中,小托板系统已经伸入长圆柱管道壳体内;当大托板停在长圆柱管道一端时,小托板上固定一套打磨系统,通过气缸带动旋转铰链,使打磨刀具接触到长圆柱管道内壁,打磨刀具由一台伺服电机通过软轴进行驱动,通过控制伺服电机可以控制刀具的转动速度;当磨刀转动,小托板沿水平方向往长圆柱管道内部缓慢匀速运动,同时数控打磨机的主轴做匀速旋转运动,当磨刀从一端运动到长圆柱管道另一端时,小托板上的气缸向反方向运动,磨刀与内壁表面分离,小托板反向水平运动,打磨系统离开壳体;大托板反向水平运动,小托板完全离开长圆柱管道壳体。三维工作原理图如图1。

2 实验装置硬件模块设计

2.1 主轴箱系统

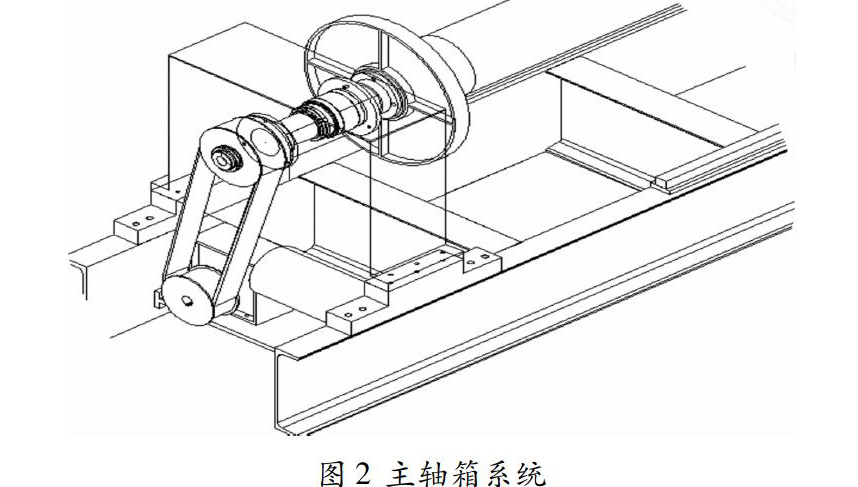

主轴箱系统由变频电动机、变频器、减速器、主轴、箱体和支撑架组成。具体工作原理是将长圆柱管道放到两个支撑架上,然后安装到主轴卡盘上并固定,通过变频电机输出转动,使用减速器降低到指定的速度,调节变频器可以调节电机输出转速。支撑架采用环形支撑架,每个接触点都使用一个支撑滚轮,从而减少摩擦,必要时增加保护套。主轴箱系统如图2所示。

x2.2 大托板系统

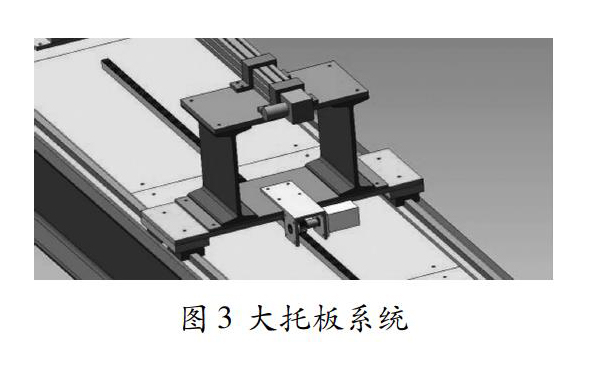

大托板系统由大托板滑块、齿轮齿条传动装置、导轨构成。具体工作原理是将大托板滑块安装在两条导轨上,齿条安装在机架上,齿轮安装在大托板滑块上,从而使大托板可以沿水平方向左右运动,并将安装在大托板上的齿轮与固定在机架上的齿条配合,使用步进电机带动齿轮转动,通过调节步进电动机参数可以精确控制大托板的运动距离和速度,从而实现大托板的快速准确定位和运动。大托板系统如图3所示。

2.3 小托板系统

小托板系统由导轨、电动滑台传动装置和小托板架构成。主要是将打磨系统输送到指定的位置。具體工作原理是将小托板架固定在机架上,在大托板滑块上安装一套电动滑台,电动滑台使用步进电机驱动,通过控制步进控制器可以控制步进电动机的转速和启停,从而实现滑块的精确定位和运动。并且通过大托板和小托板系统间的协作和配合,可实现各种长度的内壁管道打磨。小托板系统如图4所示。

2.4 打磨系统

打磨系统由打磨头、打磨高度调节系统、打磨驱动系统等构成。打磨驱动系统采用气动或电动装置,通过气动马达或伺服电机驱动打磨头旋转进行磨削,将调节气缸固定在转动铰链的另一端(驱动端),当气缸通气时,活塞杆收回带动旋转铰链旋转,从而带动打磨头转动一个角度以接触到长圆柱管道内壁,离开时,通过调整气压和通气方向,可以控制打磨的精度和打磨的启停。打磨系统如图5所示。整体打磨系统如图6所示。

2.5 滑台吸尘系统

机械化吸尘系统由吸尘口、管道、吸尘器构成。主要是将打磨过程中产生的毛屑吸出,从而保证工作区的洁净。具体工作原理是在打磨头一端安装一个吹起口,另一端附近安装一个或多个吸尘口,将打磨产生的毛屑直接吸走。可定期清理垃圾收集桶。滑台吸尘系统如图7所示。

2.6 实验设备

实验设备数据具体如下表:

设备型号和参数表

3 结语

该设计通过机架、主轴箱传动系统、大托板运动系统、小托板运动系统、打磨系统以及辅助系统的协调配合,实现多模块滑板配合工作,对多型号长圆柱管道绝热层进行自动化打磨处理,减少人工打磨,能够提高长圆柱管道内壁打磨的精度和稳定性,从而提高表面质量和加工效率;实现一体化、普适性生产,降低生产成本,确保生产业务的顺利进行。

参考文献:

[1]尹风.管道内壁焊缝打磨机器人结构与特性分析[D].重庆理工大学,2019.

[2]黄玉钏.六自由度打磨机器人张量积曲面轨迹规划仿真[J].计算机仿真,2015,32(7):348-35.

[3]尹志远,张朋年,候江涛.钢管内壁自动打磨清扫装置的应用[J].焊管,2019,42(4):50-53.

[4]姚立权.打磨机器人机电系统设计与研究[D].辽宁:东北大学,2008.