膜分离技术在催化重整PSA尾气中氢气回收的应用

张士元 谢鹏飞 田振兴 郭宏银

摘 ?????要:为了充分利用资源,采用膜分离技术回收催化重整装置PSA尾气中的氢气,通过新建膜分离装置和现有PSA耦合工艺回收氢气取得了可观的经济效益,同时生产满足99.9%纯度的的氢气,每年回收氢气约2.3 kt。既缓解厂内氢气资源紧张的问题,还可以增加效益约2 300万元,同时提高了燃料气管网热值、降低了其他制氢装置的能耗和氮氧化物的排放,对友好环境也起到了积极的作用。重点介绍了膜分离的原理、工艺流程及标定情况,并针对生产运行中出现的问题提出处理措施。

关 ?键 ?词:膜分离; 催化重整; 氢气; PSA

中图分类号:TE624 ??????文献标识码: A ??????文章编号: 1671-0460(2019)03-0643-04

Abstract: In order to make full use of resources, the membrane separation technology was used to recover hydrogen from PSA tail gas of catalytic reforming unit. The coupling of new membrane separation device and the existing PSA process for recovering hydrogen from PSA tail gas achieved considerable economic benefits, at the same time, hydrogen with 99.9% purity was produced. The recovery of hydrogen was about 2.3 kt/a, which not only alleviated the shortage of hydrogen resources in the plant, but also increased the efficiency by 23 million Yuan. The calorific value of the fuel gas pipe network was increased, the energy consumption and nitrogen oxides emission of other hydrogen production units were reduced. In this paper, the principle, process and calibration of membrane separation were introduced, and the treatment measures were put forward according to the problems in production operation.

Key words: Membrane separation; Catalytic reforming; Hydrogen; PSA

氫气是现代石油炼制工业和化学工业的基本原料,对石油炼制行业有着非常重要的意义,伴随着原油质量越来越差和环保要求的日趋严格以及相应产品的质量提升的多重压力,加氢工艺得到了广泛应用,加氢装置不断改造扩大,导致对氢气的需求日益增加,选择廉价或者成本尽可能低的方式获得氢气,可以成为提高竞争力的必要手段[1]。

某石化公司60万t/a连续重整装置副产氢气经PSA可以获得很高纯度的氢气(99.9%),但是尾气中的氢气含量依然很高在60%~70%之间,该浓度尾气依然属于富氢尾气,但是不符合PSA进料要求故无法循环回收,这部分物料经过压缩机压缩后进入全厂的燃料气管网当做燃料烧掉,不仅造成了氢气资源的浪费同时也降低了燃料气热值,随着公司加氢装置改造后的加工能力不断扩大,需要的氢气越来越多,因此,氢气回收再利用十分重要。而膜分离技术在化工生产中的应用主要在于氢的分离与提纯,并且膜分离技术具有不涉及相变、过程简单和能耗低的特点,正好可以采用此项技术从PSA尾气中进行回收和提纯氢气,回收后的氢气将再次应用于加氢装置[1,2]。为了维持全厂氢气平衡,该公司在2016年实施采用膜分离技术对催化重整装置PSA尾气实施了氢气回收项目从而提高了氢气利用率,同时也取得了较大的经济效益。

1 ?膜分离技术原理及特点

1.1 ?技术原理

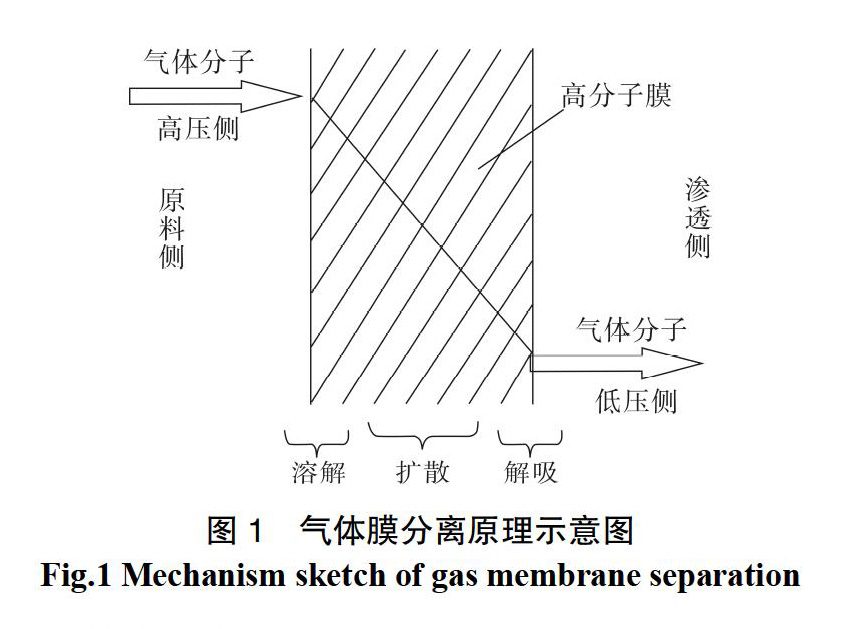

膜是具有选择性分离功能的材料,气体膜分离是以膜两侧气体的分压差作为推动力,是利用一种高分子聚合物薄膜来选择“过滤”进料气而达到分离的目的。当两种或两种以上的气体混合物通过聚合物薄膜时,各气体组分在聚合物中的溶解扩散系数的差异,导致其渗透通过膜壁的速率不同。渗透速率相对较快的气体优先透过膜壁而在低压渗透侧被富集,而渗透速率相对较慢的气体则在高压滞留侧被富集 [2-4]。其原理示意图见图1。

1.2 ?技术特点

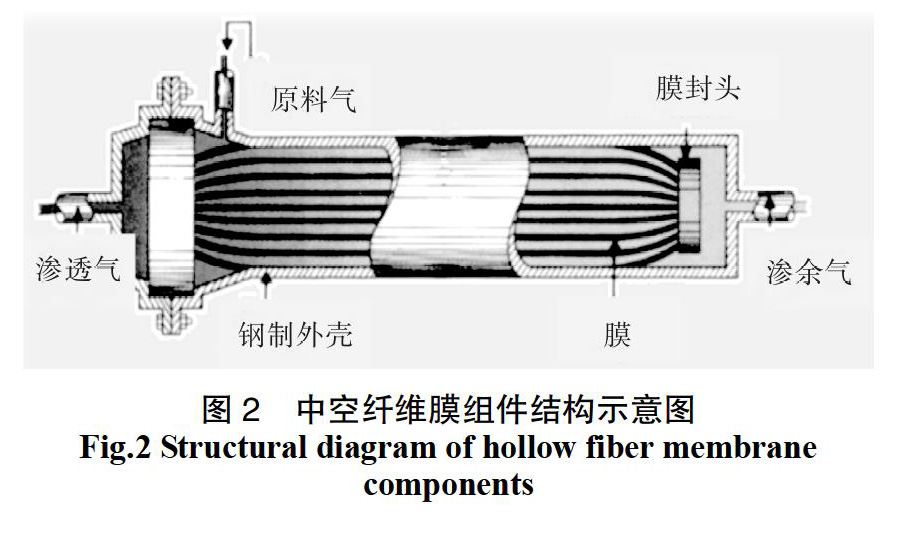

本工艺采用的是中空纤维膜分离器,与其他膜分离器相比较,具有以下几方面的优点:(1)耐压性能比较好,可耐高压;(2)膜为自支撑结构,可简化组装成膜组件的复杂性;(3)具有很高的装填密度,单位体积内分离面积高系统紧凑高效,比表面积可以达到8 000 m2/g;(4)内部无运动部件,无需特别照管,连续运行安全可靠;(5)重量轻结构紧凑、节省空间,易于安装和启动 [5,6]。

2 ?技术方案和工艺流程

本装置是采用中凯化学(大连)公司的Prism?膜分离器(属于中空纤维膜分离器),核心部件是一构型类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内。气体经膜的分离过层非常简单,气体从上方进口进入,氢气等快气渗入到丝内并在左侧腔体富集,渗透慢的尾气从右侧排出[7],其膜组件结构示意图见图2。

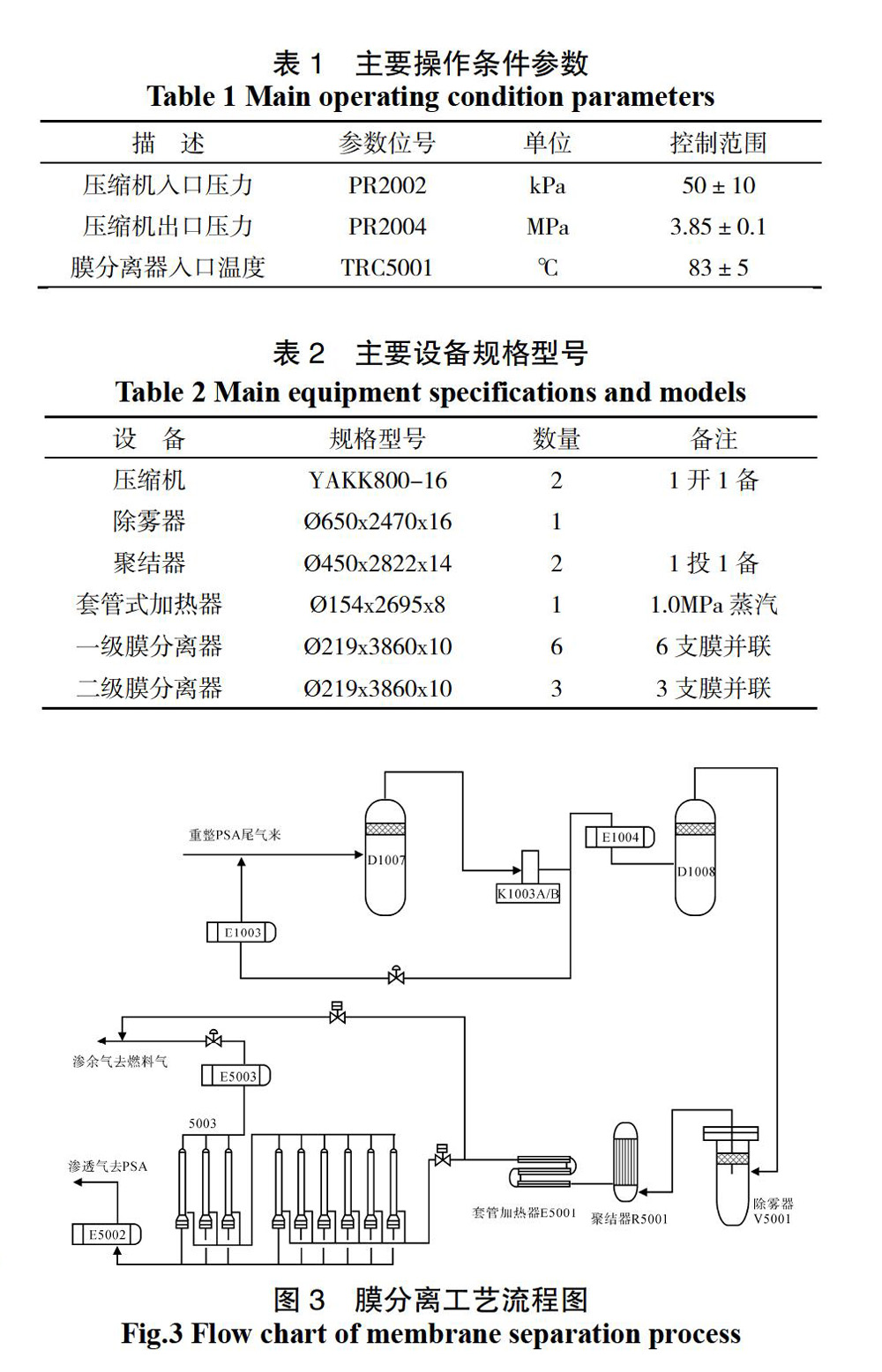

2.1 ?预处理流程

原料气经分液罐(D1007)分液后经压缩机(K1003)三级压缩至3.85 MPa,再经冷却器(E1004)冷却至40 ℃进入压缩机出口分液罐(D1008)。然后经过除雾器(V-5001)除去大于3μm的雾状液态粒子,再进入聚结器(R-5001/R-5002)除去大于0.3 μm的雾状液态粒子,然后经过加热器(E-5001)加热至83 ℃。这一过程称之为原料气的预处理过程。

预处理的目的主要是要保证进膜分离的气体是干净的,进而可以保证后续膜分离器的平稳运行。

2.2 ?膜分离部分流程

原料气经过预处理后,保持压力在(3.85±0.1)MPa和温度在(83±5)℃的条件进入一级膜分离器组(HM-5001~5006)进行分离。在中空纤维芯侧得到渗透气,压力为2.2 MPa,在另一侧得到渗余气,其压力为3.6 MPa左右,进入二级膜分离器(HM-5007~5009)经分离后,渗透气并入产品气总管,渗余气送出界区至燃料气管网。两级渗透气合并经冷却器(E5002)后进入30万t/a催化重整PSA继续进行提纯后(H2纯度99.9%)送入公司氢气管网。

3 ?实施标定情况

膜分离装置自2016年5月份开始动工建设, 10月28日投料试车,为考核装置设计水平和评价膜分离制氢工艺,在装置稳定运行半年后于2017年6月21日-23日对装置运行进行标定,其中标定期间一、二级膜分离器采取(4+2模式)考察实际运行工况与设计的偏差,对照设计标定装置运行存在的问题,并针对问题进行分析并提出解決措施。

3.1 ?实施效果

在膜分离装置标定期间,通过采样进行数据分析,主要对氢气回收率、装置能耗和设计进行比较。

3.1.1 ?氢气回收率分析

其标定数据、原料及产品性质见表3和表4。

根据膜分离的氢气收率关系主要受膜压差、膜面积、原料组分的影响,其中膜前后压差越大,膜渗透量就越大,氢气纯度就越低;膜面积越大,膜渗透量越大,氢气纯度就低;原料中氢气纯度越高那么产品中氢气纯度就会越高 [7,8]。由表3和表4可以看出,标定期间原料气进料量在4 600~5 200 Nm3/h,平均进料量为4 888 ?Nm3/h,平均渗透气流量在3 700 Nm3/h,渗透气氢平均纯度在90.1%,可以计算出装置氢气回收率:

氢气回收率=渗透气流量×渗透气氢纯度/(原料气流量×原料气氢纯度)×100%=3714×0.9/(4901×0.74) ×100%=92.76%。

氢气回收率达到92%,比设计值84.9%高出7.5%,主要是原料气的实际氢纯度(73.6%)高于设计氢纯度(58.7%),氢气回收率高于设计氢气回收率。

3.1.2 ?单位能耗分析

装置标定期间主要单位能耗和设计对比见表5。

从表5可以看出各项能源消耗均低于设计值,总能耗比设计低29.96 kg/t原料。其中电耗是能源消耗的主要部分,占总能耗的86.07%;由于蒸汽进出装置流量较小,计量存在较大偏差(部分末端疏水、膜分离入口加热器使用蒸汽等,流量仅为69.5 kg/h),抛除蒸汽影响,装置能耗约为55 kg标油/t,比设计能耗低21.42 kg标油/t。

3.2 ?实施效益

经济效益:新建膜分离装置与现有30万t催化重整PSA耦合实现氢气回收,可以实现回收纯度为≮99.9%的氢气约为3 000 Nm3/h,大约是2.3 kt/a,回收的氢气可以补充由于公司产品质量升级和结构优化调整带来的氢气管网的不足,同时也可以降低现有制氢装置的运行负荷和能耗,提高全厂经济效益,按照氢气价格比瓦斯价格高1万元/t计算,每年可以增加效益约2 300万元。

环保减排管理效益:由于膜分离装置投产运行后,氢气管网得到新的补充,制氢装置可以进行一定的降量生产,这样制氢装置加热炉烟气可以得到一定程度的减排,同时降低了制氢装置能耗和二氧化碳的排放,对氮氧化物环保减排有一定的收益。

生产平稳管理效益:由于膜分离装置将PSA尾气中的氢气进行回收,进入燃料气管网的渗余气氢含量降低(由投产前的60%~70%降至20%~30%),使现有燃料气管网的氢纯度从40%下降为32%,由于氢气热值比较低,瓦斯管网氢纯度降低可以使加热炉运行控制稳定高效,保证了其他装置的平稳运行。

3.3 ?目前存在问题及建议措施

通过一段时间以来装置的运行,目前装置在生产过程中仍存在一些问题,具体表现和建议措施如下:

(1)压缩机出口压力控制问题。压缩机出口压力通过渗余气出装置手动阀门控制,压力在一定范围内波动;当膜分离器联锁时,压缩机出口压力通过膜分离旁路阀的后阀开度控制,十分困难。因此建议通过在渗余气出装置总线上设置控制阀,稳定压缩机出口压力。

(2)压缩机出口管线振动大。压缩机出口管线振动较大,虽加装了流量孔板,该问题依旧没有解决,需要设计单位和压缩机厂家共同进行优化调整。

(3)渗余气出装置管线温度低。由于渗余气外送过程中,压力由3.85 MPa降至瓦斯管网压力0.4 MPa,气体经过节流减压膨胀后吸热较多,造成此管线冬季结霜、夏季滴水现象严重。建议换热器增加副线和渗余气减压前后管线增加伴热线。

4 ?结 论

采用膜分离技术回收连续重整装置PSA尾气中的氢气,通过新建膜分离装置和现有PSA耦合工艺的应用已经取得了可观的经济效益,工艺质量方面同时满足99.9%的氢气纯度, 每年回收氢气约2.3 kt,既缓解厂内氢气资源紧张的问题,还可以增加经济效益2 300万元,同时提高燃料气管网热值、降低其他制氢装置的能耗和氮氧化物的排放,对环境优化方面也起到了积极的作用。

参考文献:

[1]张庶升,孙鹏.膜分离技术在提纯连续重整副产氢气中的应用[J].中外能源,2008,13(2):101-103.

[2]王萍,吴昊鹏,徐以泉.加氢型炼厂富氢尾气回收氢气技术[J].中外能源,2016,21(4):78-82.

[3]田小玲.炼厂气中氢气通过PSA和膜分离利用的比较[J].炼油技术与工程,2010,40(5):12-16.

[4]王学松.现代膜技术及其应用指南[M].北京:化学工业出版社,2005.

[5] 陈文杰,顾望,田正浩.采用膜分离技术回收炼油厂富氢气体中的氢气[J].炼油技术与工程,2008,38(9):19-21.

[6]王保国,吕宏凌,杨毅.膜分离技术在石油化工领域的应用进展[J].应用化工,2006,35(8):705-710.

[7]刘天翼,朱先升,陈光.膜分离技术在回收炼厂气中氢气的应用[J].当代化工,2016,45(8):1907-1909.

[8]林彬,陈国需,杜鹏飞,肖德志.膜分离技术在石油化工领域的应用[J].当代化工,2017,46(6):1196-1199.