基于ANSYS的管板有限元分析及其优化设计

王战辉 马向荣 范晓勇

摘 ?????要:换热器中的管板除了承受管程压力和壳程压力之外,还要承受热流体和冷流体由于温度梯度所带来的温差应力,管板的受力情况复杂多变,严重影响换热设备的经济性和安全性。利用ANSYS有限元分析软件对管板进行了应力和热-应力耦合分析,比较了其应力云图的分布特点,再对7种工况下的应力进行评定,最后以管板质量为目标函数,以管板厚度为设计变量,以管板最大应力为状态变量,对管板进行结构的优化分析,所得结论对于换热器中管板的优化具有一定的指导意义。

关 ?键 ?词:管板;ANSYS;应力;优化

中图分类号:TQ 657.5 ?????文献标识码: A ??????文章编号: 1671-0460(2018)03-0602-04

Abstract: In addition to tube pressure and shell pressure, tube plate in the heat exchanger also bears temperature difference stress caused by thermal fluid and cold fluid due to temperature gradient. The force of tube plate is complex and changeable, which seriously affects economy and safety of heat exchanger. Therefore, ANSYS finite element analysis software was used to analyze the stress and thermal stress coupling of tube plate, distribution characteristics of stress cloud map were compared, and then the stresses in seven working conditions were evaluated. Finally, tube plate mass was used as objective function, tube plate thickness was used as the design variable and tube plate maximum stress was used as the state variable, optimization analysis of tube plate structure was carried out.

Key words: Tube plate ; ANSYS; Stress; Optimization

换热器也称换交热器,是一种能在热流体和冷流体之间交换热量的装置。换热器作为一种重要的传质和传热设备,广泛应用于石油化工、轻工业、农业、火力发电、核电、制药工程等行业,作为换热行业当中的一种重要设备,在化工行业当中发挥着举足轻重的作用[1]。换热器可分为板式换热器和管式换热器,管壳式换热器是最常用的换热器,通常包括换热管、管板、管箱、折流板等部件[2]。管板作为换热器当中非常重要的组成部分,在换热器的正常运行当中起着重要的作用,换热器通常可以分为管程和壳程两大部分,管程和壳程温度不一样,所以才能进行换热,管板负责将热流体和冷流体隔开,热流体走管程,冷流体走壳程,在换热管管壁阻挡作用下,完成对流传热的目的[3-5]。

管板两侧分别是热流体和冷流体,因此,管板除了承受管程和壳程压力之外,还要承受热流体和冷流体由于温度梯度所带来的温差应力,管板的受力情况复杂多变,换热器的管板所受的最大应力绝对不可以超过材料的许用应力,如果超过那么设备就会有很大的安全隐患,严重时会造成无法估量的意外事故。换热管与管板连接处的局部区域存在明显的温度梯度和应力梯度,在换热设备的生产和运行过程中,管板各部分都有热应力,在短时间内,管板的温度迅速而剧烈地变化,管板和换热管会在边界处产生较高的局部热应力,且应力集中,因此,管板和换热管的连接处由于局部应力的存在容易断裂,对设备造成极大的损坏,管板一直是国内外学者的重点研究对象。管板厚度的选择要考虑多方面因素:一方面,承受管程壳程压力,所以管板厚度不能太薄,保证其力学性能,不发生强度失效;另一方面,管板太厚,由于热流体冷流体温度的作用,温差应力会增大[6-8]。

因此,笔者利用ANSYS有限元分析软件对管板进行应力和热-应力耦合分析,比较其应力云图的分布特点,再对7种工况下的应力进行评定,最后以管板质量为目标函数,以管板厚度为设计变量,以管板最大应力为状态变量,对管板进行结构的优化分析,所得结论对于换热器中管板的优化具有一定的指导意义[9]。

1 ?研究对象及管板的有限元分析

1.1 ?管板几何和物性参数

换热器管板结构尺寸为:管板半径R1=280 mm,厚度t=20 mm,壳体外半径R2=300 mm,壳体厚度t=20 mm,换热管外径R3=15 mm,换热管内径R4=12 mm,根数为125,换热管中心距L=45 mm,正三角形排列。管板材料为16MnR,弹性模量为209 GPa,泊松比为0.3,导热系数为44.19 W/(mm ℃),线膨胀系数为11.59 mm/℃。

1.2 ?管板的有限元分析

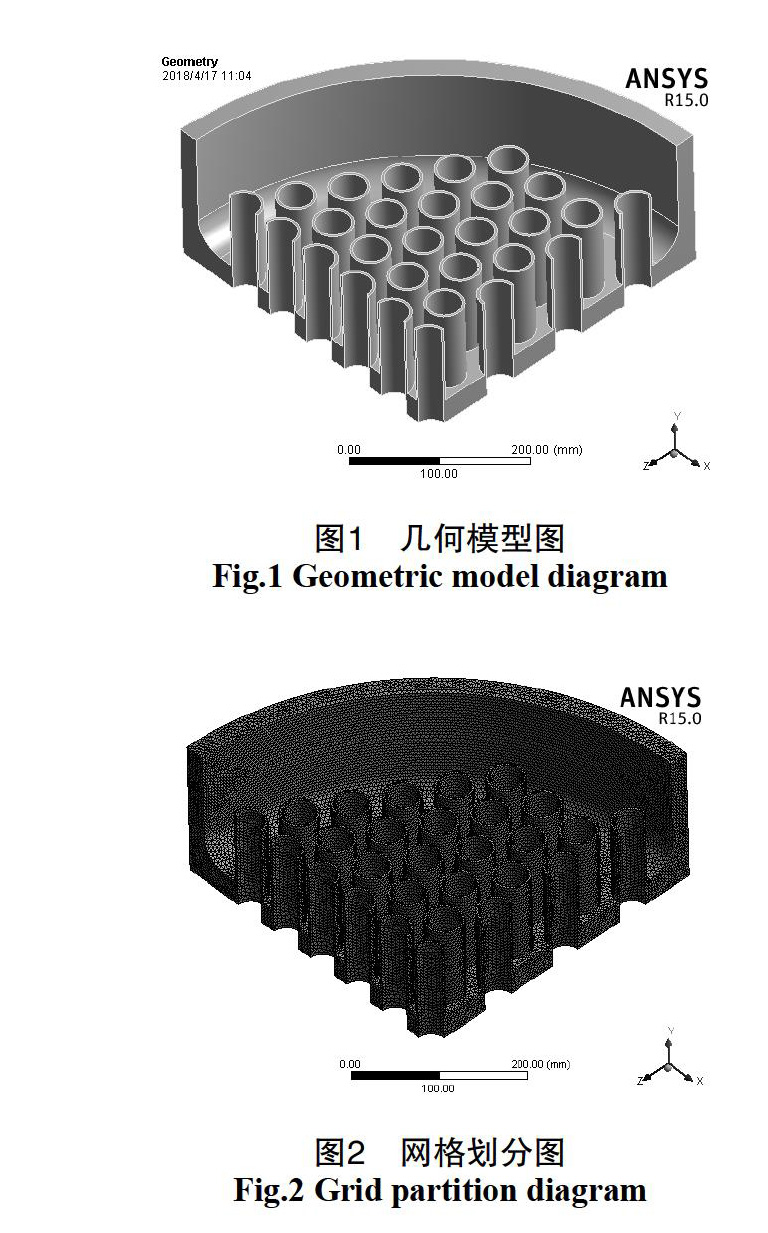

换热器的筒体和管板、换热管和起支撑作用的管板之间由于几何形状不连续而产生不连续效应,不连续效应发生在局部范围之内,而且衰减很快,超过一定距离后,不连续效应可以忽略不计。因此,为了减轻不连续效应的影响,换热管高度取160 mm,殼体高度取284 mm[10]。由于管板模型几何尺寸和载荷的对称性,因此有限元模型可利用结构的对称性原理取管板的1/4建模,所建立的几何模型如图1所示。

模型网格采用映射划分方法,严格控制网格划分密度,而且对于管板和筒体接触处、换热管和管板接触处要进行网格细化,方便后面有限元分析更好的进行,由于换热器实体较为复杂,在软件建模时对其进行简化处理,忽略焊缝部位的影响,不考虑换热管和管板的接触问题[11]。网格划分图如图2所示,网格划分尺寸为5 mm,划分网格的单元数为453 510,网格划分的节点数为346 215。

1.3 ?管板约束和载荷的施加及其结果处理

在管板壳程一侧的壳体截面、换热管截面施加Y方向位移为0的约束,其他两个方向为自由;对1/4柔性管板模型X、Z两个截面分别施加相应地该方向位移为0的约束,其他两个方向同样是自由[12]。

对模型施加压力载荷,对管程、壳程分别施加,对管程施加0.1 MPa的压力,对壳程施加0.35 MPa的压力。对于温度场来说,换热器壳体始温度T0=20℃,外界空气温度为20 ℃,换热器壳程设计温度T1=300 ℃,换热器管程设计温度T2=240 ℃,模型外表面设置了保温层,可按绝热边界考虑。

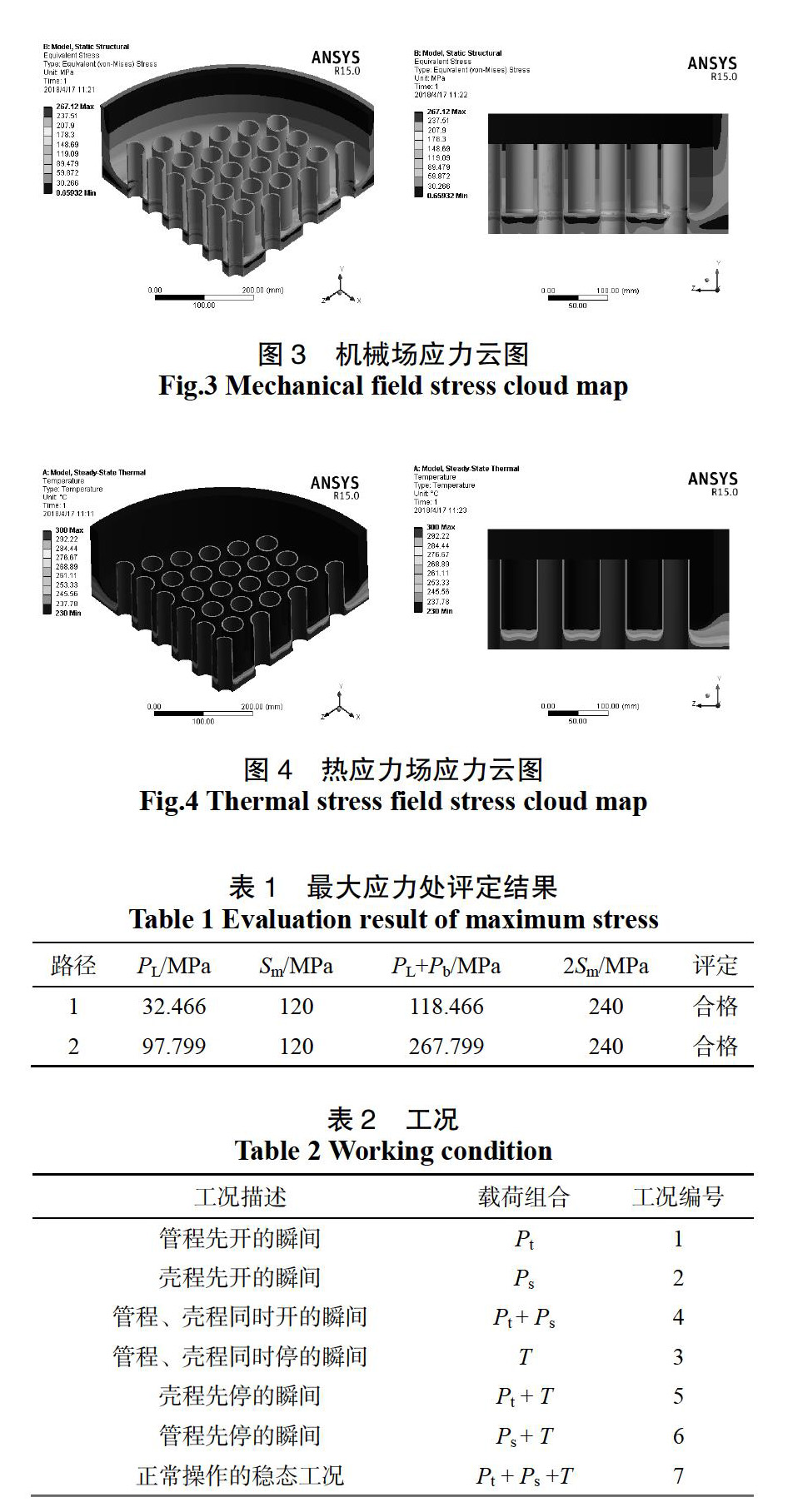

所得到的机械场应力云图和热应力场应力云图如图3和图4所示,由机械场应力云图可以看出,远离换热管和管板的连接区域,等效应力基本呈均匀分布,而且管程等效应力大于壳程等效应力,最大的等效应力出现在管程与壳程连接处外表面以及过渡圆角处,出现过渡区域;由热应力场应力云图可以看出,换热管内部温度最高,壳程温度最低,在管程和壳程交界处,出现温度梯度,又称为表皮效应。综合分析,模型偏于保守,部分尺寸未达到最佳尺寸[13-16]。

分别对机械场和热应力场的最大应力处进行应力强度评定,16MnR在其设计温度下的许用应力为120 MPa,路径上各点的薄膜应力不能超过许用应力,局部薄膜应力的值可以近似为薄膜应力的值,薄膜应力可以近似为一次应力PL,弯曲应力可以近似为二次应力Pb,薄膜应力加弯曲应力的值不能超过二倍的许用应力即240 MPa,评定结果如表1所示。

2 ?各工况结果分析及评定

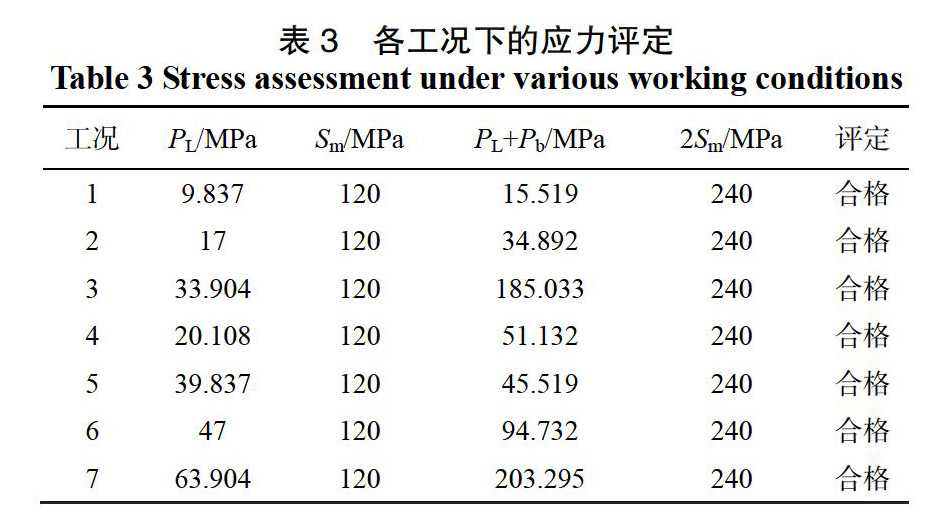

由于管板不仅承受管程压力和壳程压力,还要承受温差应力,可以分为7种工况如表2所示,其中Pt表示管程压力,Ps表示壳程压力,T表示温差。

通过上面7种工况的分析,可以得出每个工况下的应力评定情况,具体见表3。由表3可以看出,工况1下的壳程局部薄膜应力是9.837 MPa,一次加二次应力为15.519 MPa,工况2下管程的局部薄膜应力是17 MPa,工况2下的一次加二次应力为34.892 MPa,比较之后得出管程所受的应力大于壳程所受到的应力;工况6是在工况2的条件下施加了温度约束,局部薄膜应力增加到了47 MPa,一次加二次应力为94.732 MPa,工况5是工况1的基础上施加了温度载荷,局部薄膜应力增加到39.837 MPa,一次加二次应力增加到45.519 MPa。施加温度载荷后管程、壳程局部薄膜应力均增加,但壳程增加的较多;比较一次加二次应力的数据可以得出,施加温度后管程、壳程弯曲应力都有所增加,管程较壳程弯曲应力增加了很多,管程弯曲应力对于温度载荷最为敏感。管板在每种工况下的应力评定都满足强度要求,但是管板所受的应力都普遍偏小,有很大的安全裕度,所以有很大的优化空间。

3 ?结构的优化设计

3.1 ?目标函数的设置

对于刚建立模型时,模型各部分的尺寸只是一个范围,只是随意取了其范围中的一个值,所以一次性选中最优尺寸的概率很小,需要在数据不合格和不是最优数据时,对模型参数进行优化设计,得出最好的模型参数尺寸。

由表3各工况下应力安全评定可知,模型的优化空间还很大,在满足安全性的前提下,使管板质量减小,达到经济性的目的,以管板质量W为目标函数,以管板厚度t为设计变量,以管板最大应力σmax为状态变量,对管板进行结构的优化,优化设计的有关参数设置表如表4所示。目标函数W由于质量增大会增大管板所受到的应力即状态变量σmax,只要状态变量σmax不能超过管板材料16MnR的许用应力Sm=120 MPa就可以满足强度要求。

3.2 ?优化分析

利用零阶法对目标函数进行优化,迭代次数为15次时目标函数趋于稳定,迭代第8次时,状态变量最大应力σmax为118.698 MPa,最接近许用应力Sm,当迭代超过第8次后,最大应力大于许用应力120 MPa,目标函数趋于收敛。优化分析的结果如表5所示,目标函数管板质量W和状态变量最大应力σmax随迭代次数变化的曲线如图5和图6所示。可以看出,在第8次得到最优结果,优化前管板的最大应力是σmax=14.588 MPa,管板厚度t为20 mm,管板质量W=52.784 kg;通过对管板改进后的模型进行分析,模型上最大应力为σmax=118.698 MPa,改进后模型上管板的质量为32.458 kg,优化后管板厚度t为16.767 mm,节省成本38.5%,优化效果良好。

4 ?结 论

(1)由机械场应力云图可以看出,远离换热管和管板的连接区域,等效应力基本呈均匀分布,而且管程等效应力大于壳程等效应力,最大的等效应力出现在管程与壳程连接处外表面以及过渡圆角处,出现过渡区域;由热应力场应力云图可以看出,换热管内部温度最高,壳程温度最低,在管程和壳程交界处,出现温度梯度,又称为表皮效应。综合分析,模型偏于保守,部分尺寸未达到最佳尺寸。

(2)通过对7种工况进行应力强度评定,施加温度载荷后管程、壳程局部薄膜应力均增加,但壳程增加得较多;比较一次加二次应力的数据可以得出,施加温度后管程、壳程弯曲应力都有所增加,管程较壳程弯曲应力增加了很多,管程弯曲应力對于温度载荷最为敏感。管板在常见的7种工况下应力评定都合格,满足安全性的要求,但是所受的最大应力都普遍偏小,没有达到许用应力,从经济性方面出发,有必要对管板很行优化。