基于ANSYS的分段退焊焊接温度场的数值模拟

张益铭

摘 要:本文基于ANSYS参数化的程序设计APDL语言对分段退焊的焊接温度场进行有限元分析,建立焊接瞬态温度分布数学模型,该方法解决了焊接热源移动的数学模拟问题,提供了一种选择最优工艺参数的焊接方法。

关键词:分段退焊 数值模拟 有限元 温度场

随着计算机技术和计算方法的发展,数值模拟技术已经成为现代工程学形成和发展的一个重要推动力。焊接是一个牵涉到电弧物理、传热、冶金和力学的复杂过程,焊接的工艺参数值对焊接效果影响较大,怎样选择焊接工艺参数值而使焊接工艺效果达到最佳呢?本文运用ANSYS软件模拟焊件分段退焊焊接过程中的焊接温度场,借助ANSYS软件使焊接温度场可视化,对分段退焊焊接温度场进行具体分析。采用空间和时间有限元模拟焊接时材料和构建的热行为,焊接过程中焊接温度场随时间和空间的变化情况,并整理数据和对结果进行分析。

分段焊接模型的建立与分析

1、热源模型

焊接热过程取决于外加热源的分布形式,材料热物理性能及材料与周围的换热。热源把热能传给焊件是通过焊件上一定的加热面积进行的。对于焊接电弧来讲,该面积称为加热斑点,如图1所示,加热斑点区的热能分布是不均匀的,中心多而边缘少。在电流密度不变的情况下,电弧电压越高,则中心与边缘的热能相差越小。如电压不变,电流密度越大时,则中心与边缘的热能相差越大。

图1 加热斑点上热流密度的分布

单位时间内通过单位面积提供给焊件的热能称为热流密度q(r).根据研究表明,加热斑点上的比热流分布可以近似的用高斯曲线来描述,如图2所示:

图2 电弧作用下的加热斑点

距斑点中心为r的点A的热流密度可用下式计算:

q(r) =qmexp(-Kr2) (1)

式中q(r)——A点的热流密度;qm—加热斑点中心最大比热流;K——能量集中系数;r—A点距加热斑点中心的距离。

由式(1)可以看出,由qm和K值就可以求出任意点的热流密度,高斯曲线下面所覆盖的全部热能为:

■

故■(2)

式中 q——电弧的有效功率,■

K值说明热流集中的程度,由实验可知,它主要取决于焊接方法、焊接规范等。不同焊接方法的K值也一般不同。从今后的发展趋势来看,应采用K值较大的焊接方法,如高压真空电子束和激光焊接等。

2、几何计算模型

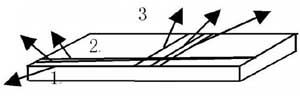

研究对象材料为Q235钢,几何尺寸为270mm×99mm×8mm(L*W*T),分段退焊是将焊件按焊缝划分成若干段分段焊接,每段施焊方向与整条焊缝长方向相反的焊接方法。焊接是需要两块拼接进行焊接,两块模型对称,我们只需对其中一块模型进行分析,如下图分段退焊原理图。

图3 分段退焊原理图

而几何建模模块的设计首先要定义和设置各种几何参数和工艺参数。其中几何参数包括焊件的长宽高,以及焊件网格划分参数的设置等。工艺参数包括高斯热源加载计算时的电弧电压、焊接电流、焊接速度、焊接热源效率、电弧有效功率、热源有效加热半径、热源集中系数、热源串长度、热源串的总热量、最大电流等。对模型的热物理常熟,需要计算的载荷组数也要加以设定。为程序计算预先进行参数设置,把焊接工艺参数、焊接尺寸、几何建模、网格划分、加载等各参数设计成可变参数。

3、有限元网络划分及加载计算

首先定义网络划分参数,根据设定的模型几何参数来进行网格划分参数的定义。这里将网格边长定为9mm,则模型的长边被划分为Ldiv=Length/0.009,宽被划分为Wdiv=Width/0.009。根据前面定义分两次划分,如图4所示便是网格划分后的模型。

图4 模型网格划分示意图

加载计算模块的设计比较复杂,其中包括:首先温度场的求解,然后再设定边界散热条件,焊接电弧加热阶段的循环加载求解计算以及节点上高斯热源的加载计算。

程序运行结果分析

1、等温线云纹图

从数据库中调取计算结果,并以温度云图显示出来,可以直观的看到焊接过程中焊件温度场的分布情况,如图5所示。不难发现分段退焊的温度场在焊接过程中形状时刻变化。

(a) 第1段 (b) 第2段

(d) 第4段 (e) 第5段

图5 分段退焊不同分段的温度场分布图

分段退焊的焊接方向与整条焊缝增长方向相反,后一次退焊的终点是前一次退焊的起点。在分段端点附近存在二次加热的过程,两次退焊形成的焊缝首位相接,在相接时温度场的高温区呈一个较为对称的“8”字型分布在两次退焊形成的焊缝中间,焊缝两端是低温区,温度场分布对称性好。

2、温度的空间分布

为了比较焊件上焊接温度在不同位置的分布情况,特意选取了如图6所示的几条直线,1~6分别表示为焊件不同位置,选取其中4个路径作为代表,根据程序中设定的坐标,调取数据库中的计算结果,在ANSYS分析结果中输出其沿各直线的温度分布曲线。

图6 焊件模型空间温度路径设定图

通过观察对比发现在最后一段焊缝与前一段焊缝相接的端点处均有峰,是温度最高点。前一个分段焊端点处也存在一个小的峰,在分段端点附近存在二次加热的过程,两次退焊形成的焊缝首尾相接。可以明显看出分段退焊的温度场分布很均匀。因此分段退焊分段端点两端的温度场分布有比较好的对称性。通过观察得出焊缝处温度最高,离焊缝距离越远温度越低,温度变化比较平缓,温度分布很均匀。

3、温度的时间分布

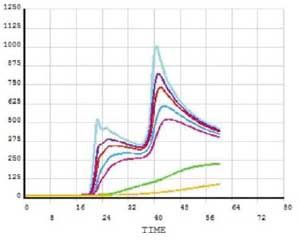

为了研究焊件温度随时间大变化过程,特选取了热循环曲线显示了焊件上不同点的热循环过程,选取参考点可以更直观的看到焊件加热过程温度的变化。这里主要是焊件上LENTH/2处沿宽度方向上的各点温度随时间的变化过程,如图7所示。

图7 分段退焊LENTH/2处温度变化过程图

各曲线表示在LENTH/2处沿宽度方向上的各点温度随时间的变化过程。由于将焊件分为六段,所以LENTH/2处正好是分段端点,因此从图中可以清晰的看到其温度变化曲线有两个峰。点上二次加热的过程,不但消除前一次退焊时产生的焊接应力与变形,并且能使分段端点两端的温度场分布有比较好的对称性。

结论

根据本课题实验研究结果的观察与分析,可以总结出如下几点结论:①分段退焊的焊接温度场形状不停的变化,在分段端点上两次退焊形成的焊缝相接时高温区呈“8”字型分布,焊缝两段是低温区,温度场分布均匀。②分段退焊分段端点上的二次加热过程不但消除了前一次退焊时产生的焊接应力和变形,并且使其两端温度场分布有比较好的对称性。③运用ANSYS软件进行焊接过程的模拟分析,可以在同一物理模型下改变加载热源参数,可以为不同的焊接方法选择最优的工艺参数,为焊接参工艺参数的选择提供参考。

参考文献:

[1]金明阳,于有生。基于ANSYS分段退焊焊接温度场的数值模拟。中国水运2006-11

[2]方总涛,唐德渝。焊接温度场及应力场数值模拟的研究发展。

[3]基于ANSYS的焊接温度场和应力场的数值模拟研究。武汉理工大学硕士论文。

[4]于有生,卢伟。对接接头工作应力分布及其应力集中系数的研究。武汉理工大学学报2005-02