惠州石化VRDS装置渣油深度脱金属的工业应用

姜龙雨 吴海波

摘 ?????要:论述了CLG公司固定床渣油加氢处理技术在中海油惠州石化有限公司400万t/aVRDS装置的工业应用。该装置原料设计镍+钒含量102 wppm,经深度加氢脱金属,加氢重油产品镍+钒含量可以达到10 wppm以下。该装置第一周期运行结果表明,深度加氢脱金属同时能够实现装置长周期运行。

关 ?键 ?词:VRDS;渣油加氢处理;脱金属;工业应用

中图分类号:TE624 ??????文献标识码: A ??????文章编号:1671-0460(2019)02-0337-04

Abstract: The industrial application of CLG fixed bed residue hydrotreating technology in 4 Mt/a VRDS unit of CNOOC Huizhou petrochemical company was discussed. The raw material of the unit contains 102 wppm of nickel and vanadium, and the content of nickel and vanadium in the hydrotreated heavy oil product can be less than 10 wppm after deep hydrodemetallization. The running results in No.1 operation period show that the long-term operation of the unit can be achieved with deep hydrodemetallization process.

Key words: VRDS; Residue hydrotreating; Hydrodemetallization; Industrial application

為了合理利用石油资源,满足不断增长的轻质油品需求以及适应日趋严格的环保要求,各国炼油工业都非常重视渣油转化[1]。渣油加氢处理工艺作为重质油深度加工的重要手段,现在越来越受人们关注[2]。同时重油加氢是重油轻质化和提高炼油厂轻质油收率的重要途径之一,所以VRDS-FCC组合工艺近年来得到了快速发展[3]。

重油组份及其复杂,具有黏度高、金属含量高等特点,其中金属多数富集在渣油组份中,特别是镍、钒等金属含量高。在加氢处理过程中,金属沉积在催化剂表面造成反应器压降升高和催化剂失活,缩短装置运行周期。在催化裂化过程中,钒沉积在催化剂表面上,造成催化剂活性降低,产品的选择性变差,转化率降低[4]。镍以氧化物的形态均匀地沉积在催化剂的表面。在催化裂化操作条件下,镍化物极易被还原为金属单质镍。而单质镍具有较强的催化脱氢能力,会增加氢气和焦炭的收率,使反应选择性变差[5]。因此VRDS-FCC组合工艺对上游VRDS装置金属脱除率,尤其是镍、钒脱除率有较高要求。

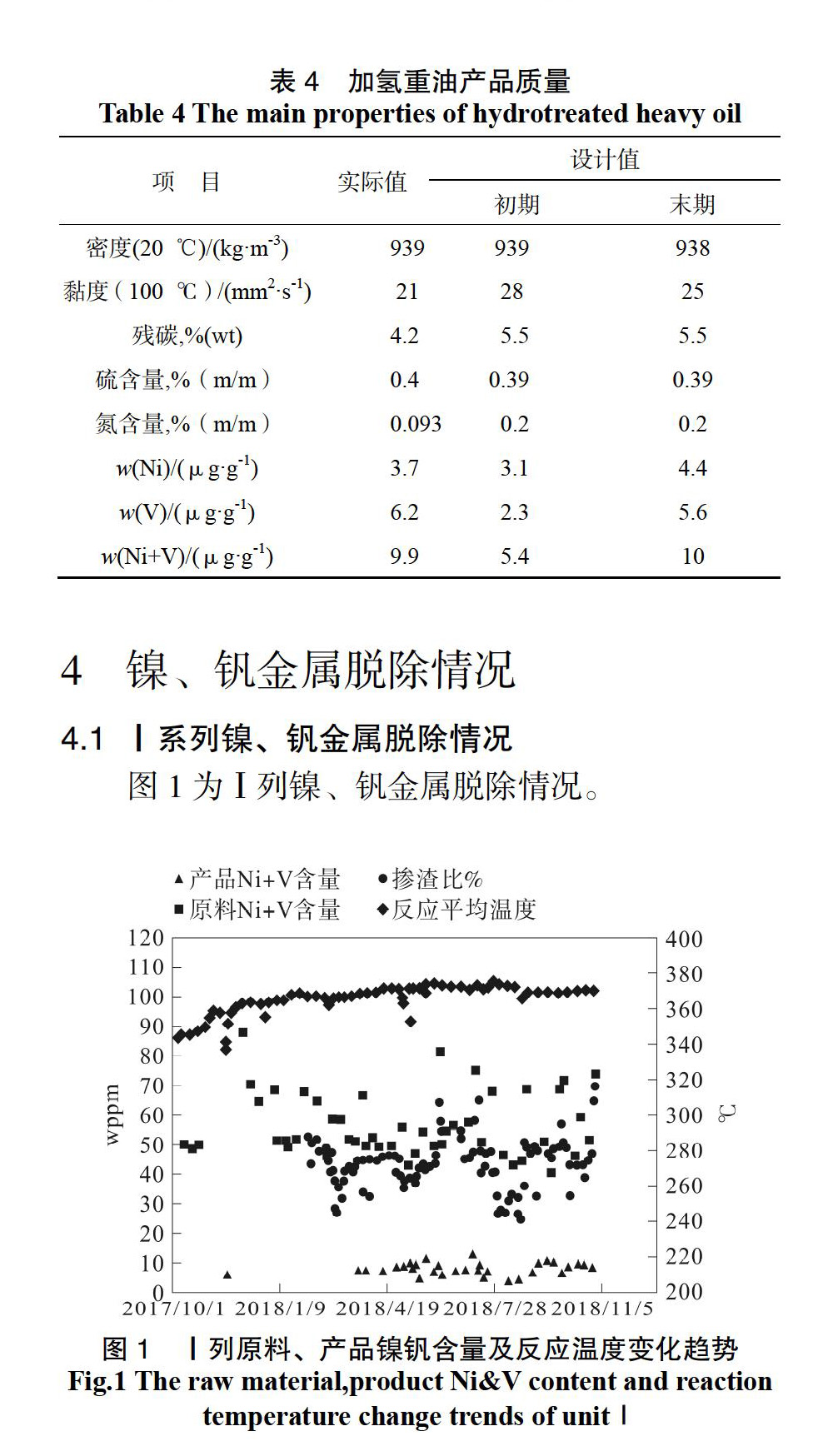

目前国内运行的渣油加氢装置,其加氢重油产品Ni+V含量多数在20 wppm左右。惠州石化400万吨/年VRDS装置原料设计镍+钒含量102 wppm,经加氢深度脱金属,加氢重油产品Ni+V含量<10 wppm,实现了VRDS装置深度脱金属的目标。

1 ?装置简介

惠州石化400万t/aVRDS装置采用CLG公司的固定床渣油加氢工艺技术。反应部分设置为两列,分馏部分两系列共用,可实现每个反应系列单开单停。两系列反应部分设计体积空速0.18 h-1,气油比844 Nm3/m3,循环氢纯度≮91%(v/v),掺渣比76.8%,催化剂运转周期350 d。

装置由反应、分馏、公用工程及辅助系统三部分组成。其中反应系统、循环氢系统、热低压分离器为双系列设置,冷低压分离器为两系列共用,补充氢气系统按照氢气站的方式设置。分馏系统主要分为汽提塔系统和分馏塔系统。

2 ?催化剂装填情况

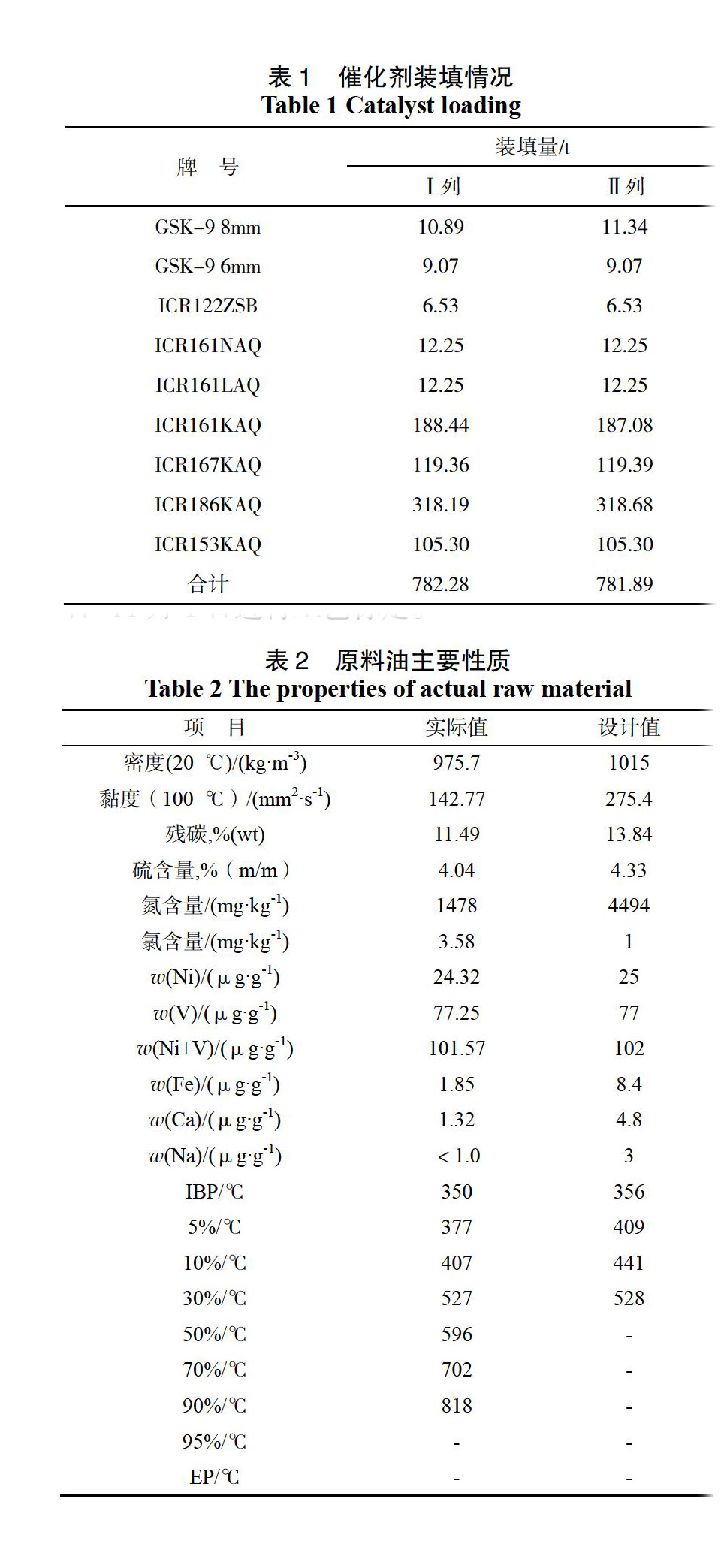

本装置第一周期双系列均采用ICR系列催化剂,催化剂装填情况见表1。

3 ?装置正常生产情况

3.1 ?原料性质

本装置于2017年9月30日一次开车成功,所有产品全部合格。为评价CLG公司的固定床渣油加氢工艺技术以及催化剂的技术性能指标,同时首开后受全厂氢气平衡限制,装置于2018年10月30日-11月1日进行工艺标定。

本装置设计加工原料为减压渣油:焦化蜡油:催化循环油=76.8:11.22:11.98的混合原料油。标定期间装置两列实际进料均为减压渣油:减压蜡油=76.8:3.2 ?混合原料油

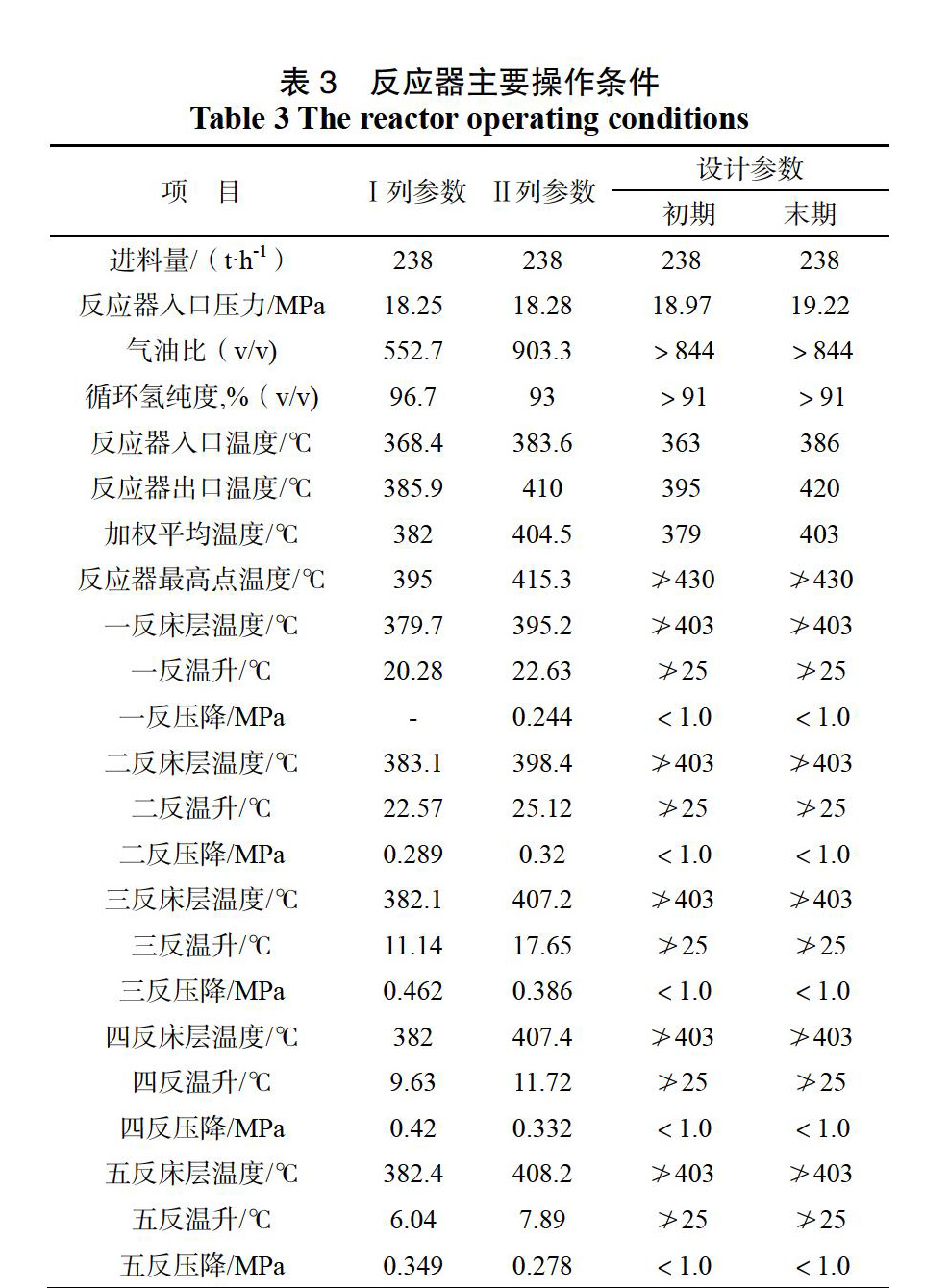

正常生产期间原料油主要性质见表2。

从表2可以看出,主要指标中硫、残碳含量较设计值略低、氮含量低于设计值,Ni+V含量与设计值基本持平,实际原料性质接近设计原料性质。

3.3 ?主要操作参数

正常生产期间反应器的主要操作参数见表3。

从表3可以看出,由于自2018年5月装置两套反应系统实行差异化操作,装置I系列反应温度较低,催化剂仍保持初期活性,而II系列反应温度已达到407 ℃,高于设计值403 ℃,催化剂已达到活性末期,但两个系列各个反应器床层温度均未出现热点,压降也均低于设计值,I、II系列反应系统操作均处于平稳操作工况。

3.4 ?主要操作参数