内置扭带换热管数值模拟及结构参数优化研究

芦娅妮 颉苗 张琪

摘 ?????要: 采用数值模拟方法对内插扭带式换热管换热过程进行模拟,分析了管内流动与传热特征,研究了扭带尺寸参数对管内流动与传热的影响。结果表明,随扭带余隙率增大,传热系数逐渐减小,传热性能降低,但过小的余隙率会增大摩擦阻力。传热系数随扭距增加先增大后减小,阻力系数随扭距增加逐渐减小。综合考虑扭带参数对传热与流动的影响,对换热管内置扭带的结构参数进行了优化。

关 ?键 ?词:强化传热;数值模拟;换热管;换热管

中图分类号:TQ021.3 ??????文献标识码: A ??????文章编号: 1671-0460(2019)02-0437-04

Abstract: The numerical simulation method was used to simulate the heat transfer process of the heat exchanger tube inserted with twisted plate. The flow and heat transfer characteristics in the tube were analyzed. Moreover, the effects of twisted plate size parameters on flow and heat transfer rate in the tube were studied. The results indicated that the heat transfer coefficient and the heat transfer performance decreased with increasing of the clearance ratio of twisted plate. But, too small clearance ratio will increases the friction resistance dramatically. Finally, the structural parameters of twisted plate in heat exchanger tubes were optimized.

Key words: Heat transfer enhancement; Numerical simulation; Heat transfer tube; Twisted plate

随着能源短缺与环境污染问题的日益严重,“节能减排”作为提高能效、改善环境的重要理念已经受到了世界范围(特别是能源进口国)的广泛关注[1]。换热器作为一种热能转输设备,在化工、动力工程及空调制冷行业都有广泛的应用。提高换热器的传热效率是节约能耗的重要措施,也是工程技术领域与科研人员共同关注的热点研究方向[2,3]。尽管换热器应用于不同领域时呈现出多种形式,但扩展换热面积、强制流体旋转以及增加粗糙度等方法作为普遍的传热强化措施被广泛地应用于各种换热设备[4]。其中,换热管内插入能够扰动流场的插入物具有不改变传热面形状、加工简单和不需要更换管壳式换热器等优点。关于管内插入物的设计及研究已有大量报道。周路遥等[5]设计了一种管内双斜杆插入物,并对其综合换热性能进行了数值模拟,发现管内插入双斜杆能够使流体形成双层旋流结构,进而增强换热效率。张晓屿等[6]将换热管内插入多个螺旋片来改善传热性能,通过数值模拟方法研究了以水为流动介质时传热性能的变化,发现此种内插多个螺旋片能够使努塞尔数增大4.5~11倍。彭得其等[7]设计了一种管内震动往复螺旋机构,实验研究表明该装置不但能够增大换热器传热系数,而且还具有自动除垢防垢功能。

尽管目前设计的管内插入物形式多样,但应用于工程实际中大多具有加工制造复杂、改善换热的同时增大流动阻力等缺点[8]。扭带是一种结构简单而又能使流体旋转的旋流发生器,通常由薄片金属扭转而成。扭带作为一种改善换热管的插入物已经得到实际应用,同时一些学者对扭带改善换热的机理进行了研究。刘舜尧等[9]通过设计的实验装置研究了管壳式扭带强化传热规律,得到了流速对传热系数的影响趋势。李行[4]通过数值模拟方法研究了组合式扭带的换热效率。虽然扭带具有结构简单、便于安装的特点,但与其它管内插入物一样,在强化传热的同时不可避免的产生附加的摩阻损失,在平衡传热与流动之间存在结构优化问题。本文将通过计算流体力学方法模拟内插扭带的换热过程,并研究余隙率、扭距等参数對换热管内温度场和流场的影响,进而对扭带结构参数进行优化。

1 ?物理及数学模型

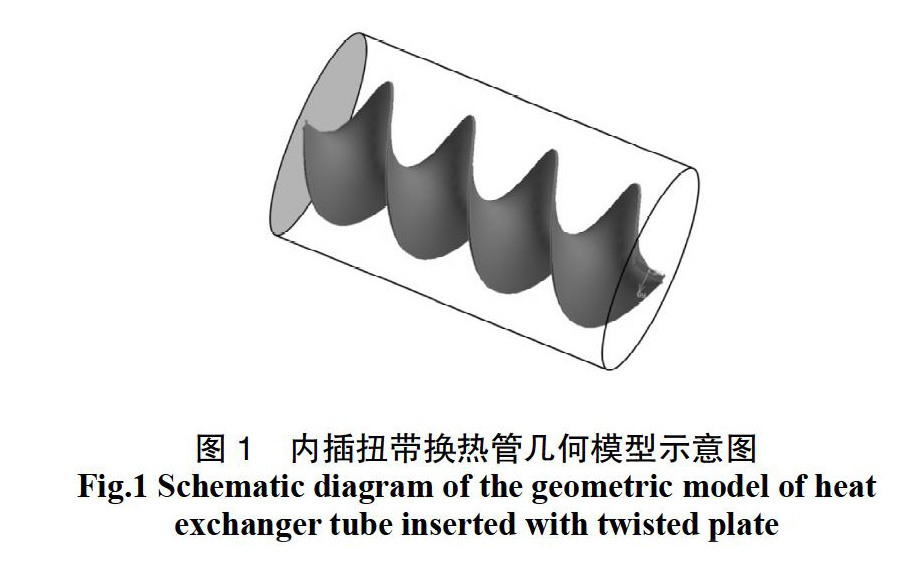

图1为内插扭带换热管的几何模型局部示意图,扭带插入换热管内部,其外径通常小于换热管内径。由于扭带的导流作用,当流体流进换热管后,一部分沿扭带做螺旋流动,另一部分在管壁与扭带之间的环形区域流动。其中做旋转流动的流体由于离心力的作用不断流向壁面,对管流造成扰动,进而增强管壁与流体间的强制对流换热。在本研究建立的几何模型中,管径D0=60 mm,长度L=1 500 mm,换热介质为空气,流速v = 4 m/s。为了表征扭带直径与管径的相对大小,定义余隙率η=(1-d/D0)×100%,其中d为扭带边缘直径。本研究分别对8.9%,17.8%和26.7%三种余隙率进行建模。此外,用扭距(H)表征扭带的螺旋程度,扭距即扭带每旋转360?的轴线长度。为研究扭带螺旋程度对传热即流动的影响,分别对H=100,200和300 mm三种扭带建模。

采用Gambit软件对模型进行网格划分,其中扭带采用结构化网格,流体空间采用非结构网格,对扭带及换热管壁面进行网格加密。采用FLUENT 14.0三维双精度求解器对模型进行计算,所得结果均进行网格无关性验证后方使用。换热管入口设置为速度进口边界条件,出口设置为压力出口。壁面设置为无滑移边界调节,其中管壁温度采用第一类换热边界条件,T0 = 840 K,为管内空气加热。为简化计算,做出如下假设:1) 流体物性均为定值,如表1所示;2) 流动状态为稳态流动;3) 流体为各项同性的连续介质,且为牛顿流体; 4) 不考虑重力对管内流动的影响。根据流体力学连续介质假设,圆管内单相稳态流动的控制方程为[10,11]:

2 ?计算结果及分析

2.1 ?换热管沿线截面温度场与流场变化

图2为η=26.7%、H=300 mm时换热管在入口、1/3、2/3和出口四个截面处的速度场分布。在入口截面上流速还未受扭带影响,因此流场分布均匀,等于设定的入口流速。在1/3管长处,截面上的流速出现波动,在扭带两侧腹部位置出现流速增加现象,而其周围与圆管壁面处流速减小。

流体到达2/3管长时,其流速分布变化不大,而在1 500 mm处的出口截面上流场分布趋于稳定,扭带两侧流速出现两块速度稍高于平均流速的区域,而在两块区域周围有二次流和旋涡产生。

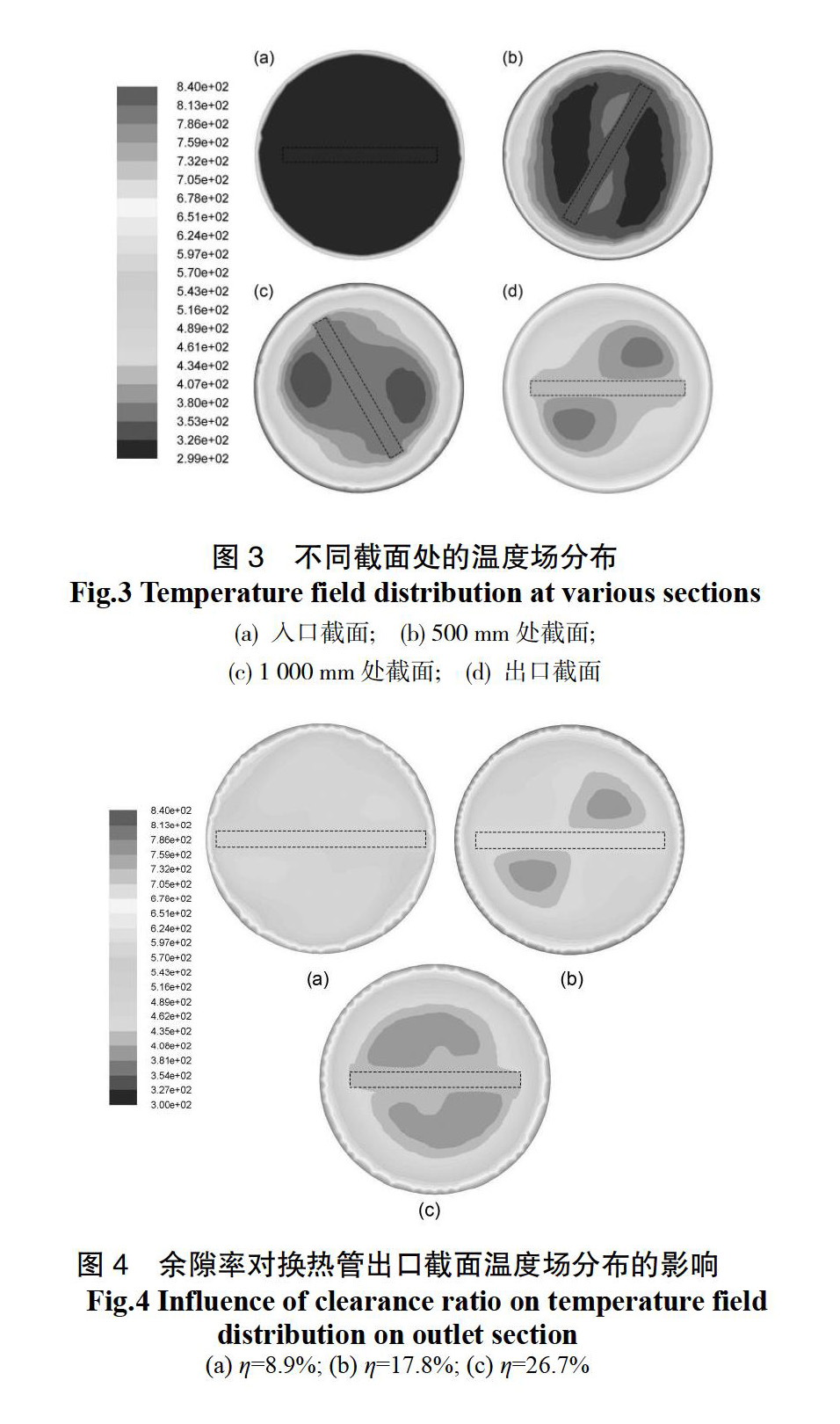

图3为η=26.7%、H =300 mm时管热管在入口、1/3、2/3和出口四个截面处的温度场分布。由于扭带为碳钢制成,因此为热的良导体,对于稳态传热过程其温度与流体温度基本相同,图中用虚线框大致表示了扭带界面所在位置。对比四个截面上的温度场分布可以看到从入口到出口温度沿截面分布是不断变化的。在入口处,流体温度等于初始温度300 K;在1/3截面处由于与换热管壁面的热交换导致温度场发生变化,沿管壁向内温度发生梯度递减,尽管大部分流体温度得到升高,但仍有部分区域流体近似等于初始温度;到2/3截面时,流体温度进一步升高,壁面处温度梯度减小;在出口截面处,温度相对于管轴呈中心对称分布,扭带两侧腹部仍有局部低温。

(a) 入口截面; ?(b) 500 mm处截面;

(c) 1 000 mm处截面; ?(d) 出口截面

2.2 ?余隙率对换热管传热与流动的影响

图4为扭距H=200 mm,不同余隙率时换热管出口截面的温度场分布。可以看到余隙率对换热管内的温度场分布具有重要影响。余隙率越大,出口处截面的温度分布越不均匀,低温区面积越大。可以直观地判断随着余隙率增大,出口截面的平均温度越低,这表明增大余隙率不利于传热强化。

(a) η=8.9%; (b) η=17.8%; (c) η=26.7%

用积分方法求出换热管壁面的总传热量,然后计算出平均传热系数,如图5所示。为形成对比,同时建立了管内不插入扭带的换热管模型,其平均传热系数同样表示在图5中(即空管)。随着余隙率增大,平均传热系数逐渐减小,但传热系数从8.9%的余隙率到17.8%的余隙率降低的幅度较小,而从η=17.8%到η=26.7%下降的较多。为综合比较扭带对传热与流动的影响,图5中还给出了管内摩阻系数随余隙率的变化关系。

从图4中可以看到,扭带在强化传热的同时,还提高了流体与管壁的摩擦阻力系数,且随余隙率增大,摩阻系数有所降低。从图5所示的曲线可以看出,虽然从强化传热的角度考虑,余隙率越小越好,但过小的余隙率一方面增大了摩阻系数,另一方面容易淤积换热介质中携带的杂质。综合传热与流动两方面因素考虑,认为η=17.8%为最佳余隙率,此时具有较大的传热系数而摩阻系数又处在较低水平。

2.3 ?扭距对换热管传热与流动的影响

图6为余隙率η=17.8%时,换热管出口截面在不同扭距时的温度场分布。从图中可以看出:当H =100 mm时,流体内部未得到有效的换热,仍然存在低温流体区;当H =200 mm时,流体得到较好的混合,温度场分布较为均匀;当H =300 mm时,低温流体面积又有所增大。

从图中可以看到,当扭距等于100 mm时的传热系数小于空管的传热系数,即此时换热管内插入扭带不但没能起到强化传热的作用,反而阻碍了传热。结合图6(a),当扭距过小时,管中心的流体反而容易被封闭在漩涡内,因此得不到有效的传热。当扭距等于200 mm时传热系数达到最大值,继续增加扭距传热系数反而降低。摩阻系数随扭距增大而减小。综上,H =200 mm为最佳扭距。

4 ?结 论

内插螺旋扭带能够强化管内对流换热,但同时也会增加流动阻力。研究了扭带的两个参数(余隙率和扭距)对换热管传热与流动的影响。随余隙率增大,传热系数与摩擦阻力系数均减小。随扭距增大,摩擦阻力系数减小,而传热系数先增大后减小。综合考虑传热与流动因素,余隙率等于17.6%,扭距等于200 mm为扭带的最优化结构参数。

参考文献:

[1] 庄严,吕明璐,张瑶,李旭,王诗茹. 固定管板式换热器强度分析与评定[J]. 当代化工,2018,47(03):566-568.

[2]Chang S W, Jan Y J, Jin S L. Turbulent heat transfer and pressure drop in tube fitted with serrated twisted tape[J]. International Journal of Thermal Sciences, 2007, 46(5):506-518.

[3] Eiamsa-Ard S, Kiatkittipong K, Jedsadaratanachai W. Heat transfer enhancement of TiO2 /water nanofluid in a heat exchanger tube equipped with overlapped dual twisted-tapes[J]. Engineering Science & Technology An International Journal, 2015, 18(3):336-350.

[4]李行. 內置组合式扭带换热管内流动与传热的数值模拟[D].长沙理工大学,2011.

[5] 周路遥,贾晖,刘伟. 管内内插双斜杆的强化传热数值模拟及结构优化研究[J]. 工程热物理学报,2013,34(05):957-960.

[6] 张晓屿,刘志春,刘伟,周路遥. 圆管内插入多个螺旋片的传热与流动的数值模拟研究[J]. 工程热物理学报,2013,34(02):310-313.

[7]彭德其,史冰乐,俞天兰,俞天翔,刘阳平,叶磊. 振动往复螺旋清洗机构及其防垢性能[J]. 化工学报,2013,64(09):3168-3174.

[8]韩继广,吴新,周翼,詹岳. 管内插入扭带及螺旋线圈的传热与阻力特性实验研究[J]. 热能动力工程,2012,27(04):434-438+514-515.

[9]刘舜尧,管文华. 管壳式换热器纽带强化传热实验研究[J]. 广东化工, 2009, 36(10): 175- 177 + 188.

[10]Fu W S, Tseng C C, Huang C S. Experimental study of the heat transfer enhancement of an outer tube with an inner-tube insertion[J]. International Journal of Heat & Mass Transfer, 1995, 38 (18): 3443-3454.

[11]金志浩,周晓坤,张金玺,陈东. 分离式热管蒸发段传热特性的数值研究[J]. 当代化工,2015,44(10):2490-2493.