我国废润滑油回收工艺的研究进展

王宜迪 孙浩程 李澜鹏

摘 ?????要: 废润滑油是生产生活中常见的危险废物,目前大多数处理仍以直接丢弃掩埋为主,这不仅危害了环境,也造成了基础油的大量浪费。随着人们环保意识的提高和法律法规的完善,研究出一条经济可行的废润滑油回收方法十分迫切。总结了近年来实验回收废润滑油的几种有效手段,并针对现有方法存在的不足进行了展望。

关 ?键 ?词:废润滑油;回用;机械杂质

中图分类号:TH 3 ?????文献标识码: A ??????文章编号: 1671-0460(2019)01-0162-04

Abstract: Waste lubricating oil is a common hazardous waste from production and life. At present, main processing method is still to directly discard or bury, which not only can damage the environment, but also waste a large amount of base oil. With the enhancement of people's environmental awareness and the promulgation of relevant laws and regulations, it is urgent to develop an economically viable method for recycling waste lubricants. In this paper, several effective methods for recovering used lubricating oil in recent years were summarized, and their advantages and disadvantages were discussed.

Key words: Waste lubricating oil; Recycling; Mechanical impurities

润滑油的工作条件一般为高温、不密封状态,随着使用润滑油中的理想组分会发生聚合、氧化等反应,形成聚合物或酸性物质;此外,机械摩擦而脱落的金属微粒,不完全燃烧产生的积碳,外界的固、液体混入等,这些都会影响润滑效果,最终导致润滑油失效,在对工业设备进行检修的过程中,往往会产生大量的废润滑油。

目前我国处理废润滑油的方法大都停留在直接丢弃或是集中填埋的阶段,但现代润滑油组成中的90%以上是矿物油,自然状态下难降解,再加上为改善润滑性能而添加的各种添加剂,若不经处理排放,会对环境造成极大危害[1,2]。传统处理方法已明显不可行,如何规范地处置,实现废润滑油的回用,日益成为环保部门关注的焦点。本文中简单阐述了几种现阶段可行性较高的回收手段,并针对存在的问题,提出下一步研究的方向。

1 ?物理法

1.1 ?活性炭吸附

特殊的表面化学性质和丰富的孔道结构,使活性炭吸附法成为一种去除微污染物和溶解有机物的有效措施。能将废润滑油中的比较重的有机分子,如芳烃环、中胶质、沥青质等牢固地吸附在活性炭表面上或空隙。

杨茜雯等[3]利用不同浓度的四氟硼酸改性活性炭并考察其对废润滑油再生效果的影响。通过表征可知,经过酸处理后的活性炭仍具有中-微孔的性质,硼元素主要以B-F键的形式存在且BF3也较为稳定的附着于活性炭表面;在此基础上,开展单因素实验,结果表明:在140 ℃下处理60 min,回收率即可达到86.6%。对回收润滑油的黏度指数、硫质量分数等关键性质进行检测,发现该方法回收的润滑油基本达到了我国相关的质量标准。

1.2 ?静电吸附

静电吸附是近年来发展较快的技术,除了较大的机械杂质,其对胶质、气体等杂质也有较好的去除效果。在反应器中产生的高压电场使润滑油中的污染物显不同电性而向正负极两向移动,实现污染物去除。为了保护设备、提高处理效率及纳污能力,一般在进入静电吸附装置之前要对物料进行预处理。

梁红宝等[4]基于静电吸附技术对废润滑油进行了处理再生。物料首先经过真空脱水装置,70 ℃以下的脱水温度并不会对润滑油中的有效组分产生不利影响[5],随后两个袋式过滤器去除物料中较大颗粒,最后进入静电处理器,经过处理后,润滑油中含水量低于0.05%并且润滑油中的有效组分依旧存在。

1.3 ?酸洗-白土吸附法

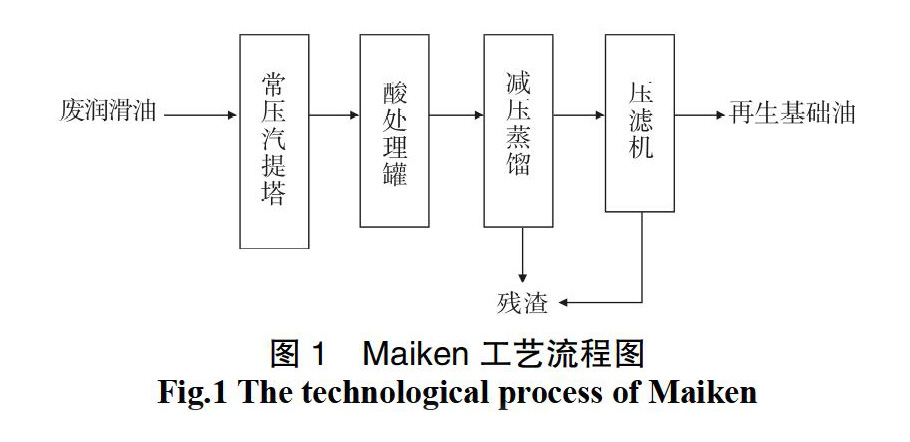

酸洗-白土吸附技術是废润滑油再生的传统方法,是在Maiken工艺的基础上发展起来的(如图1),曾在上世纪在全球范围内均有广泛利用。对于污染程度深的废润滑油,通过此法再生也可达到基础油成品标准,但强酸的大量应用,除腐蚀设备外,还会产生非常严重的二次污染,相当于回收了废润滑油却产生了酸性废水、废白土、酸渣这三种危险废物。随着我国环保法律日益严格,酸洗-白土吸附逐渐成为一种被淘汰的技术。在此技术基础上,出现了沉降-酸洗-白土工艺、酸洗-碱洗-白土工艺、蒸馏-酸洗-白土工艺等衍生工艺,虽然它们的强酸和白土的消耗量有所减少,回收率上升[6,7],但依旧未能改变二次污染的问题。

以吸附为基础的物理法通常具有操作简单、设备投资低、运行成本小等优势,长期以来在润滑油处理领域占据重要的位置。此类方法的关键在于吸附剂的选择与再生。高明军等[8]利用催化裂化复活催化剂与人工合成的一种硅铝复合载体制备成一种比表面积较大、吸附性较强的微球形固体吸附剂。当吸附剂用量为废润滑油质量的6%时,绝大部分胶质、酸性物质、极性物质都被脱除。该实验是将FCC废催化剂疏通孔道、恢复酸性后加以利用,符合循环经济的要求。刘国清等[9]提供一种氨基功能化氧化硅废润滑油吸附剂再生的方法:冲洗干净的废润滑油吸附剂投入再生液,在30~70 ℃下处理 30~120 min后,再将抽滤出的吸附剂用去离子水洗干净,烘干,得再生废润滑油吸附剂。该实验涉及的过程操作简单,处理成本低,再生效率高,具有良好的经济与环保效益,有利于推广应用。

2 ?化学法

2.1 ?萃取法

萃取法通常以减压蒸馏作为预处理手段,在预处理中可除去轻质烃、水沥青等杂质,但再生润滑油酸值、闪点、颜色、安定性均不符合基础油标准,后续的溶剂萃取可以除去胶质、酸性物质等成分,使再生油具有较好的品质。该方法的研究核心主要在开发、复配高效萃取剂[10],萃取剂必须满足选择性好、沸点合适易于循环回用、经济性好等特点,常用萃取剂包括糠醛、四甘醇、环丁砜等。

程百惠子等[11]利用减压蒸馏脱除样品中的轻组分,再以乙酰呋喃和糠醛的双溶液作为萃取溶剂,经过理论分析和实验探究不同复配比例的萃取效果。通过单因素实验分析,发现复配溶剂比V(乙酰呋喃):V(糠醛)=1∶1、精制温度80 ℃、剂油比1.5∶1时精制效果最佳;通过废润滑油和精制再生油样的红外谱图比较发现,废润滑油样品经过溶剂精制后,非理想组分被分离,达到润滑油再生的目的。经测定,回收油的关键质量指标能达到再生润滑油基础油标准,添加恰当的添加剂后可达到润滑油的再使用要求。

环丁砜主要易溶解具有多环短侧链的重组分,而对长侧链的理想组分溶解能力弱,刘莹等[12]以环丁砜作为主溶剂与乙二醇复配进行复合溶剂精制废润滑油的实验。结果表明,乙二醇的加入进一步提高了环丁砜的选择性,处理后的再生油色度降低、流动性增强;正交试验得出的最佳处理条件为温度110 ℃,乙二醇添加量为15%,V(双剂):V(废油)=1∶4,此条件下回收率接近85%,再生油品质较好。在同样的操作条件下,将环丁砜作为辅助溶剂,四甘醇作为主溶剂依旧有良好的处理效果[13]。

2.2 ?加氢法

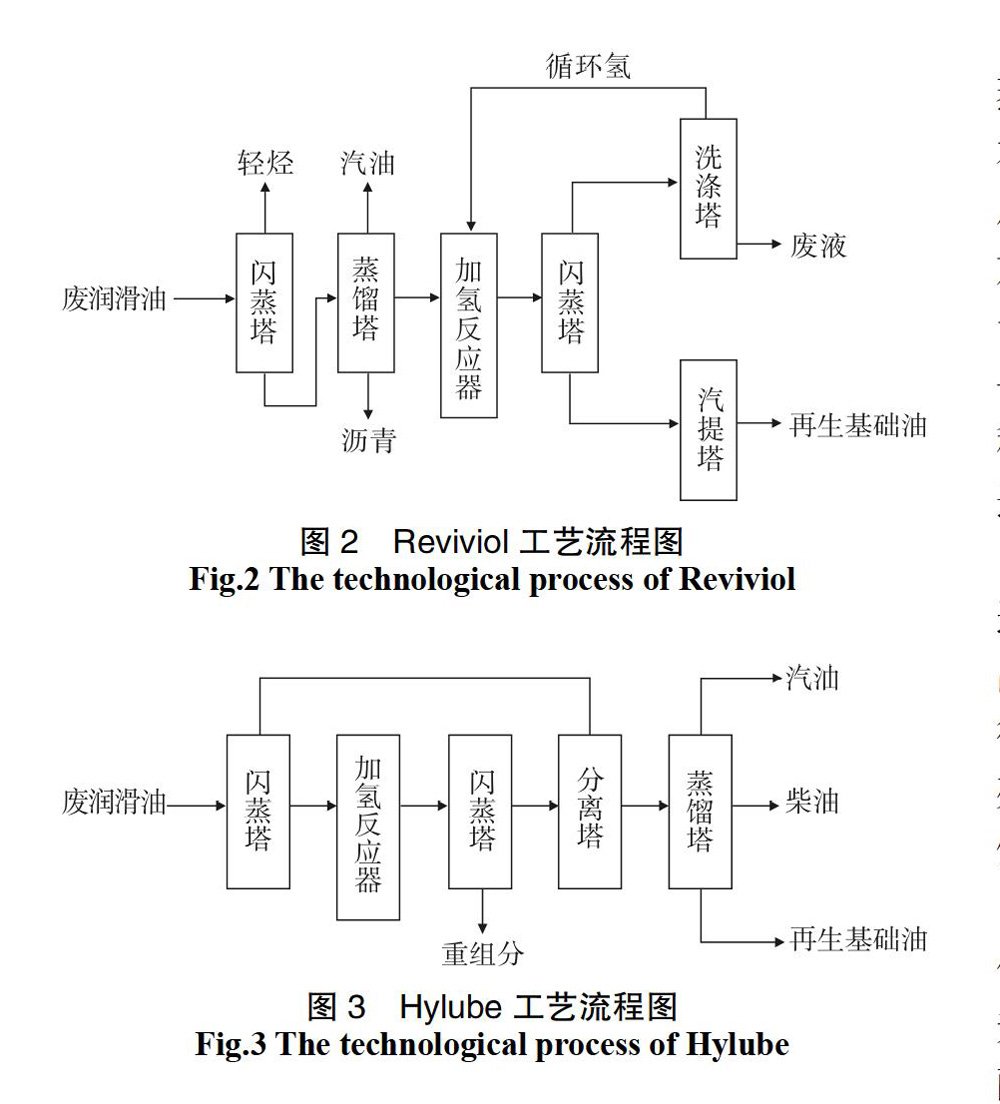

废润滑油中含有的添加剂、胶质、沥青质等重组分容易覆盖在催化剂活性表面,堵塞催化剂床层直接影响了催化剂寿命、精制深度及再生油的质量。所以加氢精制工艺都会先通过蒸馏进行预处理,蒸出的轻质馏分油虽含有少量胶质等杂质,但已满足加氢反应的要求。加氢精制作用主要是脱除硫、氧、氮等杂原子、烯烃饱和、芳烃开环等反应过程,加氢后的油品安定性好,色度明显降低。现主要工业应用工艺为Reviviol工艺和Hylube工艺,流程如图2和图3所示。

孙国权等[14]开发了废润滑油高压加氢处理与补充精制两段加氢组合工艺再生润滑油基础油技术。原料为510 ℃蒸馏出的馏分油,为了降低催化剂负荷、实现工业上处理的高效性,特将馏分油细化成320 ℃、320~400 ℃和400 ℃以上三部分,两端所用精制催化剂分别为硫化型催化剂和贵金属还原型,在相对于基准工况条件下操作压力升高5 MPa,反应温度分别提高20 ℃和10 ℃的条件下进行再生实验。结果表明,经过加氢处理后,废润滑油不用的馏分可以分别作为不同产品的基础油,如400℃+馏分加工成HIVⅡ6号基础油产品;320~400 ℃馏分可作为HIVⅡ3号基础油产品或3号工业白油;280~320 ℃馏分可作为40号通用变压器油等。

冯全等[15]利用以γ-Al2O3为载体,Ni-Mo为活性组分的FDS-1加氢催化剂对蒸馏所得馏分油进行加氢精制。实验结果表明,在氢油体积比400:1,反应温度320 ℃,反应压力5MPa,空速1.2 h-1的工况条件下,再生油的黏度指数明显提高,色度、硫含量、闪点大幅下降。

2.3 ?絮凝法

絮凝法是通过絮凝剂的加入和后续的沉淀、气浮、过滤来实现废润滑油回收的。絮凝剂的作用主要有三种:一是电中和作用,中和以胶体形态分散在润滑油中的离子带的电荷,确保可以产生絮凝沉淀;二是架桥吸附作用,絮凝剂像桥梁一样连接了胶粒,形成胶粒-絮凝剂-胶粒的絮体结构;三是网捕作用,随着絮体的不断长大会将油中的杂质吸附过来,又促进了絮体的生长。

陈世江[16]先以碳酸钠水溶液作为絮凝剂,以絮凝剂浓度、添加量、反应温度、反应时间、沉降温度、沉降时间等因素进行废润滑油再生的正交试验,得出了絮凝法的最佳处理参数:絮凝剂浓度为25%、添加量为2%、搅拌温度75 ℃、搅拌时间为l0 min、沉降温度为70~80 ℃、沉降时间为16 h时,原料的灰分、酸值及机械杂质含量等都有明显降低。若将絮凝剂换为聚酰胺树脂和乙醇混合溶液重复试验,获得相似效果的前提下,除了添加量调高至10%以外、其他工况条件基本一致。

2.4 蒸馏法

回收废润滑油所用的蒸馏法通常指的是短程蒸馏或分子蒸馏,是一种比较新颖的物理分离技术[17,18]。這两种蒸馏方法本质上都是利用了不同物质的分子平均自由程不同:物料进入反应器中,与加热板接触被加热,将混合液汽化,产生的气体由于自身性质而具备不用的自由程,若在对立面放置一块冷凝板,与加热板的距离介于轻、重分子自由程之间,那么轻组分气体就会到达冷凝板冷凝析出,达到了分离的目的[19]。

王倩倩[20]选取短程蒸馏温度、刮膜转速、进料速率及预热温度为影响因素,废润滑油的收率和油品颜色为评价指标,以正交试验进一步优化工艺,得到的最佳操作条件是在212 ℃蒸馏温度、20 Pa残压的条件下,再生基础油的收率较常规常减压蒸馏有显著的提高。

董玉[21]考察了蒸馏温度、压力和进料流量等条件对再生油品质的影响,结果表明,随着温度的上升或是流量的增大,再生油的色度、黏度、残碳、酸值均提高,再生油品质下降;反之再生油品质上升。对再生油进行絮凝精制,最佳工艺操作条件为:分子蒸馏温度为210 ℃、压力为70 Pa、絮凝剂添加量为6%、絮凝温度为60 ℃,此条件下再生油的透光率超过91.3%。

再生过程是在真空下完成的,反应温度较低,因此原料油不会发生氧化、聚合等二次反应,再生周期很短,没有酸、碱介入,不会产生二次污染,这使得短程蒸馏法成为一种很有前途的处理方法,但设备一次性投资大,冷凝出的润滑油馏分仍含有一定量的胶质、沥青质,所以通常仍会进行一次补充精制去除着色力强的物质,降低回收油的色度,提高安定性。

3 ?展 望

现阶段的废润滑油处理已经基本实现了技术联合,例如萃取-絮凝工艺、短程蒸馏-加氢精制工艺等,其中萃取-絮凝工艺能循环回用大部分有机溶剂,使用无机、绿色的絮凝剂,是一种符合我国市场需求的处理工艺;加氢精制工艺工业化应用较广,回收的润滑油可以补偿部分成本,催化剂也有不错的使用寿命,是一种较有前途的技术。

我国石油储备匮乏,因此包括润滑油在内的废油回收,是节约石油资源、产生经济效益的有效手段。作为《国家危险废物名录》中明文规定的危险废物,废润滑油的再生、处置,有如《废润滑油回收与再生技术导则》、《中华人民共和国循环经济促进法》等一系列法律法規进行规范[22]。国家鼓励建设安全有效的废油回收流程,鼓励包括废润滑油在内的危废再生技术的研发、提倡无酸再生工艺,严禁随意丢弃废润滑油,严禁没有资质的企业、个人处置。

目前我国废润滑油的处置市场还处在起步阶段,部分废润滑油被非法当做高温裂解料售卖,不规范的生产工艺不仅整体效率低下,而且产生严重的二次污染和安全隐患。但对生产企业而言,将废润滑油甩给小作坊,远比委托给有资质的企业成本低廉,从而造成这种现象屡禁不止。在已有相关政策的引导下,我国距离一个规范的废油回收市场仍有很长的路要走。

参考文献:

[1]Y.Y.Tam. Effects of used lubricating oil on two mangroves Aegiceras corniculatum and Avicennia marina[J].Journal of Environmental Sciences, 2007,19:1335-1360

[2]Baderna D.Boriani E, Giovanna F.D et al. Lubricants and additives: A point of view[J].Hdb Env Chem, 2012,18:109-132

[3]杨茜雯,陈文艺.改性活性炭再生废润滑油的研究[J].现代化工,2017,37(09):91-94+96.

[4]梁宏宝,张德胜,娄燕敏,等.基于静电吸附技术对废润滑油净化再生[J].环境工程学报,2017,11(08):4893-4896.

[5]陈彬,刘阁,张贤,等.真空环境中油水分离的试验研究[J].实验力学,2013,28(06):777-78.

[6] 刘建芳,赵源,顾卡丽,等.废润滑油再生技术与研究进展[J].武汉工业学院学报,2010,29(03):38-43.

[7]于颖,张帆,李圣平,等.热沉降—蒸馏—吸附精制法处理废润滑油的工艺条件优化[J].石化技术与应用,2015,33(02):133-136+140.

[8]高明军,谭映临,吴聿,李凤,张新功. 一种再生处理润滑油的吸附剂的制备方法:山东,CN103831082A[P].2014-06-04.

[9]刘国清,曾坚贤,李友凤,曾令玮,阳纵,阳松廷. 一种废润滑油吸附剂的再生方法: 湖南,CN105617993A[P].2016-06-01.

[10]李余才,赵瑞玉,鲍元旭,刘晨光.废润滑油溶剂再生的研究进展[J].应用化工,2015,44(08):1529-1532.

[11]程百惠子,颜晓潮,王云,唐然,胡海,曾胜,刘盼盼,杨艳萍.新型双溶剂抽提废润滑油再生工艺研究[J].化工技术与开发,2017,46(06):1-4.

[12]刘莹,杨茜雯,刘慧珍,姚二伟,陈文艺.环丁砜复合溶剂对废润滑油再生工艺的研究[J].应用化工,2016,45(07):1272-1275.

[13]刘莹,陈文艺,杨茜雯,刘慧珍,姚二伟.四甘醇复合溶剂精制再生废润滑油的研究[J].应用化工,2016,45(11):2091-2094.

[14]孙国权,蔡玉录,姚春雷,全辉.全氢型工艺再生废润滑油技术的开发[J].石油炼制与化工,2017,48(03):11-16.

[15]冯全,王玉秋,吴桐.废润滑油加氢再生工艺研究[J].石化技术与应用,2014,32(05):408-412.

[16] 陈世江. 废润滑油絮凝—吸附再生工艺的研究[D].长安大学,2010.

[17]Jan Josef Olli,Harald Breivik,Olav Thorstad. Removal of persistent organic pollutants in fish oils using short-path distillation with a working fluid[J]. Chemosphere,2013,92(3).

[18]Luis Vázquez,Casimir C. Akoh. Fractionation of Short and Medium Chain Fatty Acid Ethyl Esters from a Blend of Oils via Ethanolysis and Short-Path Distillation[J]. Journal of the American Oil Chemists' Society,2010,87(8).

[19]Thallada Bhaskar,Md Azhar Uddin,Akinori Muto,Yusaku Sakata,Yoji Omura,Kenji Kimura,Yasuhisa Kawakami. Recycling of waste lubricant oil into chemical feedstock or fuel oil over supported iron oxide catalysts[J]. Fuel,2004,83(1).

[20]王倩倩. 短程蒸馏分离废弃重质润滑油及再生精制技术研究[D].山东理工大学,2011.

[21]董玉. 分子蒸馏—絮凝联合再生废润滑油实验研究[D].重庆工商大学,2015.

[22]彭怡. 废润滑油溶剂法再生工艺研究[D].华南理工大学,2014.