5100TEU“天字号”轮中间轴承更换工艺及程序

倪志锋

摘要:“天”字系列5 100TEU集装箱新造船,中间轴承烧毁。跟换过程中,作者通过KMS-750中间轴承与C-725中间轴承的综合比较,简述更换中间轴承的过程、工艺及试验的程序,供同行参考。

关键词:新造船 中间轴承 更换工艺要求 试验程序 维护管理

“天字号”某轮,主机型号CMD-MAN B&W 8K98MC,额定功率45760kW,额定转速94 r/min,SANYANG EMS2200主机遥控系统,轴系安装南极厂的C-725型中间轴承

1 故障现象

“天”字系列5 100TEU集装箱新造船,在海试和营运中,大多数船陆续发生主机传动轴系中间轴承烧蚀故障,经海上自修和靠泊厂修均不能彻底解决问题,需更换全部中间轴承。

2 KMS-750中间轴承与C-725中间轴承的综合比较

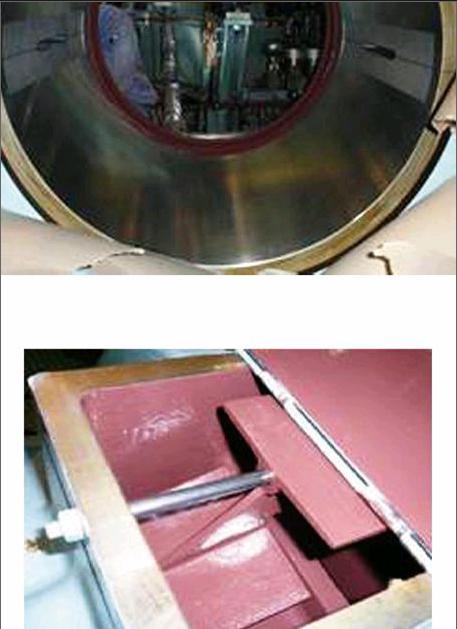

1.日本KEMEL公司生产的KMS-750型中间轴承,采用整块固定式厚壁下瓦,下瓦轴向长度为640mm,且轴瓦瓦面为精加工,不需要对轴瓦进行拂刮,见图1。而南极厂C-725型中间轴承采用的是3块浮动式下瓦,下瓦的轴向长度为540mm,每块下瓦装配时都需现场拂刮。

图1 整体固定式厚壁下瓦

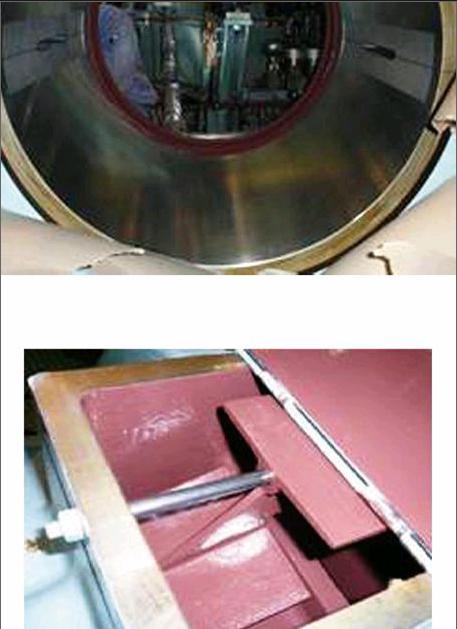

图2 活动式挡油板

2. KMS-750型轴承的挡油板及甩油环都选用钢质材料,且挡油板为前后活动式,见图2。这样,当主机加减速、换向、环境温度变化等因素导致中间轴前后窜动时,挡油板可以跟随甩油环运动,避免了甩油环与挡油板之间的擦碰。而原先的C-725型中间轴承的挡油板为固定式结构,时常发生甩油盘环前后端面与挡油板擦碰。

3.轴封结构的不同。KMS-750型轴承采用了方形橡胶密封圈外加抱紧弹簧的密封方式,见图3。前后端面为HALF型法兰连接,这种设计可以在轴承安装过程中方便地测量下瓦间隙,及时调整轴瓦接触受力状态。南极厂C-725型轴承的轴封为迷宫式。

4.轴承下瓦进油方式的不同。KMS-750型中间轴承的上瓦瓦背与上瓦轴承座壳体之间有空腔形的浇铸通道,可以作为储油腔(如图4),滑油通过上下瓦结合处的设计进油口和布油槽(如图5)进入下瓦,同时保留了上瓦的进油口,使得少量滑油润滑上瓦。这种设计可以有效地避免在主机快车减速停车过程中,船体惯性带动螺旋桨低速运转,甩油环效果下降时的断油,因这时在浇铸通道内的滑油可以保证下瓦不断油,能得到持续润滑。

图5 上下瓦间布油槽

5.其他方面的不同。中间轴承的冷却水进回水总管规格由DN65加粗到DN80,到轴承的冷却水支管规格由DN32加粗到DN40。轴承底座固定螺栓横向间距缩小到1180mm,为便于安装固定螺栓,在原基座肘板上增开6个U型工艺槽,同时加焊肘板提高强度。轴承底座的定位采用了现场铰制两只对角定位销(老轴承采用紧配螺栓定位)。而上下轴承盖的定位则采用预制紧配螺栓(老轴承为定位销)。轴承底座前立面配有2只冷却水腔清洁道门,以及一只放油旋塞,后立面配有滑油腔清洁道门。

3 中间轴承更换工序

“天字号”某轮中间轴系包括三段中间轴,每段中间轴对应一道中间轴承,共有三道中间轴承需要整体换新。原为南极厂的C-725型中间轴承,更换为日本KEMEL公司生产的KMS-750型中间轴承。

1.按照新轴承图纸,预先加工新的轴承基座面板、固定垫块、基座加强肘板等(船舶进厂前,船厂已提前加工好)。

2. 在中间轴系增加两处临时支撑,支撑点分别位于NO.1法兰和NO.2法兰前部,将中间轴抬高0.5mm左右,整体拆除NO.1和NO.3中间轴承。暂时保留NO.2中间轴承,以保证轴系位置状态。待NO.1、NO.3新轴承定位后再换新NO.2轴承。

3.为防止割换作业时有火星飞溅到中间轴径造成损伤,整根中间轴用三防布包裹。

4.割除原基座面板(新轴承保留使用原轴承基座,只需将基座面板割除换新,这样就避免了原先计划的轻油舱、污油水舱的清舱测爆,节省了大量的人力物力,缩短了工程时间)。

5.安装新基座面板,面板厚度为30mm,面板与基座焊接时采用对称位置同时烧焊,这样可最大限度减少面板因焊接施工引起的变形。

6.吊入新的中间轴承,进行定位。因轴承下瓦是用螺栓固定在轴承底座上,与轴承底座一起安装的,所以吊运过程需谨慎小心,防止轴承下瓦与轴颈发生擦碰。

7.面板定位焊接。尽管焊接时采取了防变形措施,但30mm厚度的面板经过焊接后还是有中间位置凹陷现象,对新基座面板进行拉线平面校正,用液压千斤顶在面板中间位置起顶,恢复面板水平。

8.上紧轴承底座的支撑螺栓,使轴承下瓦托住中间轴,拆除两处临时支撑。

9.对三道中间轴承进行负荷称重,用轴承底座的支撑螺栓调节各轴承负荷,使每道轴承的负荷在允许范围内。

10. 测量各轴承调整垫块厚度,每道轴承左右各3块垫块。

11. 拂刮调整垫块上下接触面,使其与轴承底座及固定垫片的接触面达到75%以上。

12. 上紧轴承底座紧固螺栓,在底座左右对角位置钻孔、绞孔配定位销,因新轴承底座的6只紧固螺栓都不是紧配螺栓,所以轴承底座与基座面板的定位是靠定位销来完成的。

13. 重新对三道中间轴承进行负荷称重,防止因拂磨垫块过程中产生的误差使轴承负荷发生变化。

4 KMS-750中间轴承在更换安装过程中的工艺要求

4.1 中间轴承负荷测量

为及时测取中间轴承负荷,在船靠妥码头后,及时调整船舶吃水,尽可能使螺旋桨处于半浸状态,艏艉吃水差控制在2.0m以内,无横倾。主机完车后停止附属设备运转,自然冷却到环境温度,测量主机曲轴的拐挡差,然后将主机第8缸(最后一只缸)的曲柄臂盘到排气侧,脱开盘车机。测量时尽可能减轻震动,如果不停发电机,最好选用1号发电机。分别测量主机飞轮处、NO.1/2/3中间轴承、艉轴管前轴承的负荷。中间轴承负荷测量时的JACK POSITION(顶起位置)为轴瓦中心线往后800mm,即从轴承上盖后端部往船艉275mm的点(换新后的KMS-750轴承为294mm)。艉轴承的JACK POSITION为艉轴法兰连接面往后862mm。“TXH”轮中间轴承换新前后轴承负荷测量的数据参阅表2:

4.2 KMS-750型新轴承吊装到中间轴后的定位要求

新轴承的轴瓦中心线必须与老轴承的中心线一致,这样新轴承的承受负荷才能满足轴系计算书要求。根据新轴承的图纸尺寸,可以通过测量轴承前后端盖与中间轴BEARING段过渡R角处的距离进行定位,前部距离为124mm,后部距离为24mm。中间轴承定位后,可以初步测量出调整垫片的厚度(调整垫片的原始厚度60mm,实际使用中不小于25mm),厚度满足要求后进行新基座面板的定位焊接,否则新面板在车间预制开孔的6只螺栓孔无法与轴承座螺栓孔保证同心度,调整垫片厚度可能不满足要求。

4.3 新基座面板焊接后的变形控制。

因新面板的四周角焊连接,以及面板背面加焊了十字加强筋(如图6)和肘板,造成面板变形。通过拉线检查面板的平直度,并采用液压顶撑进行校正。同样预焊接在面板上的轴承固定垫片也会变形,需用标准样板蓝油检查后拂刮到75%接触面积以上,同时保证与调整垫片1:100配合斜度。

图6 新面板背面的十字加强筋

4.4 调整垫片厚度测量调整及接触面蓝油检查

拆除临时支撑,通过调节中间轴承底座自带的4只M30的安装调整螺栓,使得下瓦紧贴中间轴颈,同时测量下瓦前后左、中、右6点的间隙,保证轴承中心线与中间轴轴线相一致,必要时作相应调整。“天字号”某轮三道中间轴承下瓦间隙测量数据如表三(括号内为调整前):

从表3可以看出,未做调整前的NO.1中间轴承的中心线与中间轴轴线不平行,而是存在夹角。这项检查调整必须在此工序时完成,不然一旦后面定位销铰孔后再校正就比较困难。下瓦间隙满足要求后就可以进行轴承负荷测量调整,这是一步比较繁琐的过程,但必须反复测量调整到轴系计算书要求的范围内(通过底座4只调整螺栓,均匀对称的提升或下降轴承高度),同时比较更换前的测量数据。各道轴承负荷满足要求后,复测轴承下瓦间隙,并量取18块(每道6块)调整垫片的厚度,根据测量数据,调整垫片毛坯进车间预刨后再到船做拂配。新的调整垫片开有U型工艺槽,接触面积较小,蓝油拂配比较方便,也大大缩短了更换工期。调整垫片检查合格安装到位后,上紧底脚螺栓,再对轴承负荷进行复测,数据合格后,可以现场使用锥型铰刀(锥度1:50,直径16mm)铰制定位销孔。

4.5 附件安装的工艺要求

甩油环在中间轴上的定位:甩油环与其安装槽前端间距8mm,这样后端间距为12mm,此间距必须盘车一圈检查,防止甩油环装偏。前后弹簧固定式方形橡胶轴封的安装:要求与前后轴封端盖内侧间距7mm,同样需盘车一圈检查,保证圆周各点距离一致。安装上轴承盖时注意挡油板的前后位置,防止挡油板前后导向边缘与甩油环挤压损伤,挡油板与甩油环的间隙控制在1.0mm

严格按说明书要求在停车状态时加油到油尺的正常马克线,因在主机运行中部分滑油储存在储油腔内,油位下降明显,此时再补滑油会造成轴封处漏油现象。一般停车后10分钟才能测量出准确油位。

4.7 最后在进行码头试车前,还需测量主机拐挡,并与更换中间轴承前的数据比较,以判断轴线状态。

5 试航流程

1. 日籍服务商登轮检查轴承安装情况,第一道轴承左右表1 “TXH”轮新的中间轴承试验记录

1. 日籍服务商登轮检查轴承安装情况,第一道轴承左右偏差0.10mm,当场作了调整,其余情况正常,日籍服务商对中间轴承整体安装工艺情况表示满意。

2. 码头系泊试验:主机运行到36rpm,并进行正倒车交替试验,检查中间轴承供油情况、中间轴窜动时的甩油环间隙,以及轴承温升情况。

3. 海上试验:主机从75rpm开始,分4个阶段进行测试,数据记录参阅表一。并试验主机负荷突变时的中间轴承工况,在80rpm高速运转时主机急速减车SLOW DOWN,随后停车,进行倒车运转。试验过程顺利,轴承润滑状况良好。

6 结束语

由于新造船中间轴承设计上面的误差,给船舶的营运安全带来了极大的隐患,在各方的努力下,完成了中间轴承全部的更换,弥补了设备的缺陷,保证了船舶的安全。

摘要:“天”字系列5 100TEU集装箱新造船,中间轴承烧毁。跟换过程中,作者通过KMS-750中间轴承与C-725中间轴承的综合比较,简述更换中间轴承的过程、工艺及试验的程序,供同行参考。

关键词:新造船 中间轴承 更换工艺要求 试验程序 维护管理

“天字号”某轮,主机型号CMD-MAN B&W 8K98MC,额定功率45760kW,额定转速94 r/min,SANYANG EMS2200主机遥控系统,轴系安装南极厂的C-725型中间轴承

1 故障现象

“天”字系列5 100TEU集装箱新造船,在海试和营运中,大多数船陆续发生主机传动轴系中间轴承烧蚀故障,经海上自修和靠泊厂修均不能彻底解决问题,需更换全部中间轴承。

2 KMS-750中间轴承与C-725中间轴承的综合比较

1.日本KEMEL公司生产的KMS-750型中间轴承,采用整块固定式厚壁下瓦,下瓦轴向长度为640mm,且轴瓦瓦面为精加工,不需要对轴瓦进行拂刮,见图1。而南极厂C-725型中间轴承采用的是3块浮动式下瓦,下瓦的轴向长度为540mm,每块下瓦装配时都需现场拂刮。

图1 整体固定式厚壁下瓦

图2 活动式挡油板

2. KMS-750型轴承的挡油板及甩油环都选用钢质材料,且挡油板为前后活动式,见图2。这样,当主机加减速、换向、环境温度变化等因素导致中间轴前后窜动时,挡油板可以跟随甩油环运动,避免了甩油环与挡油板之间的擦碰。而原先的C-725型中间轴承的挡油板为固定式结构,时常发生甩油盘环前后端面与挡油板擦碰。

3.轴封结构的不同。KMS-750型轴承采用了方形橡胶密封圈外加抱紧弹簧的密封方式,见图3。前后端面为HALF型法兰连接,这种设计可以在轴承安装过程中方便地测量下瓦间隙,及时调整轴瓦接触受力状态。南极厂C-725型轴承的轴封为迷宫式。

4.轴承下瓦进油方式的不同。KMS-750型中间轴承的上瓦瓦背与上瓦轴承座壳体之间有空腔形的浇铸通道,可以作为储油腔(如图4),滑油通过上下瓦结合处的设计进油口和布油槽(如图5)进入下瓦,同时保留了上瓦的进油口,使得少量滑油润滑上瓦。这种设计可以有效地避免在主机快车减速停车过程中,船体惯性带动螺旋桨低速运转,甩油环效果下降时的断油,因这时在浇铸通道内的滑油可以保证下瓦不断油,能得到持续润滑。

图5 上下瓦间布油槽

5.其他方面的不同。中间轴承的冷却水进回水总管规格由DN65加粗到DN80,到轴承的冷却水支管规格由DN32加粗到DN40。轴承底座固定螺栓横向间距缩小到1180mm,为便于安装固定螺栓,在原基座肘板上增开6个U型工艺槽,同时加焊肘板提高强度。轴承底座的定位采用了现场铰制两只对角定位销(老轴承采用紧配螺栓定位)。而上下轴承盖的定位则采用预制紧配螺栓(老轴承为定位销)。轴承底座前立面配有2只冷却水腔清洁道门,以及一只放油旋塞,后立面配有滑油腔清洁道门。

3 中间轴承更换工序

“天字号”某轮中间轴系包括三段中间轴,每段中间轴对应一道中间轴承,共有三道中间轴承需要整体换新。原为南极厂的C-725型中间轴承,更换为日本KEMEL公司生产的KMS-750型中间轴承。

1.按照新轴承图纸,预先加工新的轴承基座面板、固定垫块、基座加强肘板等(船舶进厂前,船厂已提前加工好)。

2. 在中间轴系增加两处临时支撑,支撑点分别位于NO.1法兰和NO.2法兰前部,将中间轴抬高0.5mm左右,整体拆除NO.1和NO.3中间轴承。暂时保留NO.2中间轴承,以保证轴系位置状态。待NO.1、NO.3新轴承定位后再换新NO.2轴承。

3.为防止割换作业时有火星飞溅到中间轴径造成损伤,整根中间轴用三防布包裹。

4.割除原基座面板(新轴承保留使用原轴承基座,只需将基座面板割除换新,这样就避免了原先计划的轻油舱、污油水舱的清舱测爆,节省了大量的人力物力,缩短了工程时间)。

5.安装新基座面板,面板厚度为30mm,面板与基座焊接时采用对称位置同时烧焊,这样可最大限度减少面板因焊接施工引起的变形。

6.吊入新的中间轴承,进行定位。因轴承下瓦是用螺栓固定在轴承底座上,与轴承底座一起安装的,所以吊运过程需谨慎小心,防止轴承下瓦与轴颈发生擦碰。

7.面板定位焊接。尽管焊接时采取了防变形措施,但30mm厚度的面板经过焊接后还是有中间位置凹陷现象,对新基座面板进行拉线平面校正,用液压千斤顶在面板中间位置起顶,恢复面板水平。

8.上紧轴承底座的支撑螺栓,使轴承下瓦托住中间轴,拆除两处临时支撑。

9.对三道中间轴承进行负荷称重,用轴承底座的支撑螺栓调节各轴承负荷,使每道轴承的负荷在允许范围内。

10. 测量各轴承调整垫块厚度,每道轴承左右各3块垫块。

11. 拂刮调整垫块上下接触面,使其与轴承底座及固定垫片的接触面达到75%以上。

12. 上紧轴承底座紧固螺栓,在底座左右对角位置钻孔、绞孔配定位销,因新轴承底座的6只紧固螺栓都不是紧配螺栓,所以轴承底座与基座面板的定位是靠定位销来完成的。

13. 重新对三道中间轴承进行负荷称重,防止因拂磨垫块过程中产生的误差使轴承负荷发生变化。

4 KMS-750中间轴承在更换安装过程中的工艺要求

4.1 中间轴承负荷测量

为及时测取中间轴承负荷,在船靠妥码头后,及时调整船舶吃水,尽可能使螺旋桨处于半浸状态,艏艉吃水差控制在2.0m以内,无横倾。主机完车后停止附属设备运转,自然冷却到环境温度,测量主机曲轴的拐挡差,然后将主机第8缸(最后一只缸)的曲柄臂盘到排气侧,脱开盘车机。测量时尽可能减轻震动,如果不停发电机,最好选用1号发电机。分别测量主机飞轮处、NO.1/2/3中间轴承、艉轴管前轴承的负荷。中间轴承负荷测量时的JACK POSITION(顶起位置)为轴瓦中心线往后800mm,即从轴承上盖后端部往船艉275mm的点(换新后的KMS-750轴承为294mm)。艉轴承的JACK POSITION为艉轴法兰连接面往后862mm。“TXH”轮中间轴承换新前后轴承负荷测量的数据参阅表2:

4.2 KMS-750型新轴承吊装到中间轴后的定位要求

新轴承的轴瓦中心线必须与老轴承的中心线一致,这样新轴承的承受负荷才能满足轴系计算书要求。根据新轴承的图纸尺寸,可以通过测量轴承前后端盖与中间轴BEARING段过渡R角处的距离进行定位,前部距离为124mm,后部距离为24mm。中间轴承定位后,可以初步测量出调整垫片的厚度(调整垫片的原始厚度60mm,实际使用中不小于25mm),厚度满足要求后进行新基座面板的定位焊接,否则新面板在车间预制开孔的6只螺栓孔无法与轴承座螺栓孔保证同心度,调整垫片厚度可能不满足要求。

4.3 新基座面板焊接后的变形控制。

因新面板的四周角焊连接,以及面板背面加焊了十字加强筋(如图6)和肘板,造成面板变形。通过拉线检查面板的平直度,并采用液压顶撑进行校正。同样预焊接在面板上的轴承固定垫片也会变形,需用标准样板蓝油检查后拂刮到75%接触面积以上,同时保证与调整垫片1:100配合斜度。

图6 新面板背面的十字加强筋

4.4 调整垫片厚度测量调整及接触面蓝油检查

拆除临时支撑,通过调节中间轴承底座自带的4只M30的安装调整螺栓,使得下瓦紧贴中间轴颈,同时测量下瓦前后左、中、右6点的间隙,保证轴承中心线与中间轴轴线相一致,必要时作相应调整。“天字号”某轮三道中间轴承下瓦间隙测量数据如表三(括号内为调整前):

从表3可以看出,未做调整前的NO.1中间轴承的中心线与中间轴轴线不平行,而是存在夹角。这项检查调整必须在此工序时完成,不然一旦后面定位销铰孔后再校正就比较困难。下瓦间隙满足要求后就可以进行轴承负荷测量调整,这是一步比较繁琐的过程,但必须反复测量调整到轴系计算书要求的范围内(通过底座4只调整螺栓,均匀对称的提升或下降轴承高度),同时比较更换前的测量数据。各道轴承负荷满足要求后,复测轴承下瓦间隙,并量取18块(每道6块)调整垫片的厚度,根据测量数据,调整垫片毛坯进车间预刨后再到船做拂配。新的调整垫片开有U型工艺槽,接触面积较小,蓝油拂配比较方便,也大大缩短了更换工期。调整垫片检查合格安装到位后,上紧底脚螺栓,再对轴承负荷进行复测,数据合格后,可以现场使用锥型铰刀(锥度1:50,直径16mm)铰制定位销孔。

4.5 附件安装的工艺要求

甩油环在中间轴上的定位:甩油环与其安装槽前端间距8mm,这样后端间距为12mm,此间距必须盘车一圈检查,防止甩油环装偏。前后弹簧固定式方形橡胶轴封的安装:要求与前后轴封端盖内侧间距7mm,同样需盘车一圈检查,保证圆周各点距离一致。安装上轴承盖时注意挡油板的前后位置,防止挡油板前后导向边缘与甩油环挤压损伤,挡油板与甩油环的间隙控制在1.0mm

严格按说明书要求在停车状态时加油到油尺的正常马克线,因在主机运行中部分滑油储存在储油腔内,油位下降明显,此时再补滑油会造成轴封处漏油现象。一般停车后10分钟才能测量出准确油位。

4.7 最后在进行码头试车前,还需测量主机拐挡,并与更换中间轴承前的数据比较,以判断轴线状态。

5 试航流程

1. 日籍服务商登轮检查轴承安装情况,第一道轴承左右表1 “TXH”轮新的中间轴承试验记录

1. 日籍服务商登轮检查轴承安装情况,第一道轴承左右偏差0.10mm,当场作了调整,其余情况正常,日籍服务商对中间轴承整体安装工艺情况表示满意。

2. 码头系泊试验:主机运行到36rpm,并进行正倒车交替试验,检查中间轴承供油情况、中间轴窜动时的甩油环间隙,以及轴承温升情况。

3. 海上试验:主机从75rpm开始,分4个阶段进行测试,数据记录参阅表一。并试验主机负荷突变时的中间轴承工况,在80rpm高速运转时主机急速减车SLOW DOWN,随后停车,进行倒车运转。试验过程顺利,轴承润滑状况良好。

6 结束语

由于新造船中间轴承设计上面的误差,给船舶的营运安全带来了极大的隐患,在各方的努力下,完成了中间轴承全部的更换,弥补了设备的缺陷,保证了船舶的安全。