八氟环丁烷的制备与纯化

张浩 黄华璠 徐海云

摘 ?????要:八氟环丁烷是一种重要的含氟气体,在制冷、绝缘、电子蚀刻等领域均有广泛的应用。介绍了八氟环丁烷的物化性质、制备方法和纯化工艺,分析了相关方法和工艺的优缺点,并指明了后续的重点研究方向。

关 ?键 ?词:八氟环丁烷;制备;纯化

中图分类号:TQ 028 ??????文献标识码: A ??????文章编号: 1671-0460(2019)01-0098-04

Abstract: Octafluorocyclobutane is an important fluorine-containing gas, which is widely used in refrigeration, insulation, electronic etching and other fields. In this paper, the physical and chemical properties, preparation methods and purification technologies of octafluorocyclobutane were described in detail, and advantages and disadvantages of the related methods and technologies were analyzed. At last, future research directions were pointed out.

Key words: Octafluorocyclobutane; Preparation; Purification

八氟环丁烷,又名全氟环丁烷,简称C-318,是一种化学性能稳定、绝缘性良好、无毒且ODP值为零的绿色环保型特种气体。八氟环丁烷的应用范围非常广泛,近年来被大量用作制冷剂代替禁用的氯氟烃类化合物,此外也常用于气体绝缘介质、溶剂、喷雾剂、发泡剂、大规模电路蚀刻剂、热泵工作流体以及生产C2F4和C3F6单体的原料等。高纯八氟环丁烷用于超大规模集成电路蚀刻剂和清洗剂。针对八氟环丁烷的制备和纯化,国外研究起步较早,如美国杜邦公司、日本大金工业株式会社、日本昭和电工株式会社、日本旭硝子公司、俄罗斯基洛夫工厂等均已实现工业化生产。近年来随着我国化学、电子等工业的迅速发展,八氟环丁烷的需求量逐年上升,其制备及纯化工艺研究受到了更多的关注,应用前景十分广阔[1,2]。

1 ?物化性质

八氟环丁烷在常温下是一种无色无臭的气体,化学式为C4F8,英文名称是octafluorocyclobutane或 perfluorocyclobutane,CAS 注册号为115-25-3。八氟环丁烷极稳定,在通常条件下不和其它物质发生反应,在高温条件(600 ℃)下可分解为碳、四氟化碳和有毒化合物,高温下金属会对分解起催化作用,其性质数据如表1所示[3]。

2 ?八氟環丁烷的制备

制备八氟环丁烷的方法有很多种,如四氟乙烯二聚法、电化学氟化法、热解法、副产物回收法等,其中一些方法如电化学氟化法(如电解1,1,2,2-四氟环丁烷)、副产物回收法(如回收生产四氟乙烯、六氟丙烯的副产物)等,由于副产物种类多、产品回收效率低、成本高昂等原因较难进行工业化推广。

2.1 ?四氟乙烯二聚法

四氟乙烯二聚法在现有工业条件下应用是最多的,如美国的杜邦公司,日本的旭硝子、三井、大金等公司,英国的ICI公司,德国郝斯特公司以及俄罗斯的基洛夫工厂均采用该法。该法是以四氟乙烯为原料,采用管式或釜式反应器,用硫酸二甲酯、乙烯、氨水或萜烯等作为阻聚剂,在400~750 ℃、0.005~0.1 MPa下聚合而成,其反应方程式如下:

朱顺根[4]对反应过程的化学热力学和动力学进行了研究,结果表明,该反应为强放热反应,每生产1摩尔的八氟环丁烷约放出198~206 kJ的热量,反应温度的升高会使平衡转化率降低,且会发生一系列副反应,尤其是在反应初期容易放出大量热量,若不控制反应速度,则有可能发生局部过热现象,从而导致歧化反应和飞温,因此该制备方法需采取有效的控温措施。

E I Du Pont de Nemours&Co.公司的相关专利[5-7]表明,以萜烯为阻聚剂,在695~730 ℃加热270份四氟乙烯4.5 h可得到90份八氟环丁烷和56份六氟丙烯;以乙烯为阻聚剂,在管式反应器中于加热四氟乙烯至600 ℃,可得到八氟环丁烷和1,1,4,4-四氟-1,3-丁二烯的混合物;当阻聚剂乙烯的含量为3.8%时,在2.11 kg/cm2压力下加热四氟乙烯至 470~475 ℃,持续4 h可得到55%四氟乙烯、40%八氟环丁烷、0.026%六氟丙烯、0.0013%八氟-2-丁烯等的混合物。

Asahi Glass公司[8]以0.1%(mol)氨水作为阻聚剂,在温度602 ℃、压力300 mm水柱、接触时间1.8 s的条件下,八氟环丁烷的收率为49.2%,选择性为85.1%;改变氨水浓度为1%(mol),温度为621 ℃,接触时间为3.5 s,则八氟环丁烷的收率为68.6%,选择性为86.4%。

米田创等[9]公开了一种四氟乙烯二聚制备八氟环丁烷的方法。该方法以氨水为阻聚剂,其中氨水的质量分数优选0.05%~1.0%,反应温度优选570~700 ℃。在其实例中,氨水的质量分数为1%,反应压力为2.94 kPa,反应温度为621 ℃,接触时间为3.5 s,在此条件下得到的气体组成质量分数为四氟乙烯 20.6%、六氟丙烯8.3%、八氟环丁烷68.6%、其他 2.5%,其中八氟环丁烷的选择率为86.4%。

Golubev A N[10]公开的专利表明,在压力小于70.93 kPa 和温度400~650 ℃条件下进行四氟乙烯的聚合反应,四氟乙烯转化率为 30%~85%。在其实例中,反应温度为480 ℃,压力为10.13 kPa,在此条件下可得到53.4%的八氟环丁烷,其中四氟乙烯聚合转化率为71.7%,八氟环丁烷收率为96.1%。

付成刚等[11]以氨水为阻聚剂,研究了不同因素对反应转化率的影响,发现温度越高,反应的转化率越高,但温度升高的同时,副产物百分含量也在逐渐升高,对下一步的分离带来困难,此外氨水浓度过高会生成HF和水溶性铵盐而堵塞管道,实验过程中采用的氨水浓度为2%,其建议控制在0.05%~1.0%(mol)为宜。

Hoechst AG公司[12]将四氟乙烯流过不锈钢反应管,其中反应管前半部分温度为220 ℃,后半部分温度为240 ℃,管内压力为220个大气压,气体流量为230 g/h,停留时间为20 min,最终得到八氟环丁烷的收率为87%~90%。

李家才[13]对四氟乙烯二聚法进行了小试试验,研究得出了较佳的工艺条件,即原料组份:稀释剂=80:20,预热温度250~350 ℃,反应压力70 kPa,反应温度500~650 ℃,反应停留时间2~3 s,在此条件下四氟乙烯的转化率为50%,八氟环丁烷选择率为90%。

2.2 ?电化学氟化法

电化学氟化法由于收率低,副产物多等原因,目前尚未见工业化生产。纳幕尔杜邦公司[14]在其专利中对该方法进行了研究,氟化在两个Simons电化学氟化池中进行,一个池由Teflon聚四氟乙烯制成,另一个池由Hastelloy镍合金制成。Teflon池有冷却/加热的线圈,Hastelloy池装有外部冷却,两个池连接到外冷凝器以免HF损失。阴阳极通过Teflon聚四氟乙烯材质的垫片分开,电极间距为3 mm,阳极总面积为185 cm2,使用Cu/CuF2参比电极。根据其实施实例1,在池子加入无水氟化氢(285 mL)、氟化钠(1.48 g,00.124 mol)和1,1,2,2-四氟环丁烷(9.12 g,0.25 mol),Cu/CuF2的外加电压为4.4 V,电流密度介于10~20 mA/cm2,反应温度为18 ℃,电流效率大约为85%,试验期间八氟环丁烷的选择性百分数为13%~45%,产物量取决于起始的有机浓度,有机浓度越高导致选择性越低,所有收集在捕捉器中物质的平均降解产物为大约12.5%,其余的物质是未完全氟化的原料。

2.3 ?热解法

The National Smelting Company Limited[15]公布了一种热解法制备八氟环丁烷的方法,该法原料为二氟四氯乙烷,热解温度为450 ℃,副产物主要为四氟乙烯,通过精馏纯化可得较高浓度的八氟环丁烷。

John Colin Tatlow等[16]将二氟四氯乙烷气体流过放置镍网的裂解管,管中的反应温度控制在450~700 ℃,对生成的产物在-78 ℃冷阱中进行收集,精馏后得到的八氟环丁烷纯度可达87.5%。

2.4 ?副產物回收法

Daikin Kogyo公司[17]采用蒸馏一氯二氟甲烷热分解产物的方法来制备四氟乙烯,通过对废气副产物进行一定条件的处理,可以回收得到21.8%~25.1%的八氟环丁烷,其中处理温度为550 ℃,压力为0~30 kg/cm2,空速为100~150 h-1。

中昊晨光化工研究院[18]公开了一种从四氟乙烯生产工艺的残液中回收八氟环丁烷的方法,该方法的流程如下:将残液初馏得到八氟环丁烷及与其沸点相近的组分,进入萃取精馏塔精馏,其中萃取剂为四氯化碳、乙二醇二甲醚、丙酮、甲苯或甲醇中的一种或几种,填料为金属英特威克斯填料、金属鲍尔环颗粒填料或金属规整填料,喷淋密度为10~50 m3/(m2·h),压力为0.1~0.6 MPa,塔顶温度为-5~20 ℃,塔釜温度为20~100 ℃,此时可得八氟环丁烷粗品,为了进一步精制,将萃取精馏后的八氟环丁烷再次进行脱轻塔精馏和精馏塔精馏,最终得到的纯度大于99.0%。该方法采用常规精馏装置和萃取精馏装置,其萃取剂均为常用物质,操作易于实现、成本低廉且残液回收率大于90%,适合工业化生产。

上海市有机氟材料研究所[19]公开了一种六氟丙烯的制备方法,其制备过程分为两步,其中第一步采用四氟丙烯生成较多的八氟环丁烷,第二步采用八氟环丁烷制备六氟丙烯,在此过程中可以对第一步产生的八氟环丁烷进行回收处理。第一步反应在釜式反应器中进行,四氟丙烯以100 m/s的速度引入反应器中,反应温度为300~500 ℃,停留时间为40~80 s,反应压力为30~80 mmHg,在此条件下,可以得到较高浓度的八氟环丁烷。

3 ?八氟环丁烷的纯化

八氟环丁烷的应用纯度要求很高,尤其是精密的电子行业,对其纯度需求达99.999%以上,而制备的粗品往往达不到要求。八氟环丁烷中主要杂质包括含氯碳氟化合物、烯类碳氟化合物、含氢碳氟化合物、其它全氟化碳等。八氟环丁烷的纯化方法主要有:(1)精馏法,该法是最常用的,但由于有些杂质和八氟环丁烷沸点相近,或能和八氟环丁烷形成共沸物,很难通过简单蒸馏得到高纯八氟环丁烷[20],因此在蒸馏法的基础上发展了共沸精馏和萃取精馏的方法,但工艺路线复杂,推广应用较为困难;(2)吸附法,该法对吸附含氯碳氟化合物比较有效,但对于含氢碳氟化合物、含双键的碳氟化合物和全氟化碳等杂质难以去除;(3)催化转化法,该法是将沸点与八氟环丁烷的沸点相近的物质转化成与八氟环丁烷的沸点相差较大的物质,这一方法常用于除去八氟环丁烷中的不饱和烯烃;(4)膜分离法,该法主要用于除去八氟环丁烷中的载气和氟化氢。

陈艳珊等[21]针对八氟环丁烷中的氮气、氧气、一氧化碳、二氧化碳、水、卤烃化合物等杂质采用了“二级精馏+吸附”的方法进行纯化,采用的设备包括吸附器、精馏塔、再沸器、二级吸附器等,其中一级精馏采用液氮为冷源,压力在0.1~0.5 MPa,温度在-5~20 ℃,主要用于脱轻组分,二级精馏通过调节温度和压力进行不同卤烃的脱除,吸附采用4A、13X等分子筛进行深度纯化,最终得到的成品纯度达99.999%。

昭和电工株式会社[22]公开了一种用于获得高纯度八氟环丁烷的方法,该方法采用5%~40%γ-氢氧化氧化炭/γ-三氧化二铁或60%~95%的镁、钙、锶、钡等碱土金属化合物作为分解剂,在250~380 ℃高温下对杂质10~10 000 ppm进行分解,之后采用活性炭、分子筛碳或活化煤等吸附剂进行吸附,吸附剂采用特殊方式制作,得到纯化后的八氟环丁烷的纯度可以达到99.9999%甚至更高。

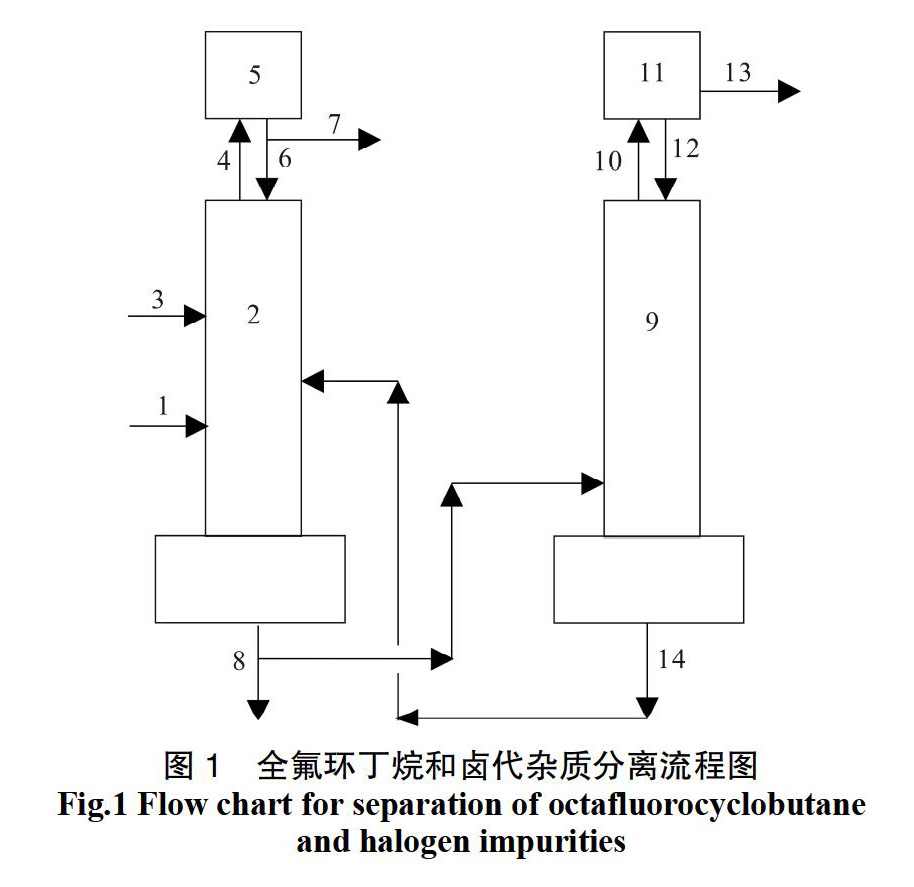

纳幕尔杜邦公司[23]公开了一种利用共沸蒸馏和萃取蒸馏来分离全氟环丁烷和卤代杂质的方法,其萃取剂选用标准沸点在30~120 ℃的醚类、酮类、醇类、烃类或氢氯化碳,如四氢呋喃、1,4-二噁烷、甲基叔丁基醚、丙酮、甲乙酮、甲醇、丙醇、甲苯、环己烷、氯仿等。其流程见图1。全氟环丁烷和卤代杂质混合物通过导管1进入蒸馏塔2,萃取剂通过导管3进入蒸馏塔2,其中导管3的供给点高于导管2;蒸馏塔2顶部的溜出液通过导管4送入冷凝器5,之后分别通过导管6和导管7进行回流和回收,蒸馏塔2底部的溜出液通过导管8送入蒸馏塔9,其中萃取剂通过蒸馏塔9底部的导管14返回蒸馏2循环利用,蒸馏塔9顶部的溜出液通过导管10进入冷凝器11,之后一部分从导管12回流至蒸馏塔9,另外一部分通过收集可得高纯度八环环丁烷。

针对八氟环丁烷中卤碳化合物(共沸物)的去除,E I Du Pont de Nemours&Co.公司[23-26]公开了一种方法,具体为八氟环丁烷在催化剂(AlF3,MgF2)存在下,通入HCl/HF,其中共沸杂质可转化为沸点更高的物质,最后通过精馏纯化便可得到较高纯度的八氟环丁烷。

x高木翔二[27]公开了一种分离八氟环丁烷和八氟二丁烯的方法,即用活性炭为催化剂或光照条件下,在两者的混合物中通入一定比例的氯气,将八氟二丁烯氯化成更高沸点的二氯八氟丁烷,之后通过常规蒸馏等方式即可将两者分离,分离后的八氟环丁烷纯度达99.99%,回收率为达95%。

LAir Liquide公司[28]公布了一种从尾气中分离出全氟化物(包含八氟环丁烷)的方法,该方法为膜分离法,尾气中的全氟化合物由于无法穿透膜而得以分离出来,可回收尾气中的CF4、C2F6、C4F8、C4F10等。

4 ?结束语

八氟环丁烷是一种重要的含氟气体,在制冷、绝缘、电子蚀刻等领域均有广泛的应用,其制备方法主要有四氟乙烯二聚法、电化学氟化法、热解法、副产物回收法等,目前四氟乙烯二聚法相对成熟,得到了更多生产厂家的青睐。对于八氟环丁烷的纯化,由于生产过程中的副产物种类较多,单一纯化方式很难得到高纯度产品,现有阶段的纯化工艺和设备要么过于复杂,要么只能针对某种特定系列的副产物进行去除,从而制约了它的进一步发展,因此后续需要在纯化工艺方面进行更多的研究。相信随着需求量的逐步上升和更多厂家的重视,八氟环丁烷将迎来广阔的发展空间。

参考文献:

[1]祝大同. 日本电子特气业的技术与市场新观察[J]. 低温与特气, 2014, 32(6): 7-11.

[2]孙福楠. 中国气体的现状与发展[J]. 低温与特气, 2014, 32(6): 1-6.

[3]Carl L. Yaws著. Matheson气体数据手册[M]. 陶鹏万, 黄建彬,朱大方,译. 北京:化学工业出版社, 2003: 630-631.

[4]朱顺根. 四氟乙烯二聚生成八氟环丁烷的化学热力学和动力学研究[J]. 有机氟工业, 2001(3): 4.

[5] E I Du Pont de Nemours&Co. Polyfluorineted cycloparaffins and process for producing them: US, 2404374[P]. 1946-07-23.

[6]E I Du Pont de Nemours&Co. Process for the preparation of 1,1,4,4-tetrafluorobutadiene 1,3 from acetylene and tetrafluoroethylene: US, 2743303[P]. 1956-04-24.

[7]E I Du Pont de Nemours&Co. Octafluorocyclobutane: NL, 6609056[P]. 1966-08-25.

[8]Asahi Glass Co. Ltd. Octahalocyclobutane: JP, 8259822[P]. 1982-07-23.

[9]米田創, 福井史朗. オクタフルオロシクロブタンの製造方法:JP, 57059822A[P]. 1982-4-10.

[10]Golubev A N, Dedov A S, Denisov A K, et al. Method of producing octafluorocyclobutane: RU, 2076858[P]. 1997-04-10.

[11]付成剛, 冯晓军. 八氟环丁烷的合成研究[J]. 有机氟工业, 1999(3): 7-9.

[12]Hoechst AG. Fluoro- and chloro- octafluorocyclobutane: DE, 1251311 [P]. 1966-8-13.

[13]李家才. RC-318生產技术开发研究[D]. 浙江大学, 2005: 45.

[14]纳幕尔杜邦公司. 生产氟代烯烃的方法:中国, 00808501.3[P]. 2000-06-02.

[15]The National Smelting Company Limited. Process for the production of octafluorocyclobutane:US, 3187056A[P]. 1961-04-11.

[16]John Colin Tatlow, Paul Leslie Coe. Preparation of octafluorocy- clobutane: UK, 13035/61[P]. 1961-04-11.

[17]Daikin Kogyo Co., Ltd, Recovery of tetrafluoroethylene: JP, 8062027[P]. 1980-10-28.

[18] 中昊晨光化工研究院. 一种从四氟乙烯生产工艺的残液中回收八氟环丁烷的方法: 中国, 200610112669.5[P]. 2008-03-05.

[19]上海市有机氟材料研究所. 全氟丙烯的制备方法:中国, 03117869.3[P]. 2003-05-16.

[20]黄晓磊,等. 八氟环丁烷的制备与应用[J]. 化学推进剂与高分子材料, 2013, 11(4): 36.

[21]陈艳珊, 廖恒易. 浅谈电子级八氟环丁烷纯化技术[J]. 低温与特气, 2014, 32(6): 28.

[22]昭和电工株式会社. 八氟环丁烷的纯化方法、其制备方法及其用途: 中国, 02800081.1[P]. 2004-06-09.

[23]纳幕尔杜邦公司. 提纯全氟环丁烷的方法: 中国, 99803646.3[P]. 2005-01-05.

[24]E I Du Pont de Nemours&Co. Process for perfluorocycloalkane purification: US, 6147267A[P]. 1999-10-29.

[25]E I Du Pont de Nemours&Co. Process for perfluorocycloalkane purification:US, 6143938A[P]. 1999-10-29.

[26]E I Du Pont de Nemours&Co. Process for perfluorocyclobutane purification: US, 6333440B[P]. 2001-04-04.

[27]高木祥二. オクタフルオロシクロブタンの精製方法: JP, 10182516A[P]. 1988-07-07.

[28]LAir Liquide. Process and system for separation and recovery of perfluorocompound gases: Wo, 9936159A[P]. 1998-01-16.