稀释蒸汽发生器系统换热器腐蚀原因分析

周殿莹 费伯成 张翠梅

摘 ?????要:通过对国内乙烯行业调研,尤其是通过对乙烯装置稀释蒸汽和工艺水系统的运行情况调查,对乙烯装置稀释蒸汽系统操作和稀释蒸汽发生系统再沸器运行分析,对腐蚀部位和腐蚀产物进行检查,辅助以金相分析,找到了腐蚀原因,并依据腐蚀原因,制定腐蚀防护措施和建议。

关 ?键 ?词:稀释蒸汽;工艺水;腐蚀;腐蚀防护

中图分类号:TQ050.9 ???????文献标识码: A ??????文章编号:1671-0460(2019)01-0207-04

Abstract: ?Through checking and analyzing the operation of the dilution steam generation system as well as the reboilers in this system, the corrosion condition of reboiler in the dilution steam generation system of ethylene plant was discussed. The reasons of corrosion were investigated through analyzing corrosion site and corrosion products with the metallographic analysis method, and some suggestions of corrosion prevention were put forward.

Key words: Dilution steam; Process water; Corrosion; Corrosion prevention

目前国内共有23家公司28套乙烯装置在运行。稀释蒸汽发生器系统的腐蚀问题一直困扰乙烯装置的平稳运行,各公司在此问题上不断的探索,总结了大量的经验,为以后的类似问题处理打下了良好的基础。

1 ?工艺说明

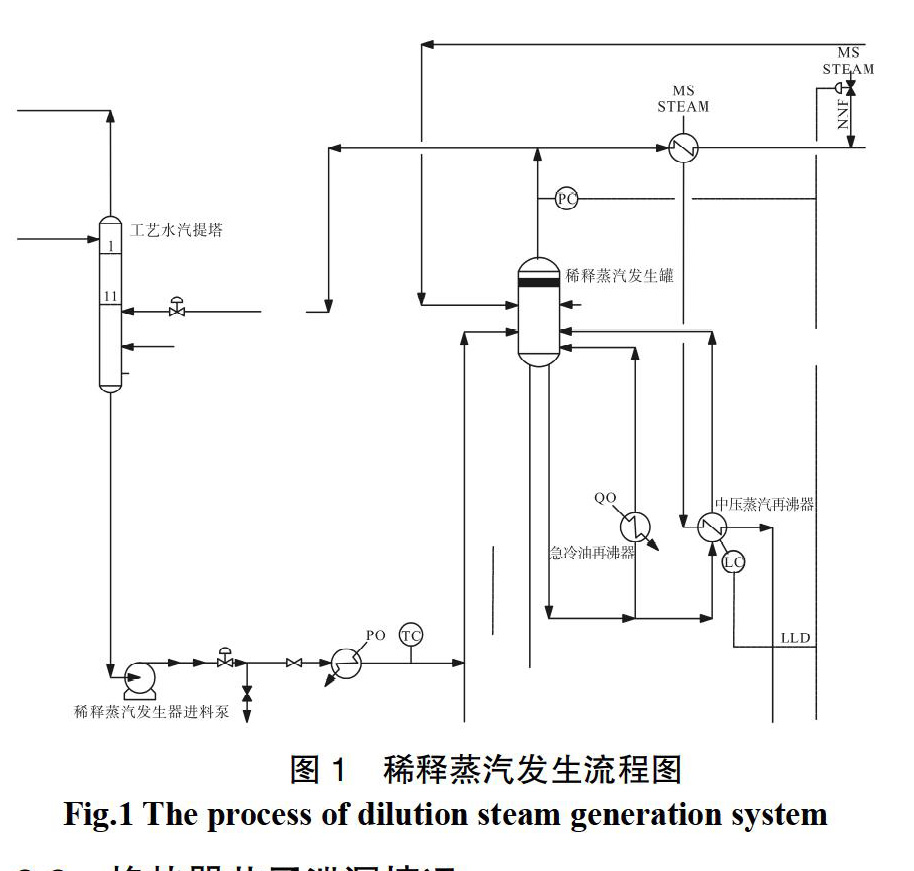

如图1所示,从急冷水塔来的工艺水,经过过滤器和聚结器,把工艺水中残留的烃类和杂质除去,经加热后进入工艺水汽提塔汽提,并将轻组分汽提出去,经塔顶气相线送到急冷水塔,塔底的工艺水升压后经换热器升温,再进入稀释蒸汽发生罐。发生稀释蒸汽有中压蒸汽和急冷油二种热源,工艺水经急冷油再沸器和中压蒸汽再沸器加热后,在稀释蒸汽发生罐中产生稀释蒸汽。再经过热后分别送到裂解炉系统和轻燃料油汽提塔。稀释蒸汽发生器设有连续排污线,排污经换热器冷却到40 ℃排到含油污水系统中。稀释蒸汽发生罐的操作压力越低,发生的稀释蒸汽量越大。

2 ?腐蚀情况描述

2.1 ?工艺操作情况

2013年5月,发现中压蒸汽再沸器泄漏,壳程发现急冷油。2014年9月份开始陆续更换换热器的芯子5台。2015年的8月份,急冷油再沸器陆续出现泄漏,并更换换热器的芯子16台。

2.2 ?换热器芯子泄漏情况

中壓蒸汽再沸器管束分别于2013年6月和2014年4月发生泄漏。第一次泄漏时,A台堵管168根,单程堵管率10.5%,B台堵管306根,单程堵管率19.14%。第二次泄漏时,A台堵管542根,单程堵管率33.92%; B台堵管541根,单程堵管率33.86%。换热器使用时间为5个月。

中压蒸汽再沸器A台有防腐层,2016年5月安装,中压蒸汽再沸器B台为20#钢,2016年4月份安装。

急冷油再沸器从2015年开始更换,2015年更换5台,2016年更换5台,2018年更换6台。

2.3 ?对腐蚀部位的检查情况

对腐蚀部位外观检查,管束外部附着有大量的黑色垢物,穿孔位置的腐蚀坑形貌为碗状,外部开口大,因此说明穿孔是由外壁腐蚀开始的。管束清洗后,可见管束外壁凹凸不平,布满大小不一的腐蚀坑。取样管段的蚀坑深度约为0.2~1.0 mm左右。

针对这种现象,我们对换热器进行拆检,并通过宏观检查、金相检验、扫描电镜和能谱分析等手段,对换热管的腐蚀情况进行了认真分析。

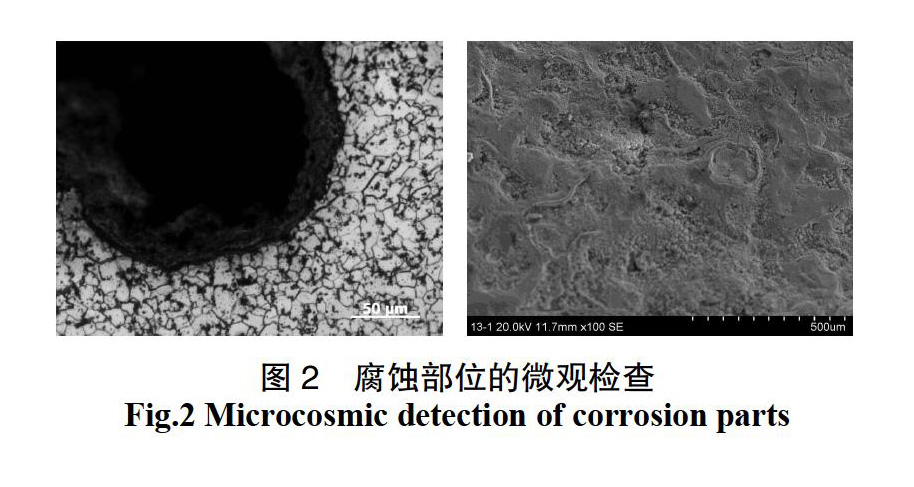

通过低倍观察和金相检验,可见管束外壁呈现溃疡状腐蚀。腐蚀严重处的剩余壁厚为1.1 mm,腐蚀轻微部位剩余壁厚约在1.7 mm。管束的金相组织为铁素体和珠光体,未见异常。图2所示管束外壁清洗前后的微观形貌,可见管束外壁微观上呈现凸凹不平的形貌,同时局部可见表面的腐蚀产物及基体受到机械作用力留下的圆坑形貌,这是典型的汽蚀坑。

2.4 ?对腐蚀产物的检查

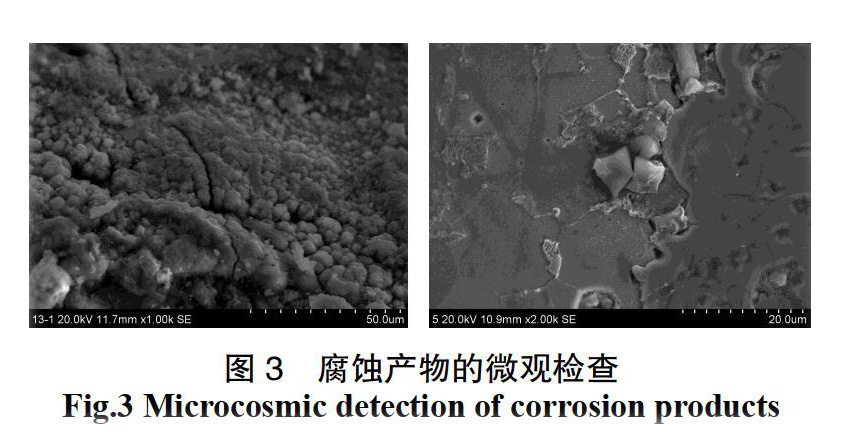

在清洗前观察腐蚀产物堆积处表面,能看到汽蚀坑的形态。清洗后观察管子外壁表面残存的腐蚀产物十分致密。通过腐蚀坑横截面的微观检查可以看到,腐蚀坑是一个碗状的形态,底部的腐蚀产物有的是致密的,有的是疏松的,有的腐蚀产物呈鼓包现象。

对腐蚀坑不同部位腐蚀产物的成分进行分析,发现腐蚀产物主要成分为铁的氧化物。说明腐蚀产物为铁的氧化物,以碳、铁和氧为主;对腐蚀坑底部沉积的盐类物质成分进行分析,可以看出盐的主要成分是铁和氯元素,因此可以推断是FeCl2及FeCl3等(图3)。

3 ?原因分析

3.1 ?汽蚀

3.1.1 ?稀释蒸汽发生罐的操作与换热器泄漏的关系

稀释蒸汽发生罐出口的设计压力0.748 MPa(G),车间的操作人员为了降低蒸汽消耗,少补中压蒸汽,有意降低稀释蒸汽发生罐的操作压力,最低时操作压力仅有0.62 MPa(G),这样可以多发生稀释蒸汽。对2013年到2017年的数据统计分析可以看出,压力越低,换热器芯子使用的周期越短(图4)。

3.1.2 ?工艺操作对设备的影响

从设计条件(见表1)可以看出,急冷油再沸器壳程的操作压力大于管程的操作压力,目的是保证管束发生泄漏后,是工艺水泄漏到急冷油里,而不是急冷油泄漏到工艺水里。

工艺水在操作不稳定的情况下,工艺水里的油超标,这些油随工艺水一起进入再沸器里。这些油含环烷烃和芳烃,在高温下发生聚合[1],这聚合物附着在换热器的管束表面上,导致管束表面热阻不均匀,进而产生热应力。通过对工艺水的分析,同时也发现氯含量也超标(见表2),在不含氧的环境里,Cl-达到1 000 μm/g,温度不超过200 ℃,对设备的腐蚀是很弱的。同时工艺水是还含有硫、钙、钠等杂质,正是由于这些杂质的存在,在急冷水和中压蒸汽再沸器的管束表面形成应力腐蚀、氧腐蚀。管束发生泄漏后,由于急冷油再沸器壳程的操作压力低于管程的操作压力,急冷油泄漏到工艺水中。

由于急冷油再沸器泄漏,一是导致稀释蒸汽发生量减少,污水量增大,能耗增大。为了降低能耗、减少污水量,便降低稀释蒸汽发生罐的操作压力,多发生稀释蒸汽。由于罐操作压力的降低,导致换热器中的流速增大;二是导致工艺水中带有急冷油,进入工艺水系统,这些急冷油聚集在换热器的底部和管束上,形成硬垢[2],增大流动阻力,使换热器中的工艺水流速远远小于设计值。在换热器中,流速最小的是图5中的A区和B区,因为这个区域的流速小,其结果就是加热的时间长,蒸发量大于进入量,在A、B区域形成汽液两相的界面,由于折流板的阻尼作用和急冷油的聚集造成的管子间的堵塞,使这两个区域逸出汽相不能快速进入管道,而是滞留在这个部位,随着加热时间的延长,压力增大,一部分逸出,一部分溃灭,液相不能及时填充汽相逸出的空间,形成球形空穴,受压力作用,在管束表面形成的气泡迅速溃来,使金属表面造成疲劳剥落[3],发生汽蚀[4](图6)。

3.2 ?氯离子腐蚀[5]

工艺水引起的局部腐蚀多与水中的氯离子有关。表3所示的中压蒸汽再沸器出口水质分析,表2是不同采样点不同时间工艺水中氯的分析结果,二者都表明工艺水中含有一定量的氯离子。

氯含量超标,通过分析,判断工艺水中氯离子主要来源于工艺物料,在工艺水中循环浓缩而形成一定浓度的含量,尤其是随着稀释蒸汽发生罐中工艺水浓缩倍数的变化而变化。

氯离子的活性比氧大,能把氧原子排挤掉并有选择地吸附在金属表面氧化膜上,生成可溶性的氯化物,在新露出的基体金属上生成点蚀核,随着腐蚀的加剧形成点蚀坑。点蚀坑内外的电位差形成原电池,坑内是阴极,坑外是阳极。在阳极上生成铁离子,使腐蚀坑内正电荷过量,氯离子就移到蚀坑内,因此腐蚀坑内会产生FeCl3。

通过电镜形貌和能谱分析,在腐蚀坑底部可以看到有Cl-沉积。

FeCl3可溶于水,水解后Cl-的浓度较高,介质的酸性增强,促进金属的腐蚀。介质温度升高也会加速腐蚀。

因为溶解氧扩散到腐蚀产物中的速度比扩散到金属表面的速度要慢。在腐蚀产物的周围就会因存在氧的浓差电位而形成一个腐蚀微电池。阴极是腐蚀物是氧浓度高的部位,阳极是腐蚀产物下部氧浓度低的部位。腐蚀产物所覆盖的金属产生的Fe2+离子向外部扩散,与向内扩散的OH-和O2相遇时,就又形成新的腐蚀产物,管子的厚度逐渐减薄。

在封闭系统中,当氧的浓度一定时,随水温升高,氧扩散加快,阴、阳极反应速度增加,腐蚀加剧。再沸器管束腐蚀严重,说明在再沸器壳程的运行温度下,氧的扩散对腐蚀速率的影响比氧的溶解度对腐蚀速率的影响大[6]。

3.4 ?胺腐蚀

当换热器面表面结有腐蚀产物时,由于产物的传热性能比受管束差的多,产物下面的金属壁温升高,产物与管束金属之间的水被浓缩,由于腐蚀产物的阻隔作用,腐蚀产物外部的水不能与之均匀混合。当水中含有胺,被浓缩后浓度较高,胺溶解了金属壁的氧化保护膜,加速了电化学腐蚀。一般情况下,操作温度越高,受拉应力水平越大,应力开裂的可能性越大。由于管束的外壁有大量的腐蝕产物及油污等附着,一定程度上会给胺腐蚀创造了必要条件。

4 ?结 论

通过以上检测分析,得出如下结论:

(1) 管束主要发生外壁的局部腐蚀;

(2) 中压蒸汽再沸器管束腐蚀的主要原因是发生氧腐蚀、氯腐蚀和汽蚀,急冷油再沸器的腐蚀主要是氧腐蚀和氯腐蚀,同时由于工艺水中的油污及腐蚀产物沉积等,影响氧扩散,加剧氧浓差效应,因此也可广义的理解为存在垢下腐蚀;

(3) 发生氧腐蚀的原因是壳程介质的工艺水除氧工艺不合理,除氧效果不佳造成的。工艺水中的氯离子会优先吸附于氧化膜表面并破坏氧化膜,腐蚀坑内发生自催化作用,溶解氧的作用使得腐蚀坑向纵深发展;

(4) 发生汽蚀的原因是由于稀释蒸汽出口的运行压力低于运行温度对应的水的饱和蒸汽压,同时再沸器运行中由于设计及工艺操作等原因局部未达到满液操作,为汽蚀发生提供了空间。油污中的有机物挥发过程也会加剧汽蚀。

(5)胺腐蚀虽然没有明显的证据,但在2017年检查急冷油换热器时,管板上有胺腐蚀特征[7],所以不能排出胺腐蚀。

5 ?建 议

(1)针对氧腐蚀的主要解决措施,首先改善除氧工艺,加强药剂除氧,其次加强除氧效果的分析和检测,保证溶解氧含量得到有效控制;同时制定工艺水溶解氧的检测方法。

(2)按设计条件进行操作,保证换热器进出口的压差不低于设计值;管束泄漏是不可避免的,保证管、壳程的操作压力与设计相符,避免急冷油泄漏到工艺水中。

(3)对换热器进行改造,改善介质在换热器内部的流动状态,必要时可考虑材质升级,或者对管束进行涂层等表面处理,增强防腐效果,延长使用时间。

(4)改为釜式换热器,增大蒸发空间,避免介质流动性形成的过加热空间。

(5)优化工艺控制,提升工艺水汽提塔效率,提高聚结器的除油能力。

(6)对化学助剂进行科学管理,对影响设备运行的必要指标进行监控。

(7)采取措施清除在工艺水中的急冷油和烃类的聚合物。

参考文献:

[1]彭冠宇.稀释蒸汽发生器工艺水铡结垢机理及清理方法探讨[J].第十九次全国乙烯年会论文集,2016,11:589-594.

[2]任耀杰.稀释蒸汽发生器管束腐蚀穿孔分析与对策[J].乙烯工业,2007,19(3):27-31.

[3]梁成浩.现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2007-09:173-174.

[4]车丽丽.齐鲁乙烯稀释蒸汽发生器腐蚀原因分析[J].乙烯工业,1992,4(2):111-112.

[5]麻毅进.乙烯装置稀释蒸汽发生器腐蚀与预防[J].石油化工腐蚀与防护,2009,26(1):24-26.

[6]陶立春.乙烯装置稀释蒸汽发生器管束腐蚀失效分析[J].化工设备与管道,2010,47(1):63-64.

[7]国家重量监督检验检疫总局.GB/T 30579-2014承压设备损伤模式识别[M].中国标准出版社,2014-07.