基于传感器网络的腐蚀在线监测与寿命评估系统

张鲁滨+魏建华+王秀+刘学军

摘要:由于腐蚀带来的严重经济损失以及人员伤亡问题日趋突出,腐蚀在线监测受到了人们的广泛关注。研究并实现了基于传感器网络的腐蚀在线监测与寿命评估系统。系统以无线传感器网络为基础,采用超声波测厚技术,实现了腐蚀在线监测。同时,基于合于使用评价方法对设备剩余寿命进行预测,提高了设备的安全管理水平。

关键词:传感器网络;在线监测;寿命评估;测厚技术

DOIDOI:10.11907/rjdk.171971

中图分类号:TP319

文献标识码:A文章编号文章编号:1672-7800(2018)001-0142-04

Abstract:Due to the serious economic losses and casualties caused by corrosion, the on-line monitoring of corrosion has been paid more and more attention. In this paper, an on-line corrosion monitoring and life assessment system based on sensor networks is presented. The system is based on the wireless sensor network, using the ultrasonic thickness measurement technology, realizes on-line corrosion monitoring, at the same time, to use the evaluation methods of residual life evaluation based on improving the safety management level of equipment.

Key Words:sensor network; online monitoring; life assessment; thickness measurement technology

0引言

腐蚀广泛存在于石油、化工、冶金、轻工等工业部门。有资料显示,因腐蚀造成的损失约占国民生产总值的1%~4%,腐蚀给人类造成的危害和损失甚至超过了风灾、火灾、水灾和地震等自然灾害的总和。特别是对于石油炼制和化学工业,其装置不仅要承受温度和压力的作用,还要在腐蚀介质条件下运行,所以腐蚀状况尤为严重,由腐蚀造成的损失也非常大[1-2]。据统计,石化设备的失效中,大约40%的失效是由腐蚀原因引起的。因腐蚀造成的设备跑冒滴漏,不仅影响了生产装置的生产周期,增加了生产成本,而且还会因有毒物质的泄漏而污染环境,危害人类健康。

开展腐蚀监测,不仅可以直观方便地了解设备腐蚀情况,而且可以分析监测到的腐蚀数据,为腐蝕管理提供第一手资料,从而更好地保证设备的安全运行,减少非计划停工,保证设备的长周期运行[3-4]。

腐蚀监测数据的采集主要有3种:人工现场下载、有线数据采集与无线数据采集。近年来,基于无线传感器网络的数据采集技术引起了人们的广泛关注[5-6]。

无线传感器网络(WSN)由大量小型节点组成,这些小型节点集成了传感器技术、嵌入式计算技术、分布式信息处理技术与通信技术,能够通过协作,实时监测、感知、采集网络分布区域内的各种环境或监测对象信息,并对其进行处理,获得详尽准确的信息,传送给需要这些信息的用户[7-8]。

采用基于低功耗的无线传感器网络方式对腐蚀数据进行采集,不仅避免了复杂布线带来的不便,也有利于设备的安全运行。通过对采集的腐蚀数据作进一步分析,可以提升设备的运行预警能力。

因此,本文以无线传感器网络为基础,采用超声波测厚技术,研究并开发了腐蚀在线监测系统。同时,基于合于使用评价方法对设备剩余寿命进行评价,提高了设备的安全管理水平。

1系统结构与功能

1.1系统总体结构

系统基于传感器网络和超声波测厚技术实现了对重点腐蚀缺陷部位的在线测厚,帮助及时发现腐蚀减薄等缺陷。

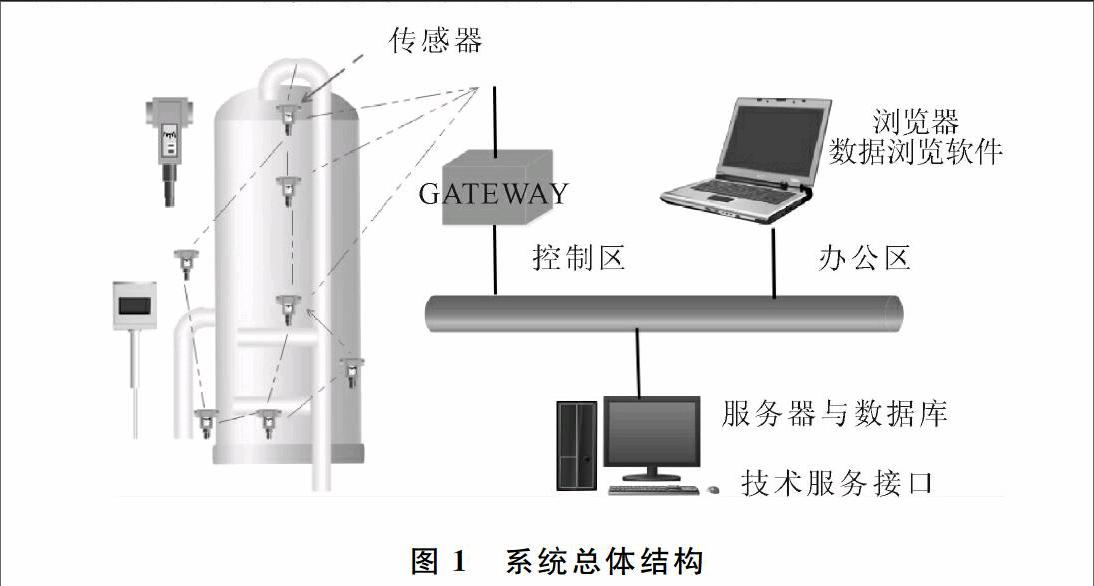

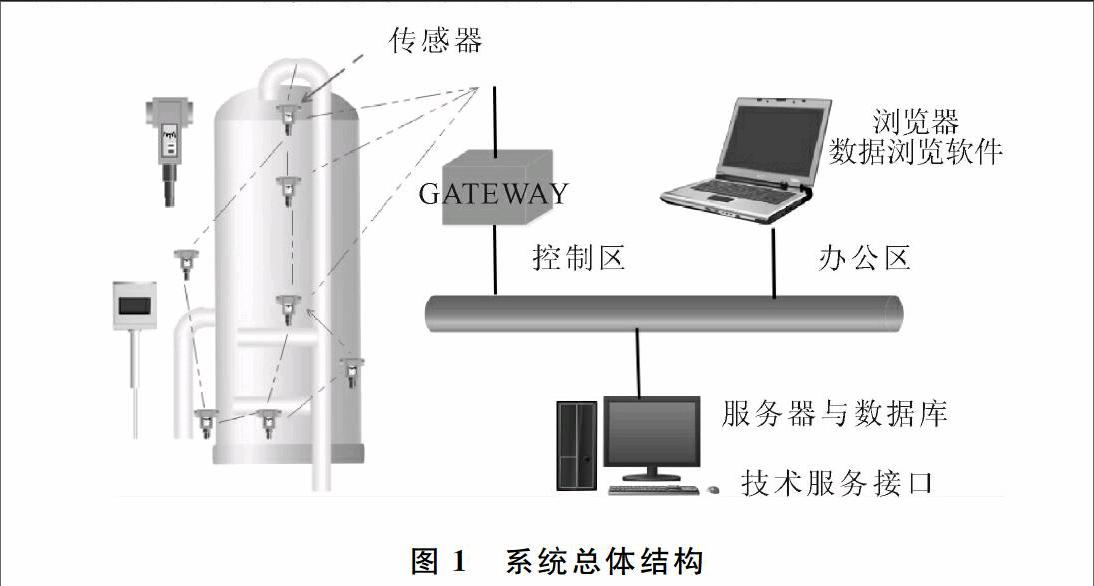

系统主要由超声波传感器系统、防爆无线网关、中心服务器和诊断分析软件组成,如图1所示。

每个超声波传感器系统是传感器网络中的一个节点,负责测厚数据采集、数据预处理与数据转发。节点由电池模块、超声波测量模块、信号采集模块、无线通讯模块以及波导杆组成。

各个节点采集的测厚数据汇集到无线网关。无线网关采用防爆型设计,无线传输方式为IEEE802.15.4标准协议,操作频率为2.4GHz全球免许可证频段。由于传感器网络的能耗主要来源于数据传输,并且与传输距离的平方成正比,所以为了降低能耗,采用了短距离多跳传输方式,网关与节点及节点之间距离不超过50m。无线短距离传输过程中,存在着一定的信息衰减。因此,系统的中继节点要求不超过7个,从而使最远节点与网关距离不超过400m。网关通过专用电缆连接至通讯转换器,进入企业局域有线网。

中心服务器接收、存储、备份网关上传的数据,管理腐蚀监测数据库,向浏览站发布腐蚀监测数据。

诊断分析软件提供了系统设置、腐蚀数据可视化、腐蚀数据图谱分析与剩余寿命预测等功能,可以从系统状态总览、测点总览、壁厚实时数据表、壁厚趋势图、测点波形图等不同角度帮助用户了解设备腐蚀情况,通过图谱分析和剩余寿命预测更加深入地评估设备健康状况。

1.2系统功能设计

考虑到多用户性和可扩展性,系统采用了B/S的体系结构。功能包括系统设置、腐蚀数据可视化、腐蚀数据图谱分析、剩余寿命预测、损伤模式判别与敏感性分析等。

系统设置实现了系统级参数设定功能,如正常和报警界限值、默认分类周期,发生温度异常、波动异常、耦合异常时的颜色显示,以及是否计算时排除这些异常等。排除事件实现了定义、浏览及手动排除事件功能。

腐蚀数据可视化提供了列表、波形和图谱等显示方式,可以从系统状态总览、测点总览、壁厚实时数据表、壁厚趋势图、测点波形图等不同角度查看腐蚀状况。通过系统状态总览,用户可以从总体上掌握设备情况,如测点总数、正常运行测点数、腐蚀超标测点数、数据波动测点数等。测点总览显示每个测点总体信息,如近7天平均壁厚、当前和上一次测量壁厚、近一个月和三个月腐蚀速率、腐蚀是否超标等。用户可以进一步通过壁厚实时数据表和壁厚趋势图查看每个测点各个采样时间的测厚数据,分析变化趋势。可以选中某些时刻的测量数据,显示数据波形图,包括初次波和一次波,通过波形图分析更深刻地理解腐蚀状态。

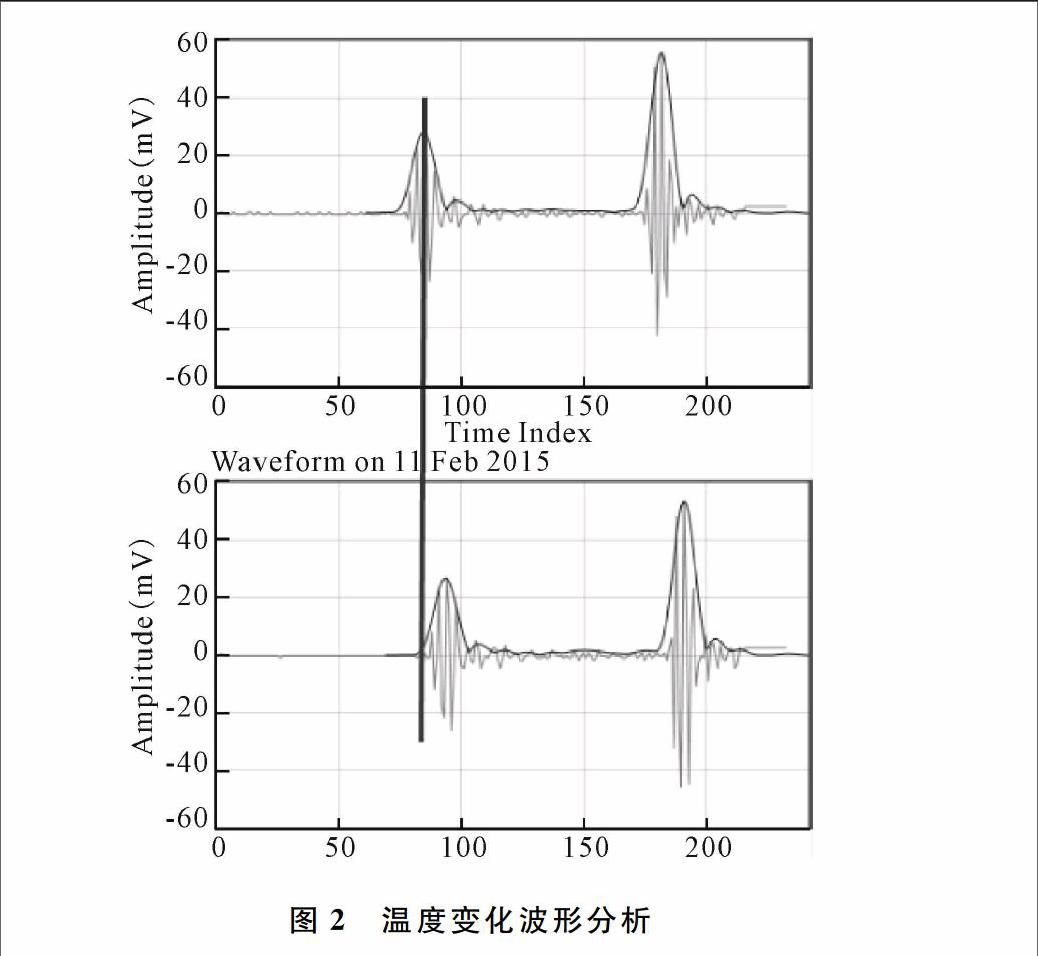

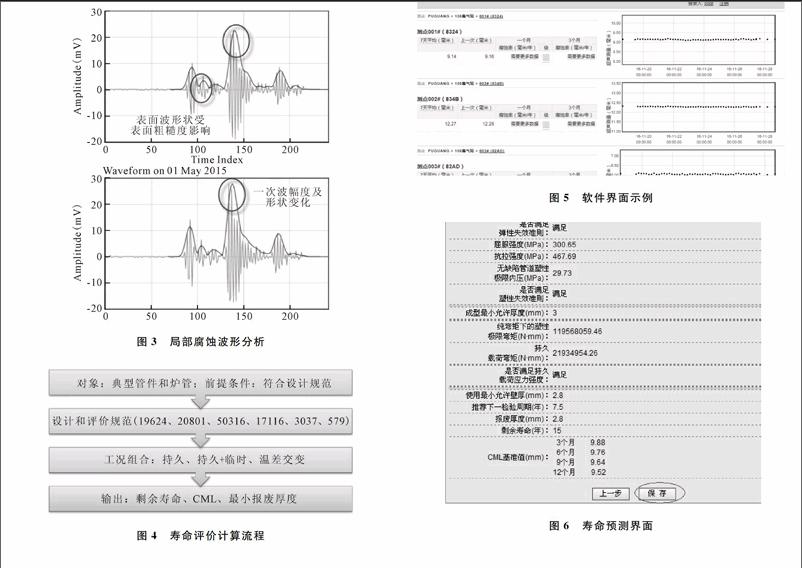

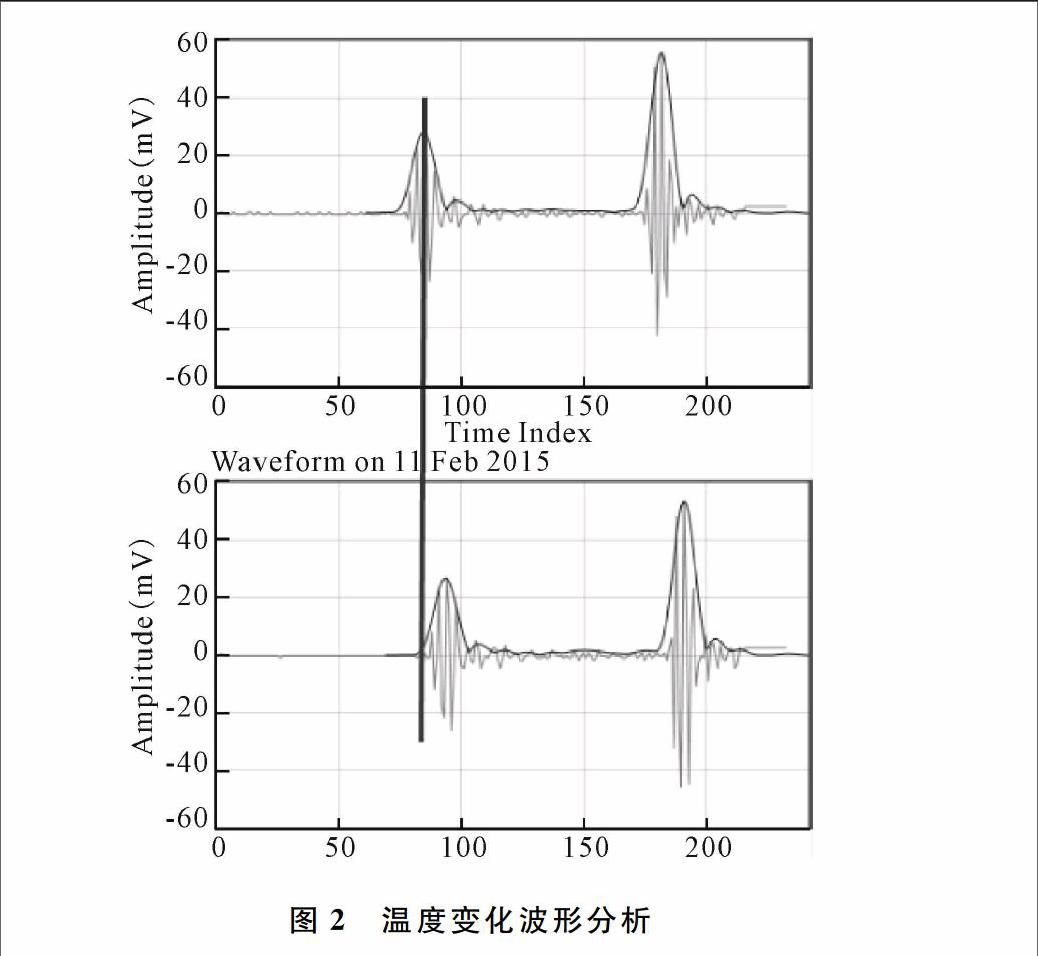

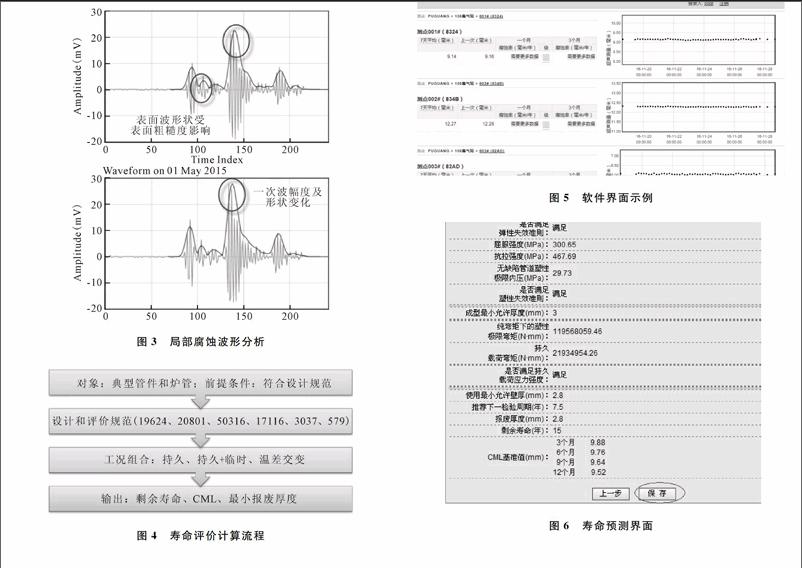

系统提供了腐蚀数据图谱分析功能,典型图谱分类包括高腐蚀速率、无腐蚀速率、局部腐蚀、温度变化及低耦合导致的数据波动。超聲波在低温下比在高温状况下传播速度更快,所以第一个波峰靠前,如图2所示。局部腐蚀时,表面波形状受表面粗糙度影响变得不规则,一次波形状和幅度也发生了变化,如图3所示。

基于典型损伤模式的剩余寿命评价是设备健康诊断的重要内容。剩余寿命预测模块基于合于使用评价方法对压力管道寿命进行评价与预测,在国内处于领先地位。计算流程如图4所示。模块实现了如下功能:①典型管线元件(直管、弯头、三通、异径管)的寿命预测、最小允许壁厚计算,以及基于时间的厚度监测点(TML)基准值设定;②均匀腐蚀减薄、局部腐蚀减薄、点蚀坑、焊接面型缺陷、焊接体型缺陷等损伤模式的寿命计算;③提供前提条件确认、不同管线元件选择、免评条件计算、寿命评价计算功能;④提供屈服强度、抗拉强度、许用应力、弹性模量等自动查询功能,使用户无需手工查询技术手册。

损伤模式判别和敏感性分析模块提供典型损伤模式判别及分级评价功能,为设备管理人员、工艺人员提供必要的技术支持,帮助其安排腐蚀介质控制与设备腐蚀检测,以保证设备长周期运行的需要。

该模块依据GB/T30579-2014《承压设备损伤模式识别》、GB/T26610.1~5《承压设备系统基于风险的检验实施导则》、美国石油学会石化设备损伤模式判别标准API571等国内外权威标准规范,实现了应力腐蚀开裂、环境开裂、材料劣化、机械损伤、低温腐蚀、高温腐蚀、层下腐蚀等54种损伤机理的判别和35种损伤敏感性判别,并提供了损伤形态和发生部位信息。

2系统实现及应用

本系统已经应用于中原油田普光分公司某集气站的管道危险部位监测中。普光气田属于高含硫天然气气田,在开采、运输等过程中硫化氢会对金属设施造成腐蚀,导致管线设备出现壁厚减薄或点蚀穿孔等腐蚀问题。由于硫化氢的高毒性,致使集气站成为危险区域,传统的人工测厚方法难以开展。

为了及时发现管道腐蚀情况,掌握腐蚀变化过程,从而总结腐蚀规律、开展针对性选材或者在线防腐保护,中石化普光分公司开发了腐蚀在线测厚和寿命评估系统。该系统一期包括6个监测点、1个无线网关。监测探头采用螺柱安装方式,将其直接固定在管道上。无线网关安装在装置外空地上,其附近为电缆线地沟。各个监测点以无线多跳方式将测厚数据汇总于无线网关,网关通过有线电缆与集气站控制间机柜内的协议转换器相连,协议转换器与企业局域网的交换机相连,数据进入企业有线网络。诊断分析软件安装于公司信息中心的虚拟服务器,各用户通过Web浏览器登陆软件系统。软件接收前端监测点的测厚数据,进行信息显示和分析诊断,如图5所示。

通过软件系统,用户可以直观地看到管道当前壁厚及年腐蚀速率,通过不同颜色可以区分正常测点和腐蚀超标测点。通过观察图谱,能够分析管道是否有温度变化、局部腐蚀以及内壁粗糙等变化。

根据设备设计标准,各种损伤的评价、评级标准,研究基于每一种损伤机理的剩余寿命计算方法,开发了便于企业自用的剩余寿命评价计算软件。软件利用在线测厚获得的壁厚、腐蚀速率,以及压力、温度、管径等信息,实现了典型管件的典型损伤模式剩余寿命评价和预测,如图6所示。

系统优势体现在:①适用于恶劣作业环境,尤其是人员不易进入的环境或高空环境;②利用波导杆技术,将超声波传感器与被测设备隔离,不使用耦合剂,可长期、有效、准确地对高温、高压、临氢等危险环境下的设备进行在线监测;③可靠的无线自组网传输技术,节点通过稳定可靠的无线网络传输数据,节省了信号传输电缆等费用及布线工作;④对同一位置、连续的腐蚀数据监测,准确可靠,测量精度高;⑤用户界面友好,具有直观的腐蚀趋势分析和剩余寿命预测功能;⑥传感器及电池低功耗设计,可完全满足现场安全性和长周期使用要求。在电池寿命内,几乎无需进行维护。

3结语

腐蚀监测和腐蚀数据分析是保障设备安全运行的重要手段。由于温度、压力和腐蚀介质的联合作用,承压设备腐蚀问题尤为突出,是目前影响设备运行的主要风险来源。本研究采用无线传感器网络和超声波技术实现了腐蚀在线测厚,对于连续监测和设备腐蚀状况分析具有重要作用,尤其适用于人力难以企及的危险或高空环境。系统不仅具有直观的腐蚀趋势分析与图谱分析功能,还具有剩余寿命预测功能。系统已成功应用于高含硫气田的腐蚀监测中。下一步工作是将与腐蚀相关的更多功能纳入系统,形成腐蚀监测、管理、分析、控制综合集成平台,从而实现设备健康诊断与运行风险预警的精准化。

参考文献:

[1]李宇庭,甘芳吉,李文强.基于交流场指纹法的金属管道缝隙腐蚀监测方法[J].仪器仪表学报,2015,36(3):545-551.

[2]纪大伟,任厚珉,黄一.管道内腐蚀实时监测系统研制[J].腐蚀与防护,2009,30(1):39-42.

[3]商好宾,杨富淋.蒸馏装置塔顶在线腐蚀监测系统对工艺防腐蚀的作用[J].石油化工腐蚀与防护,2015,32(6):18-21.

[4]黄一,徐云泽,王晓娜,等.基于双环电阻传感器的管道内壁腐蚀监测技术研究[J].机械工程学报,2015,51(24):15-23.

[5]王骥,林杰华,谢仕义.基于无线传感网络的环境监测系统[J].传感技术学报,2015,24(11):1732-1740.

[6]曾锭阳,卜方玲,张文超,等.面向滑坡的无线传感器网络监测周期动态调整方法[J].计算机应用与软件,2016,33(7):145-147.

[7]钱志鸿,王义君.面向物联网的无线传感器网络综述[J].电子与信息学报,2013,35(1):215-227.

[8]刘帅,李正炜,吴元昊.基于能耗梯度的无线传感器网络路由算法[J].传感技术学报,2016,29(8):1247-1252.

(责任编辑:黄健)

摘要:由于腐蚀带来的严重经济损失以及人员伤亡问题日趋突出,腐蚀在线监测受到了人们的广泛关注。研究并实现了基于传感器网络的腐蚀在线监测与寿命评估系统。系统以无线传感器网络为基础,采用超声波测厚技术,实现了腐蚀在线监测。同时,基于合于使用评价方法对设备剩余寿命进行预测,提高了设备的安全管理水平。

关键词:传感器网络;在线监测;寿命评估;测厚技术

DOIDOI:10.11907/rjdk.171971

中图分类号:TP319

文献标识码:A文章编号文章编号:1672-7800(2018)001-0142-04

Abstract:Due to the serious economic losses and casualties caused by corrosion, the on-line monitoring of corrosion has been paid more and more attention. In this paper, an on-line corrosion monitoring and life assessment system based on sensor networks is presented. The system is based on the wireless sensor network, using the ultrasonic thickness measurement technology, realizes on-line corrosion monitoring, at the same time, to use the evaluation methods of residual life evaluation based on improving the safety management level of equipment.

Key Words:sensor network; online monitoring; life assessment; thickness measurement technology

0引言

腐蚀广泛存在于石油、化工、冶金、轻工等工业部门。有资料显示,因腐蚀造成的损失约占国民生产总值的1%~4%,腐蚀给人类造成的危害和损失甚至超过了风灾、火灾、水灾和地震等自然灾害的总和。特别是对于石油炼制和化学工业,其装置不仅要承受温度和压力的作用,还要在腐蚀介质条件下运行,所以腐蚀状况尤为严重,由腐蚀造成的损失也非常大[1-2]。据统计,石化设备的失效中,大约40%的失效是由腐蚀原因引起的。因腐蚀造成的设备跑冒滴漏,不仅影响了生产装置的生产周期,增加了生产成本,而且还会因有毒物质的泄漏而污染环境,危害人类健康。

开展腐蚀监测,不仅可以直观方便地了解设备腐蚀情况,而且可以分析监测到的腐蚀数据,为腐蝕管理提供第一手资料,从而更好地保证设备的安全运行,减少非计划停工,保证设备的长周期运行[3-4]。

腐蚀监测数据的采集主要有3种:人工现场下载、有线数据采集与无线数据采集。近年来,基于无线传感器网络的数据采集技术引起了人们的广泛关注[5-6]。

无线传感器网络(WSN)由大量小型节点组成,这些小型节点集成了传感器技术、嵌入式计算技术、分布式信息处理技术与通信技术,能够通过协作,实时监测、感知、采集网络分布区域内的各种环境或监测对象信息,并对其进行处理,获得详尽准确的信息,传送给需要这些信息的用户[7-8]。

采用基于低功耗的无线传感器网络方式对腐蚀数据进行采集,不仅避免了复杂布线带来的不便,也有利于设备的安全运行。通过对采集的腐蚀数据作进一步分析,可以提升设备的运行预警能力。

因此,本文以无线传感器网络为基础,采用超声波测厚技术,研究并开发了腐蚀在线监测系统。同时,基于合于使用评价方法对设备剩余寿命进行评价,提高了设备的安全管理水平。

1系统结构与功能

1.1系统总体结构

系统基于传感器网络和超声波测厚技术实现了对重点腐蚀缺陷部位的在线测厚,帮助及时发现腐蚀减薄等缺陷。

系统主要由超声波传感器系统、防爆无线网关、中心服务器和诊断分析软件组成,如图1所示。

每个超声波传感器系统是传感器网络中的一个节点,负责测厚数据采集、数据预处理与数据转发。节点由电池模块、超声波测量模块、信号采集模块、无线通讯模块以及波导杆组成。

各个节点采集的测厚数据汇集到无线网关。无线网关采用防爆型设计,无线传输方式为IEEE802.15.4标准协议,操作频率为2.4GHz全球免许可证频段。由于传感器网络的能耗主要来源于数据传输,并且与传输距离的平方成正比,所以为了降低能耗,采用了短距离多跳传输方式,网关与节点及节点之间距离不超过50m。无线短距离传输过程中,存在着一定的信息衰减。因此,系统的中继节点要求不超过7个,从而使最远节点与网关距离不超过400m。网关通过专用电缆连接至通讯转换器,进入企业局域有线网。

中心服务器接收、存储、备份网关上传的数据,管理腐蚀监测数据库,向浏览站发布腐蚀监测数据。

诊断分析软件提供了系统设置、腐蚀数据可视化、腐蚀数据图谱分析与剩余寿命预测等功能,可以从系统状态总览、测点总览、壁厚实时数据表、壁厚趋势图、测点波形图等不同角度帮助用户了解设备腐蚀情况,通过图谱分析和剩余寿命预测更加深入地评估设备健康状况。

1.2系统功能设计

考虑到多用户性和可扩展性,系统采用了B/S的体系结构。功能包括系统设置、腐蚀数据可视化、腐蚀数据图谱分析、剩余寿命预测、损伤模式判别与敏感性分析等。

系统设置实现了系统级参数设定功能,如正常和报警界限值、默认分类周期,发生温度异常、波动异常、耦合异常时的颜色显示,以及是否计算时排除这些异常等。排除事件实现了定义、浏览及手动排除事件功能。

腐蚀数据可视化提供了列表、波形和图谱等显示方式,可以从系统状态总览、测点总览、壁厚实时数据表、壁厚趋势图、测点波形图等不同角度查看腐蚀状况。通过系统状态总览,用户可以从总体上掌握设备情况,如测点总数、正常运行测点数、腐蚀超标测点数、数据波动测点数等。测点总览显示每个测点总体信息,如近7天平均壁厚、当前和上一次测量壁厚、近一个月和三个月腐蚀速率、腐蚀是否超标等。用户可以进一步通过壁厚实时数据表和壁厚趋势图查看每个测点各个采样时间的测厚数据,分析变化趋势。可以选中某些时刻的测量数据,显示数据波形图,包括初次波和一次波,通过波形图分析更深刻地理解腐蚀状态。

系统提供了腐蚀数据图谱分析功能,典型图谱分类包括高腐蚀速率、无腐蚀速率、局部腐蚀、温度变化及低耦合导致的数据波动。超聲波在低温下比在高温状况下传播速度更快,所以第一个波峰靠前,如图2所示。局部腐蚀时,表面波形状受表面粗糙度影响变得不规则,一次波形状和幅度也发生了变化,如图3所示。

基于典型损伤模式的剩余寿命评价是设备健康诊断的重要内容。剩余寿命预测模块基于合于使用评价方法对压力管道寿命进行评价与预测,在国内处于领先地位。计算流程如图4所示。模块实现了如下功能:①典型管线元件(直管、弯头、三通、异径管)的寿命预测、最小允许壁厚计算,以及基于时间的厚度监测点(TML)基准值设定;②均匀腐蚀减薄、局部腐蚀减薄、点蚀坑、焊接面型缺陷、焊接体型缺陷等损伤模式的寿命计算;③提供前提条件确认、不同管线元件选择、免评条件计算、寿命评价计算功能;④提供屈服强度、抗拉强度、许用应力、弹性模量等自动查询功能,使用户无需手工查询技术手册。

损伤模式判别和敏感性分析模块提供典型损伤模式判别及分级评价功能,为设备管理人员、工艺人员提供必要的技术支持,帮助其安排腐蚀介质控制与设备腐蚀检测,以保证设备长周期运行的需要。

该模块依据GB/T30579-2014《承压设备损伤模式识别》、GB/T26610.1~5《承压设备系统基于风险的检验实施导则》、美国石油学会石化设备损伤模式判别标准API571等国内外权威标准规范,实现了应力腐蚀开裂、环境开裂、材料劣化、机械损伤、低温腐蚀、高温腐蚀、层下腐蚀等54种损伤机理的判别和35种损伤敏感性判别,并提供了损伤形态和发生部位信息。

2系统实现及应用

本系统已经应用于中原油田普光分公司某集气站的管道危险部位监测中。普光气田属于高含硫天然气气田,在开采、运输等过程中硫化氢会对金属设施造成腐蚀,导致管线设备出现壁厚减薄或点蚀穿孔等腐蚀问题。由于硫化氢的高毒性,致使集气站成为危险区域,传统的人工测厚方法难以开展。

为了及时发现管道腐蚀情况,掌握腐蚀变化过程,从而总结腐蚀规律、开展针对性选材或者在线防腐保护,中石化普光分公司开发了腐蚀在线测厚和寿命评估系统。该系统一期包括6个监测点、1个无线网关。监测探头采用螺柱安装方式,将其直接固定在管道上。无线网关安装在装置外空地上,其附近为电缆线地沟。各个监测点以无线多跳方式将测厚数据汇总于无线网关,网关通过有线电缆与集气站控制间机柜内的协议转换器相连,协议转换器与企业局域网的交换机相连,数据进入企业有线网络。诊断分析软件安装于公司信息中心的虚拟服务器,各用户通过Web浏览器登陆软件系统。软件接收前端监测点的测厚数据,进行信息显示和分析诊断,如图5所示。

通过软件系统,用户可以直观地看到管道当前壁厚及年腐蚀速率,通过不同颜色可以区分正常测点和腐蚀超标测点。通过观察图谱,能够分析管道是否有温度变化、局部腐蚀以及内壁粗糙等变化。

根据设备设计标准,各种损伤的评价、评级标准,研究基于每一种损伤机理的剩余寿命计算方法,开发了便于企业自用的剩余寿命评价计算软件。软件利用在线测厚获得的壁厚、腐蚀速率,以及压力、温度、管径等信息,实现了典型管件的典型损伤模式剩余寿命评价和预测,如图6所示。

系统优势体现在:①适用于恶劣作业环境,尤其是人员不易进入的环境或高空环境;②利用波导杆技术,将超声波传感器与被测设备隔离,不使用耦合剂,可长期、有效、准确地对高温、高压、临氢等危险环境下的设备进行在线监测;③可靠的无线自组网传输技术,节点通过稳定可靠的无线网络传输数据,节省了信号传输电缆等费用及布线工作;④对同一位置、连续的腐蚀数据监测,准确可靠,测量精度高;⑤用户界面友好,具有直观的腐蚀趋势分析和剩余寿命预测功能;⑥传感器及电池低功耗设计,可完全满足现场安全性和长周期使用要求。在电池寿命内,几乎无需进行维护。

3结语

腐蚀监测和腐蚀数据分析是保障设备安全运行的重要手段。由于温度、压力和腐蚀介质的联合作用,承压设备腐蚀问题尤为突出,是目前影响设备运行的主要风险来源。本研究采用无线传感器网络和超声波技术实现了腐蚀在线测厚,对于连续监测和设备腐蚀状况分析具有重要作用,尤其适用于人力难以企及的危险或高空环境。系统不仅具有直观的腐蚀趋势分析与图谱分析功能,还具有剩余寿命预测功能。系统已成功应用于高含硫气田的腐蚀监测中。下一步工作是将与腐蚀相关的更多功能纳入系统,形成腐蚀监测、管理、分析、控制综合集成平台,从而实现设备健康诊断与运行风险预警的精准化。

参考文献:

[1]李宇庭,甘芳吉,李文强.基于交流场指纹法的金属管道缝隙腐蚀监测方法[J].仪器仪表学报,2015,36(3):545-551.

[2]纪大伟,任厚珉,黄一.管道内腐蚀实时监测系统研制[J].腐蚀与防护,2009,30(1):39-42.

[3]商好宾,杨富淋.蒸馏装置塔顶在线腐蚀监测系统对工艺防腐蚀的作用[J].石油化工腐蚀与防护,2015,32(6):18-21.

[4]黄一,徐云泽,王晓娜,等.基于双环电阻传感器的管道内壁腐蚀监测技术研究[J].机械工程学报,2015,51(24):15-23.

[5]王骥,林杰华,谢仕义.基于无线传感网络的环境监测系统[J].传感技术学报,2015,24(11):1732-1740.

[6]曾锭阳,卜方玲,张文超,等.面向滑坡的无线传感器网络监测周期动态调整方法[J].计算机应用与软件,2016,33(7):145-147.

[7]钱志鸿,王义君.面向物联网的无线传感器网络综述[J].电子与信息学报,2013,35(1):215-227.

[8]刘帅,李正炜,吴元昊.基于能耗梯度的无线传感器网络路由算法[J].传感技术学报,2016,29(8):1247-1252.

(责任编辑:黄健)