基于步进电机的旋转倒立摆实验装置的设计

张峻玮

摘 要:现阶段,随着研究与实践的不断丰富与多元化发展,倒立摆系统得以广泛应用的同时,其种类也尤为多样。其中,结合一般情况来讲,现阶段倒立摆分类包括如小车倒立摆系统、平面倒立摆系统以及旋转倒立摆系统等等。本文主要针对旋转倒立摆系统进行研究,提出一种基于步进电机的旋转倒立摆实验装置的设计,采用PID控制算法,该装置可实现任意大小角度的摆动,而且摆杆倒立稳定悬挂。希望通过本文的研究与设计,能够为现实应用提供有益的借鉴与帮助。

关键词:步进电机;控制电路;旋转倒立摆;单片机;控制算法

在实际运行的过程当中,倒立摆很容易受到未建模动态、系统参数变化以及一些非线性的机械性等因素的影响与干扰,然而如果对相应干扰不能够开展有效的观察与及时的补偿,那么就会直接影响系统的控制性。所以,倒立摆的控制方法尤为重要。倒立摆的控制方法有很多,比如采用模型参考自适应控制、神经网络控制以及自抗扰控制器等方法,以此来对系统当中的干扰因素加以有效控制,也具有很好的鲁棒性。但是,上述提到的这些方法都比较复杂,广泛应用起来面临一定的障碍,也存在一定的难度。对此,本文提出基于步进电机的旋转倒立摆实验装置的设计,借助一个多变量、非线性且强耦合的系统,来实现高效控制。

一、基于步进电机的旋转倒立摆控制系统主要机械部分的设计

(一)步进电机及其驱动

动力源采用控制电机,但在选择电机的过程当中,应从精度、功率、机械特征曲线以及成本价格等多方面来进行综合考量。结合实际情况来看,直流伺服电机、交流伺服电机以及步进电机被较为广泛的采用。其中,相较于直流伺服电机、交流伺服电机,步进电机及其放大器的价格较为便宜,而且相较于普通电机,步进电机也可以更好地用于计算机控制。

步进电机的选用。在整个控制系统当中,步进电机是执行元件,而在计算机接口与编程当中,步进机则是检测与解算元件。对此,要合理选用步进电机,切实了解其主要技术参数,尤其是矩频特征,可谓整个控制系统的稳定与可靠提供重要前提与有效保障。具体来讲,在选用步进电机的过程当中,需要从以下几个方面来进行综合考量:

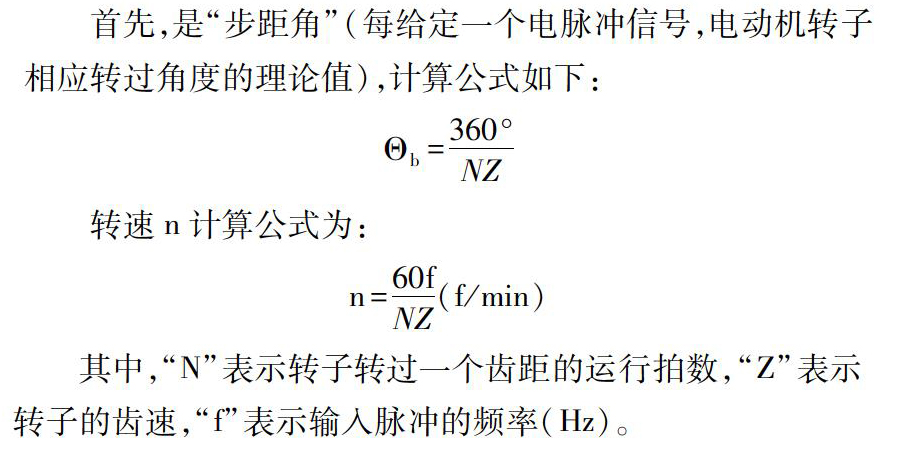

首先,是“步距角”(每给定一个电脉冲信号,电动机转子相应转过角度的理论值),计算公式如下:

Θb=360°NZ

转速n计算公式为:

n=60fNZ(f/min)

其中,“N”表示转子转过一个齿距的运行拍数,“Z”表示转子的齿速,“f”表示输入脉冲的频率(Hz)。

由此来看,步进电机转速高低,取决于脉冲频率的高低,脉冲频率越高,电机转速就越快,脉冲频率越低,相应的电机转速就越慢。那么,在控制步进电机运动过程当中,就要对相应输入的脉冲加以控制。

除了步距角之外,最大静转矩、响应与起动频率,都是在选用步进电机过程当中需要考虑的重要因素。在实际应用过程当中,要根据现场的需要,选用对应合适的步进机,比如在进行控制系统设计过程当中,要求步进电机输出很大扭矩,还是要求较高的定位精度与较快的反应速度等。通常来讲,步进电机驱动需要进行大范围的变频,而这也正是其相较逆变器以及伺服电机驱动更加复杂的地方。而为了是单片机实现相电流的正负流向控制,那么就必须要有一个H桥的驱动电路,比如晶体管H桥,通过PWM则可以控制相电流的大小,然后通过改变入极IN1与IN2的状态,则可以控制相电流的方向。

本文选用混合式相步进电机,型号为57BYG012,此步进电机响应时间低于0.1秒,位移、角位移量与脉冲数成正比,不因电源电压、负载及环境变化等波动而变化。

(二)控制电路及主要器件

控制电路及主要器件包括:独立的5V、24V电源模块,单机片控制机、功能按键、步进电机驱动器、编码器等。5V电源模块给单片机控制板供电,24V电源模块用于驱动步进电机。采用STM32F103VC单片机,驱动器采用2HB03M,具有三路信号输入,包括步进脉冲信号CP,方向电平信号DIR以及脱机信号FERR,由于无须稳压,采用普通的交直流变压器。另外,响应速度、功能以及运动功耗等方面的表现也较为优异。

传感器采用10位绝对值式编码器,角分辨率为360/1024(度)。具有良好的抗干扰性的同时,由于机械位置决定各个位置的唯一性,使其具备良好的抗抖动性。

(三)轨道长度、圆弧轮齿分度圆周长及摆杆长度选择

首先,在轨道长度设计与选择过程当中,既要长于小车车身,同时还要大于倒立摆所需最大距离之和。结合本设计来看,小车车身长度为一般规格,即86mm,基于该数据可以得出倒立摆所需最大距离之和,电机静态转矩数值可按小车车重(0.8kg)的四分之一来确定,即2.25kg/cm。另外,设计100mm周长的圆弧齿轮分度圆,1.9m/s2电机拖动负载所得加速度;摆杆长450mm,最大偏角30°,倒立摆最多需要0.5s即可回复到竖直位置,在这个时间当中小车前进240mm,故而最大距离理论上来讲至少要有240mm,轨道长度至少330mm。在设计当中,轨道长度620mm,圆弧齿轮分度圆周长30mm,摆杆长度450mm。

(四)其他

为了减少小车移动阻力的同时,进一步增强传动的效率,笔者采用了如下几点措施:提升导向杆表面清洁度的同时,添加润滑油以减少表面阻力;增强齿形带与导向杆间的平行度;提高轨道表面平整度。

二、系统的控制算法及程序设计

为了能够使整个系统处于稳定的状态,就必须相对应选用较为合理有效的系统控制算法。目前,国内外对于倒立摆系统的控制方法有很多,比如PID控制算法、現代控制算法、可拓控制算法、模糊控制算法及其他智能控制算法等。

基于现代控制算法,就是对倒立摆数学模型进行分析,与之相对应的构建一种动力学模型,进而基于状态空间理论来进行推导,最终得出状态及输出方程。但是运用该办法,也具有一定的局限性,尤其是在不满足线性化条件的时候,则运用该方法进行控制并不能够起到良好的效果,相反系统不稳定因素会增加。

基于可拓控制算法,对于控制问题的处理是从信息转化的角度去实现,也就是说,为了使被控信息转化始终处于合理的范围内,则通过对输出信息的关联度的控制来进行,并将其作为输入校正量加以调整与确定的一项重要依据。当然,不可否认的是,现阶段该算法在运用过程当中,也同样面临着一定的问题与不足。其中,就比如目前该算法控制的相关研究与实践仍然较为不足,整体上处于起步发展阶段,相关成果数量与质量还远远不够。

基于模糊控制算法,主要是针对一些难以用已有规律去有效描述的复杂性,来借助一些模糊、不精确等条件语句来表达。举例来讲,比如采用自然语言当中的大小来进行叙述和描述。模糊控制算法的运用过程当中,同样需要建立在被控制对象准确数学模型的基础之上,然而实际情况中存在很多的系统影响因素,影响准确数学模型的形成,使其在实际推广及应用过程当中面临问题与困难。

其他智能控制算法,如神经网络控制算法、遗传控制算法等。

本设计在考虑各方面都因素后,选用了PID算法,基于PID系数的整定来影响整个系统功能的实现。

(一)PID控制算法

现阶段,PID控制算法在实际生产当中的应用较为广泛,普及程度也相对较高,尤其是在机电、机械、化工等领域当中应用比较多。一般来讲,基于PID控制算法,在对倒立摆物理模型进行力学分析的基础之上,与之相对应地构建动力学模型,设计出PID控制器,实现对系统的稳定控制。

本设计同样借鉴和运用了PID控制算法,采用了双回路PID控制算法,选取悬臂角度θ1和摆杆角度θ2作为反馈信号,此方案中,不仅对系统的摆杆角度进行控制,而且对悬臂角度也进行了控制。

(二)算法的程序设计

考虑到传统固定系数的PID算法的过程较为繁杂,本设计在对算法程度进行设计的过程当中进行了相应的简化,同时支持系统在运行过程当中结合实际情况和需要而进行微调。可以说,基于改进后的PID算法,系统的稳定性、灵活度均有了大幅的提升。当通过控制步进电机,进而由步进电机操作摆杆运动的过程当中,绝对值式编码器数值会相应发生变化。而其中,单片机则会在此过程当中完成采样工作,频率为250Hz。另外,笔者根据香农定理,通过分析所采集到的数据来得出当前的角度,进而通过计算又可以得出目前角速度与摆杆摆动的定点位置。基于上述数据及相对应的计算,可以实现对步进电机转速合理的调节,以此来相应调整与改变步进电机的动作,最终驱动摆杆达到所预定的数值与位置。

三、结论

本设计通过角度采集测试,数值能够随角度变化而变化,二者间呈现一种较为线性的关系;通过步进电机与摆杆对准测试,开始震动幅度较大,但经过一段时间调试,摆杆位置趋于稳定;通过整机功能参数测试,测试时间最长3小时以上,摆杆稳定倒立悬挂后,可以保持较长时间的倒立悬挂状态。可以说,本系统的设计较为成功。

参考文献:

[1]姜香菊,刘二林.旋转倒立摆的起摆与稳摆研究与实现[J].自动化仪表,2016(09):06-09.

[2]黄练.单级旋转倒立摆的设计与实现[J].科技广场,2016(06):41-44.

[3]张旭.基于PLC的步進电机控制系统设计[J].电子世界,2020(06):170-171.

[4]原帅,张娟.一种简易智能倒立摆控制装置的设计[J].科技创新导报,2017(08):137-139.