热敏打印机传动设计

摘 要:热敏打印机在我国各行各业中的运用越来越广泛,尤其近年来我国电子商务的快速兴起,带动了热敏打印行业的蓬勃发展。本文针对热敏打印机结构设计中最重要的设计环节传动系统设计做出详细说明,希望以此对正在从事或准备从事该行业的相关人士提供一个有益的参考和借鉴。本文重点论述了热敏打印机步进马达的设计选型、传动系统的设计计算等方面的要点内容,并就利用Excel中的公式计算功能辅助我们高效地进行设计计算作出介绍。

关键词:热敏打印机;马达选型;传动计算

随着我国经济的不断持续发展,热敏打印机的需求迅速增加,广泛应用于交通运输、商业零售、餐饮消费、生产制造、服装服饰、医疗金融、电力电信等众多行业,市场规模持续高速增长。尤其近年来我国电子商务的蓬勃发展,快递物流业的快速兴起,也带动了热敏打印机行业的繁荣。热敏打印机是指通过热打印头直接加热热敏纸,使热敏纸变色形成图像的打印机,它具有打印速度快、噪音低、打印清晰、使用方便、兼容性强等优点。热敏打印机工作时,热打印头(TPH)和胶辊是有效接触的,热敏纸压于两者之间,步进马达通过传动系统带动胶辊转动,胶辊利用它与TPH之间摩擦力又带动热敏纸的运行。传动设计是热敏打印机结构设计的重中之重,它关系到整个系统的打印质量,以下就从步进马达的设计选型和传动系统的设计计算两方面做出详细论述。

1 步进马达的选型

步进马达是一种将电脉冲转化为角位移的执行机构。步进驱动器接每收到一个脉冲信号后,就驱动步进马达按设定的方向转动一个固定的角度(称为“步距角”)。在非超載的情况下,马达的转速、停止的位置只取决于脉冲信号的频率和脉冲数,可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的,也可以通过控制脉冲频率来控制马达转动的速度和加速度,从而实现调速的目的。

1.1 步进马达输出扭矩M马达估的估算

1.1.1 估算胶辊处最大的输出扭矩M胶辊max

实测以往类似机型最大运行阻力F阻max=18.5N,此参数在25mm的纸宽下测得。

最大拖纸力要求F拖max=16N,此参数由测试要求给定。

胶辊直径d胶辊=12mm,选择常用的规格。

胶辊处最大的输出扭矩:

M胶辊max=(F阻max+F拖max)*(d胶辊/2)

=(18.5+16)*(12/2)

=207(mNm)

1.1.2 计算理论传动比i理论

以设计一款分辨率为pi=203dpi(在每英寸的介质上最多可以打印203个点,1英寸=25.4mm)的机子为例,它的理论点长记为pj=25.4/203≈0.125123153mm。

在对力矩要求不高的情况下,选用两相的永磁步进马达(PM),步距角为θ马达=7.5°。永磁步进马达(PM)相比混合式马达(HB)成本较低,体积相对较小。

胶辊理论步距角θ胶辊理,理论上步进马达走一步,传到胶辊时胶辊转过的角度。

因:θ胶辊理/360=pj/(d胶辊π)θ胶辊理

=360*pj/(d胶辊π)

=360*(25.4/203)/(12π)

≈1.19484°

故:i理论=ω马达/ω胶辊理

=θ马达/θ胶辊理

=7.5/1.19484

≈6.277

其中ω马达为步进马达上齿轮的角速度,ω胶辊理为马达齿轮以ω马达转动时胶辊的理论角速度。

1.1.3 计算步进马达输出扭矩M马达估

齿轮功率损耗特别小,可以忽略不计,则有步进马达的输出功率P马等经齿轮变速后的胶辊的输出功率P胶辊,而功率等于转矩乘以角转速,因此有:

P马=P胶辊,P马=M马达估*ω马达,P胶辊=M胶辊max*ω胶辊理

故i理论=ω马达/ω胶辊理

=M胶辊max/M马达估M马达估

=M胶辊max/i理论

=207/6.277

≈33(mNm)

1.2 步进马达的工作频率f马达

步进马达的输入频率f马达(pps),即每秒输入马达的脉冲次数。以设计要求最高打印速度为v打印=150mm/s(6ips)为例。v打印=150mm/s,表示每秒打印的长度为150mm,每个脉冲控制马达走一步,每走一步打一个点,所以在150mm纸上能够能够打印多少个点,就代表每秒需要有多少个脉冲。

f马达=150*(203/25.4)=1198pps≈1200pps

1.3 步进马达的理论输出扭矩M马达理论

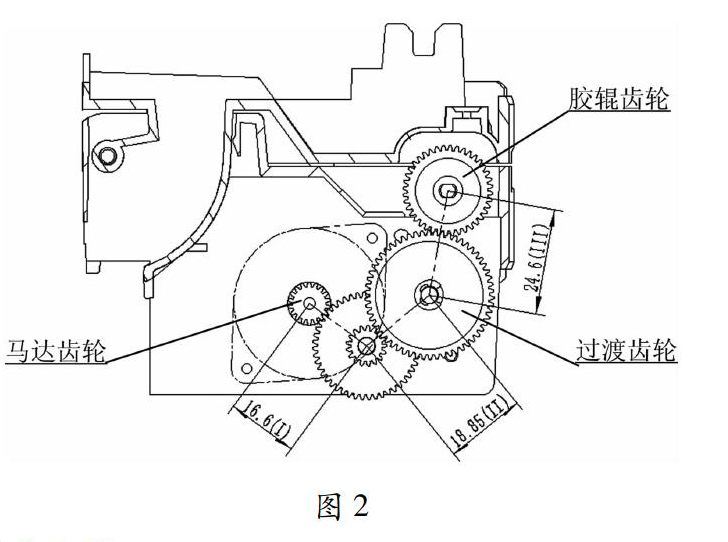

图1为某款步进马达的矩频特性曲线。图中有两条曲线,一条是纯曲线,它代表运行力矩(Pull out Torqur)特性曲线,表示马达在相应工作频率下所对应的输出力矩,从图中可以看出它呈现一个下降的趋势,当步进马达转动时,马达各相绕组的电感将形成一个反向电动势,频率越高,转速越高,反向电动势越大,从而相电流减小,导致力矩下降;另一条带点的曲线,它代表启动力矩(Pull in Torqur)特性曲线,当马达启动时,马达本身还需要克服转子惯性,输出扭矩也会下降。步进马达还有一个技术参数“空载启动频率”,即步进电机在空载情况下能够正常启动的脉冲频率,如果脉冲频率高于该值,电机不能正常启动,可能发生丢步或堵转,所以在有负载的情况下,启动频率应更低。

根据图1,当步进马达的输入频率为1200pps时,可以查出步进马达整步理论输出扭矩M马达理论为52.5mNm。

1.4 计算理论安全系数n理论

n理论=M马达理论/M马达估=52.5/33≈1.59>1.5

估算的结果和最终产品会有偏差,所以根据经验设计时一般将安全系数控制在1.5以上,所以这款马达符合我们的设计要求。

1.5 利用Excel表格中的计算功能

我们可以运用Excel表格中的公式计算功能,将以上计算过程列成一个Excel表格,这样大大提高以后进行同类计算的设计效率。

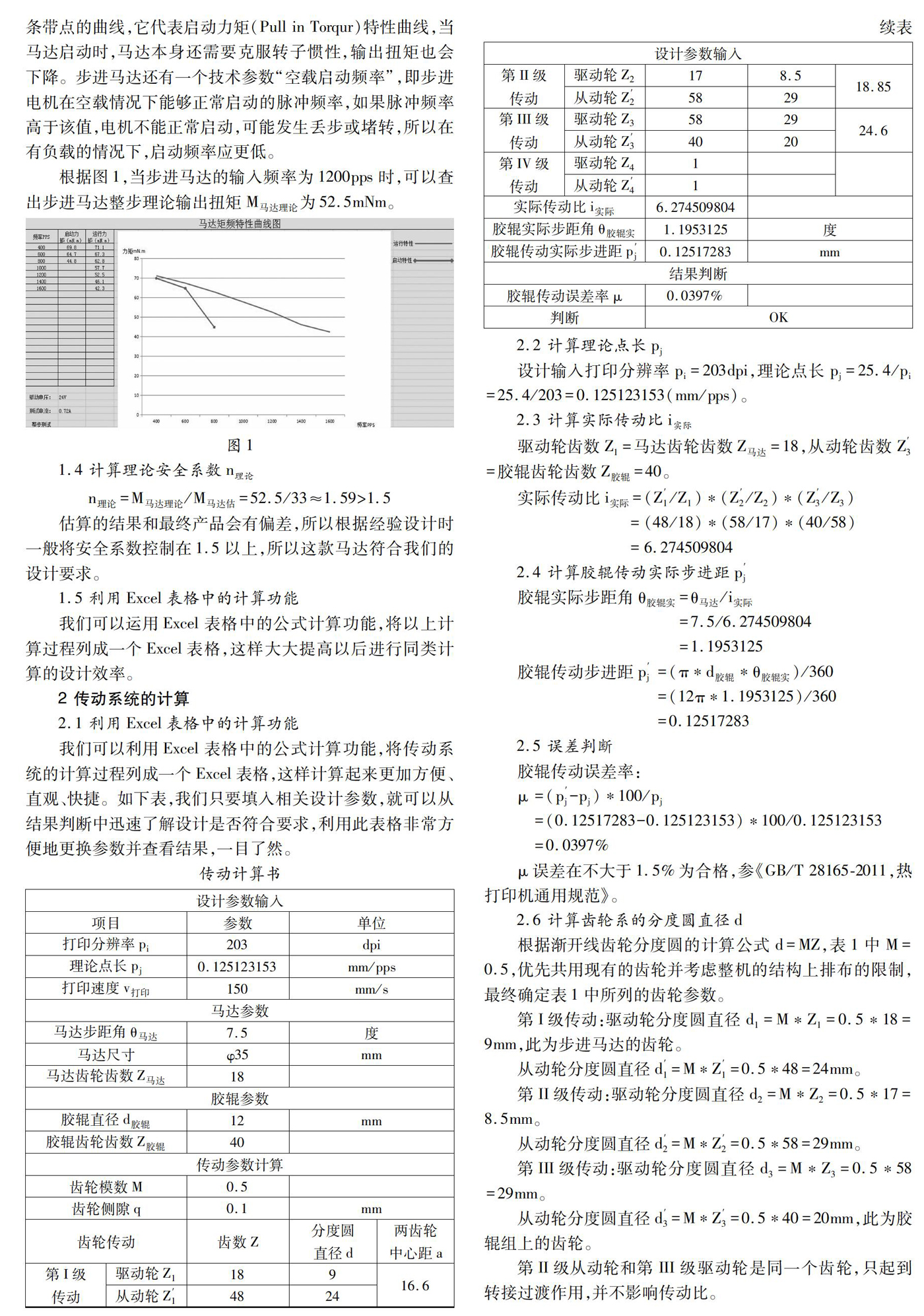

2 传动系统的计算

2.1 利用Excel表格中的计算功能

我们可以利用Excel表格中的公式计算功能,将传动系统的计算过程列成一个Excel表格,这样计算起来更加方便、直观、快捷。如下表,我们只要填入相关设计参数,就可以从结果判断中迅速了解设计是否符合要求,利用此表格非常方便地更换参数并查看结果,一目了然。

2.2 计算理论点长pj

设计输入打印分辨率pi=203dpi,理论点长pj=25.4/pi=25.4/203=0.125123153(mm/pps)。

2.3 计算实际传动比i实际

驱动轮齿数Z1=马达齿轮齿数Z马达=18,从动轮齿数Z′3=胶辊齿轮齿数Z胶辊=40。

实际传动比i实际=(Z′1/Z1)*(Z′2/Z2)*(Z′3/Z3)

=(48/18)*(58/17)*(40/58)

=6.274509804

2.4 计算胶辊传动实际步进距p′j

胶辊实际步距角θ胶辊实=θ马达/i实际

=7.5/6.274509804

=1.1953125

胶辊传动步进距p′j=(π*d胶辊*θ胶辊实)/360

=(12π*1.1953125)/360

=0.12517283

2.5 误差判断

胶辊传动误差率:

μ=(p′j-pj)*100/pj

=(0.12517283-0.125123153)*100/0.125123153

=0.0397%

μ误差在不大于1.5%为合格,参《GB/T 28165-2011,热打印机通用规范》。

2.6 计算齿轮系的分度圆直径d

根据渐开线齿轮分度圆的计算公式d=MZ,表1中M=0.5,优先共用现有的齿轮并考虑整机的结构上排布的限制,最终确定表1中所列的齿轮参数。

第I级传动:驱动轮分度圆直径d1=M*Z1=0.5*18=9mm,此为步进马达的齿轮。

从动轮分度圆直径d′1=M*Z′1=0.5*48=24mm。

第II级传动:驱动轮分度圆直径d2=M*Z2=0.5*17=8.5mm。

从动轮分度圆直径d′2=M*Z′2=0.5*58=29mm。

第III级传动:驱动轮分度圆直径d3=M*Z3=0.5*58=29mm。

从动轮分度圆直径d′3=M*Z′3=0.5*40=20mm,此为胶辊组上的齿轮。

第II级从动轮和第III级驱动轮是同一个齿轮,只起到转接过渡作用,并不影响传动比。

2.7 计算传动齿轮间的中心距a

传动转矩具有脉动性,容易产生碰撞,预留小的侧隙可得到良好的效果。侧隙过小反而会加大噪音的发生,甚至齿轮抱死。对于小模数(M=0.3~1)齿轮,侧隙留0.2的模数。

齿轮侧隙q=0.2M=0.2*0.5=0.1

第I级传动两齿轮的中心距a1=(d1+d′1)/2+q=(9+24)/2+0.1=16.6mm

第II级传动两齿轮的中心距a2=(d2+d′2)/2+q=(8.5+29)/2+0.1=18.85mm。

第III级传动两齿轮的中心距a3=(d3+d′3)/2+q=(29+20)/2+0.1=24.6mm。

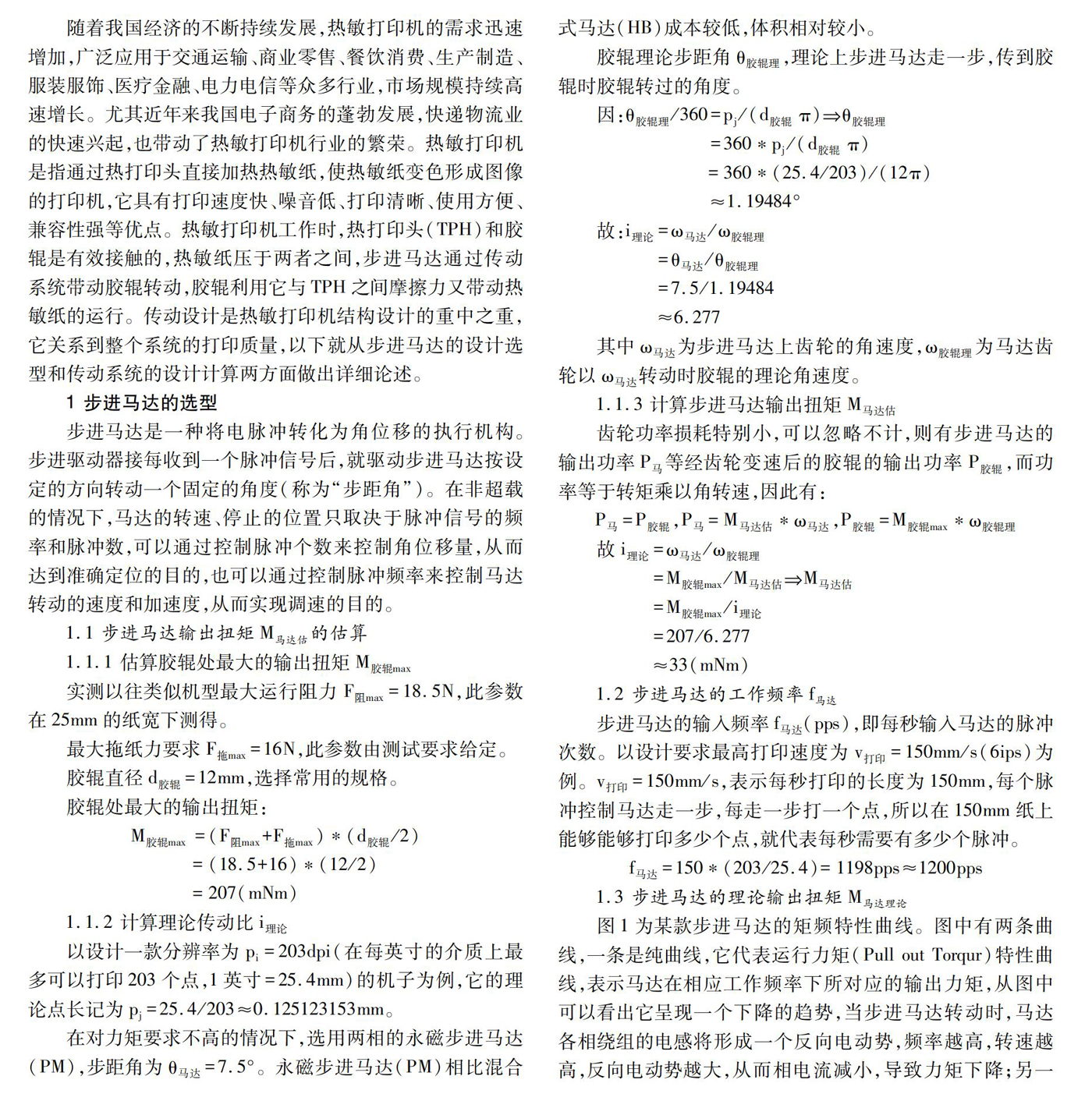

2.8 3D软件中排布

根据产品的实际结构,在3D设计软件中进行排布,如图2,并结合实际情况再對传动参数进行修正。

参考文献:

[1]汪文海,黄智全,黄妹玲,尤明辉.基于热敏打印机的图像处理研究[J].电子质量,2018(11):35-38.

作者简介:洪岩(1977—),男,福建南安人,本科,中级工程师,研究方向:机械电子工程。