S0.6微小内螺纹的车加工改进

李万

摘 要:随着现代军事科技飞速发展,我军工电子的发展趋势将是体积轻便,更容易装载携带,计算测量更是属于超精密系列,高效迅速的追踪定位,制导更加精准精确,对抗复杂电磁环境抗干扰性更加出色,不易干扰等诸多优点集于一身,将许多功能集合在一起,达到功能更强大,往这一方向发展。这将会导致部分电子产品,尤其是电子接插件将打破原有设计理念,舍弃传统的体积笨拙,不便携带,计算测量误差较大,追踪定位信号偏差较多,制导不够精准精确,抗干扰能力不足等诸多问题。随着国内国际安全形式不断发生变化,势必将会出现一种携带方便,计量更超精密,追踪制导更加快速准确,有着更强抗干扰的电子产品产生。这类电子产品首先是要積极小方便携带,便于隐藏,从而将会导致出现一些微小型电子元器件产生,同时需要一种新的微小的链接方式,用于将多个元器件链接起来,组成一类新型的产品。本文将介绍一种S0.6微小内螺纹接插链接件的从普车到数车的加工方式方法改进。

关键词:S0.6微小螺纹;工序集中;效率提升

首先来先简单的介绍一下,什么样的内螺纹被称为S0.6内螺纹,其是指超小螺纹链接零件类中的一种用于螺旋链接形式的内孔螺纹。其内孔大径尺寸是0.6MM,内孔底孔直径尺寸为0.44MM,牙尖角度为60度,螺距为0.15MM的微小内螺纹。

其一般加工难度在于使用普通车床加工时,装夹定位偏差较大,采用手动摇动车床尾架攻丝过慢,并且存在每次攻丝深度并不一致,从而导致切削屑产生以及排屑量多少等不容易受控制,这样产生的后果是容易折断损毁丝锥造成工件报废,并且丝锥无法承受手动攻丝时扭矩过大,会直接将丝锥扭断。加工螺纹底孔需要手动操作普车尾架慢慢打孔到所需深度。想要加工一个合格的S0.6微小内螺纹所,需要一个技能娴熟的普车操作工,精神高度集中,从每一件开始到结束,不得分神,以避免失手出错。在这样的环境下工作,效率不是很高,所以手动攻丝在普车上加工存在效率低下,成本太高等不易解决的问题。此时需要一种新的加工方式方法来解决S0.6微小内螺纹在车床上的加工方式方法。经过大量实验研究与改进最终确定在数控车床上加工,在数空车床上加工,不但将找正中心孔导向,加工S0.6微小内螺纹底孔和加工S0.6微小内螺纹的螺纹攻丝等所有工步集中到一起数车自动化,而且装夹定位一致,又不存在人工手动攻丝和打底孔全神贯注带来的精神紧张和疲惫以及效率低下等无法克制的客观原因,并且加工进给深度的不一致而导致的丝锥钻头损毁折断等情况都可以得到很大改善。

该螺纹用普车或者数车加工时,首先都要找正工件中心,需要注意从一开始要就保证车削工件在主轴加紧之后工件跳动幅度在0.01mm以内,不然后续加工螺纹时容易出现螺纹丝锥折断损毁,螺纹丝锥的成本大概在每只一千圆左右,这样的成本损失很高,付出的代价太大。下文就从加工顺序来进一步说明改进过程。

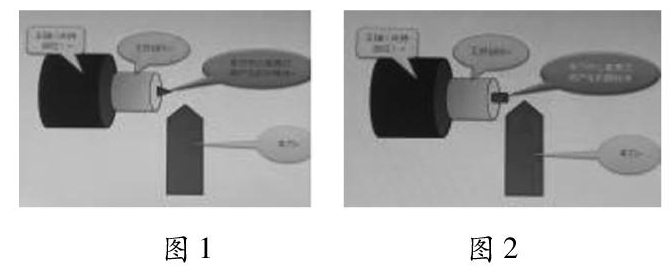

车削工件端面,车削的端面要保证平整,无凸起或者凹陷。凹陷情况均是加工端面的刀具没有装正,只需重新装夹找正即可,一般车削端面或多或少都会出现端面有凸起。至于端面有凸起可分为两种情况:其一是出现一个微小的尖椎体如图1,这是加工端面的刀具刀尖过高,超过工件中心高度。在测量椎体底面直径后,将该数值的一半作为车削端面刀具的刀尖高度,需在该刀中心高度刀补中减去即可,这样就可以保证车刀刀尖与工件中心在同一平面,从而车削出来是一个理想的平面。其二是出现一个微小的柱状体如图2,这是车削端面刀具刀尖过低,低于工件中心高度,同样在测量完柱状体大经后,在车刀中心高度刀补中加入该数值的一半即可。在普车上要调整车削端面刀具的中心高度一般比较难实现,主要是其中心高度不好调整,而数车只需要在车削端面刀具的中心高度刀补中输入即可调整。

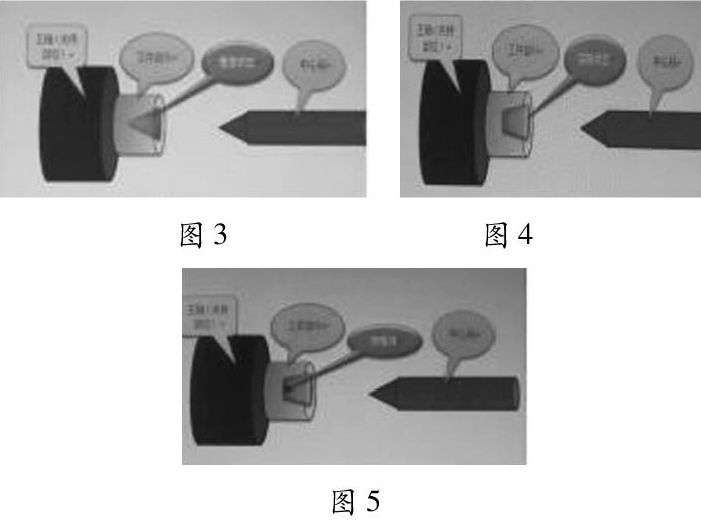

中心导向,一般称为中心钻点孔或是点孔。是用中心钻,在车完端面后,在端面中心点孔,为后续加工螺纹底孔找正中心方向。这时中心导向很是关键,能否达到理想状态决定着后续加工是否可以进行下去。一个合格中心导向其内一定是一个完美的尖锥体,尖锥体的尖端与中心钻的钻尖方向一致,并且要保证尖椎体中心和工件中心在一条直线上。这样的尖椎体是处于很理想的状态如图3,实际加工过程中不会出现一个理想的尖锥体,是因为我们所使用的中心钻钻尖永远不是一个理想的尖头状,而是有一定的横刃,只会出现一个没有尖的锥体如图4,这时只要保证这个椎体最小的端面是一个微小的平面,且其直径不超过0.25mm即可。如果不是平面出现一个倒锥体如图5,需要将中钻的两个副刃进行修磨,达到所需要求即可。普车与数车刃磨中心钻方法一样,只要达到目的就可以。普车每次都要手动摇动尾架点孔,无法保证点出来的中心导向孔大小一致,从而导致点孔大了,加工出来的内螺纹孔口会有毛刺外翻。点孔小了,中心导过小加工底孔时钻头摆动过大受力不均,很容易损毁折断底孔钻头。数车完全可以避免这一点,只要对好刀具和公件端面原点,用程序来控制起始点,所以数车加工出来的中心导向定位大小完全一致。

S0.6微小螺纹底孔的加工,理论上S0.6微小内螺纹底孔直径是0.44mm,用钻头打孔到所需深度即可。但是在实际加工时,其底孔直径加工到0.5mm最合适,一是因为直径0.44mm的钻头成本比直径0.5mm的昂贵,而且在加工过程中使用直径0.44mm的钻头比直径0.5mm钻头容易折断;二是用直径0.44mm的钻头加工后,螺纹底孔里切削余量过多,严重影响攻丝时丝锥的正常使用寿命,由于丝孔余量过多攻丝过程中产生的切削屑随之增多,在底孔本来较小的情况下,切削屑过多不易排出孔内,很容易将丝锥在加工丝孔时挤断;三是丝孔直径超过0.5mm时,攻完丝后,丝孔的牙高度不足,不利于和S0.6的外螺纹咬合,两者很容易脱落,达不到合理地链接作用。普车打0.5mm底孔存在不能过快,每次手动进给,效率低下,进给深度几乎无法保证一致,从而导致攻丝难度增加,而数车进给深度完可以由程序保证完全一致,数车既可以释放人力资源,又可以连续加工,大大提高效率。

攻丝,攻丝又有手动和机械攻丝两种,不论那种攻丝方法时攻丝S0.6的丝时,丝锥进给不能过多,一般每次进给深度保持在0.15mm到0.25mm之间,转速在80到100转每秒。进给过多或者转速过高丝锥受阻将会过大导致丝锥容易折断损毁,进给过小或者转速过低时严重影响加工效率。往往在实际加工过程中也可根据机床性能做适当调整。在普车上手动攻丝时要将丝锥装在丝套里,手握丝套,手腕轻轻发力带动丝套旋转一点一点慢慢前进,在缓慢的反向退出,然后再将丝锥上的碎屑和丝孔里的碎屑清理干净,继续给丝锥涂攻丝溶剂或者专用的攻丝油脂类物质。这样经过多次反复手动攻丝到所需深度,这其中进给深度全靠经验与操作者的手感。这种操作无法量化实为不可取。并且手动攻丝存加工的时间长了手腕发酸难以控制攻丝深度,很容易将丝锥打断在丝孔里,更为最重要的是普车不能够连续持久的生产加工,直接导致的是生产效率低下,不太适合批量生产,抢占市场。而在数车上进行攻絲,攻丝进给深度完全可以通过程序来量化控制,每次进给深度为多少,也不存在人力极限手腕发酸导致的断丝情况,又可以大批量的连续生产,可以为占有市场做长期准备和投入。

丝孔去屑,在攻完丝后,内孔螺纹孔牙尖处会有因为丝锥攻丝时挤压而产生的翻卷碎屑和毛刺,影响底孔直径尺寸,这时需要再次使用直径为0.5mm的底孔钻头再一次加工一遍底孔。这样就可以保证牙尖干净,无翻边毛刺同时也是为了去除内孔里边的过多的碎屑,确保底孔尺寸不变,从而保证内外螺纹在配合时不卡死。普车在使用直径0.5mm的底孔钻头去屑时需要时时刻刻盯着进给刻度,防止将底孔打深造成二次加工底孔深度,再次出切削屑,那就违背了二次去屑的目的,产生攻丝后底孔碎屑不但去除不干净,而且又增加新的切削屑,这时如果不知道,在后续镀金时,这些碎屑也将会被金液镀上,产生浪费金液,并且这些被电镀过得碎屑也将和螺纹粘连在一起,在装配调试指标时,严重影响指标性能。而数车不存在需要时刻盯着进给深度,只需保证所使用的刀具是原来加工底孔的刀具和加工底孔深度所编写的程序数值一致即可,不存在普车上述二次加工出屑的问题。

在普车上加工S0.6的丝孔除了以上问题外,还有就是从一开始的车削端面,中心导向,钻加工底孔,以及攻丝和去除丝孔毛刺这几步都需要频繁的手动换刀,这样就造成手动加工工步繁琐过多,期间容易将刀具损毁折断,这些不确定因素带来的诸多问题严重影响加工效率和生产成本。而数车不存频繁的手动换刀,是将所以上所有的工步集中在一起,通过多把刀具互动来实现单一公件的加工,只要通过最初的首件调试合格即可,以及加工过程中质量控制就可以大批量的生产合格产品。数车加工大大提高生产效率,节约生产成本,释放人力资源,又能保证工件质量的统一性,可靠性。

最后值得注意的是,加工完微小螺纹内孔后,S0.6的丝孔内部可能会有极少量屑渣残存,在后续工序链接时,可会影响链接的可靠性,需要用高压液体或者气体将丝孔内再次清理一边。一般普车没有安全保护罩,在普车上安装高液体或气体都存在危险隐患且不受控制。而数车基本上都是密封空间工作带有安全防护罩,安装起高压液体或气体,安全均可受控,相比普车更加安全。以上就是微小内螺纹在数车上加工的改进方式方,主要是将所有工步集中在数车上,通过细节变话做出相应的调整,结合实际情况给出恰当的加工参数,就可以稳定的加工S0.6微小内螺纹。不但提高了生产效率,而且节约了不少的生产成本。