砂轮不平衡振动主动控制的实验研究

乔晓利 祝长生

摘要:砂轮不平衡振动会影响工件表面的质量,降低砂轮的耐用度。为了降低由砂轮不平衡振动造成的危害,作者提出了一种内置力执行器的砂轮不平衡振动主动控制方案,并在前期进行了理论分析与研究。在此基础上,对内置力执行器电机的绕组参数及柔性电主轴一转子系统进行了设计;并借助DSP2812建立了砂轮不平衡振动主动控制的实验平台。在此平台上,对不同转速下砂轮的不平衡振动进行了主动控制的实验研究,证明了该主动控制方案在控制砂轮端不平衡振动方面的可行性,为进一步的应用研究提供了参考依据。

关键词:振动控制;砂轮;不平衡振动;力执行器

中图分类号:TB535;0347.6

文献标志码:A

文章编号:1004-4523(2017)01-0055-07

DOI:10.16385/j.cnki.issn.1004-4523.2017.01.008

引言

高速磨削技术与普通磨削相比具有不可替代的优势:可以使磨削效率大幅度提高,使磨削力降低,也可明显提高零件的加工精度,并且是实现磨削自动化的前提基础。但磨削过程中砂轮的不平衡振动会严重影响工件表面的加工质量、降低砂轮的耐用度、缩短磨床的使用寿命,重则可能会引发严重的安全事故,对操作工人的人身安全造成不可估量的威胁。为此,对砂轮及其主轴系统的动平衡技术,以及电主轴一砂轮系统动态特性及不平衡振动控制技术的研究越来越受到人们的重视。

关于电主轴一转子系统的不平衡振动控制技术的研究,国内外已有很多。总的来说用于抑制或控制电主轴一转子系统不平衡振动的执行器主要有:电磁型、阻尼型、压电型、挤压油膜型、磁变流型等。上述这些用于抑制或者控制不平衡振动的执行器装置在某种特定条件下,也有一定的控制效果,但它们存在一个共同的缺点即这些执行器装置必须单独安装,这势必会改变电主轴一转子系统的结构,从而改变该系统的动态性能,尤其是柔性转子;另外,这些装置不仅体积大、不易控制,且在高速工作时,电主轴可能由刚性变为柔性,平衡条件的变化可能会导致不平衡振动控制的失败。为弥补以上不足,本文在無轴承感应电机的基础上,提出了一种具有内置力执行器的高速砂轮不平衡振动的主动控制方案,该方案在前期已做了理论分析和研究,但由于当时实验条件的限制没有进行实验验证。为此,本文在前期理论研究的基础上,设计了内置力执行器感应电机的绕组参数及柔性电主轴一转子系统的结构参数,并借助DSP2812搭建了砂轮不平衡振动主动控制的实验平台,在此平台上对该主动控制方案进行了实验研究,实验结果证明了该主动控制方案具有一定的可行性。

1.内置力执行器感应型电主轴的结构

及工作原理

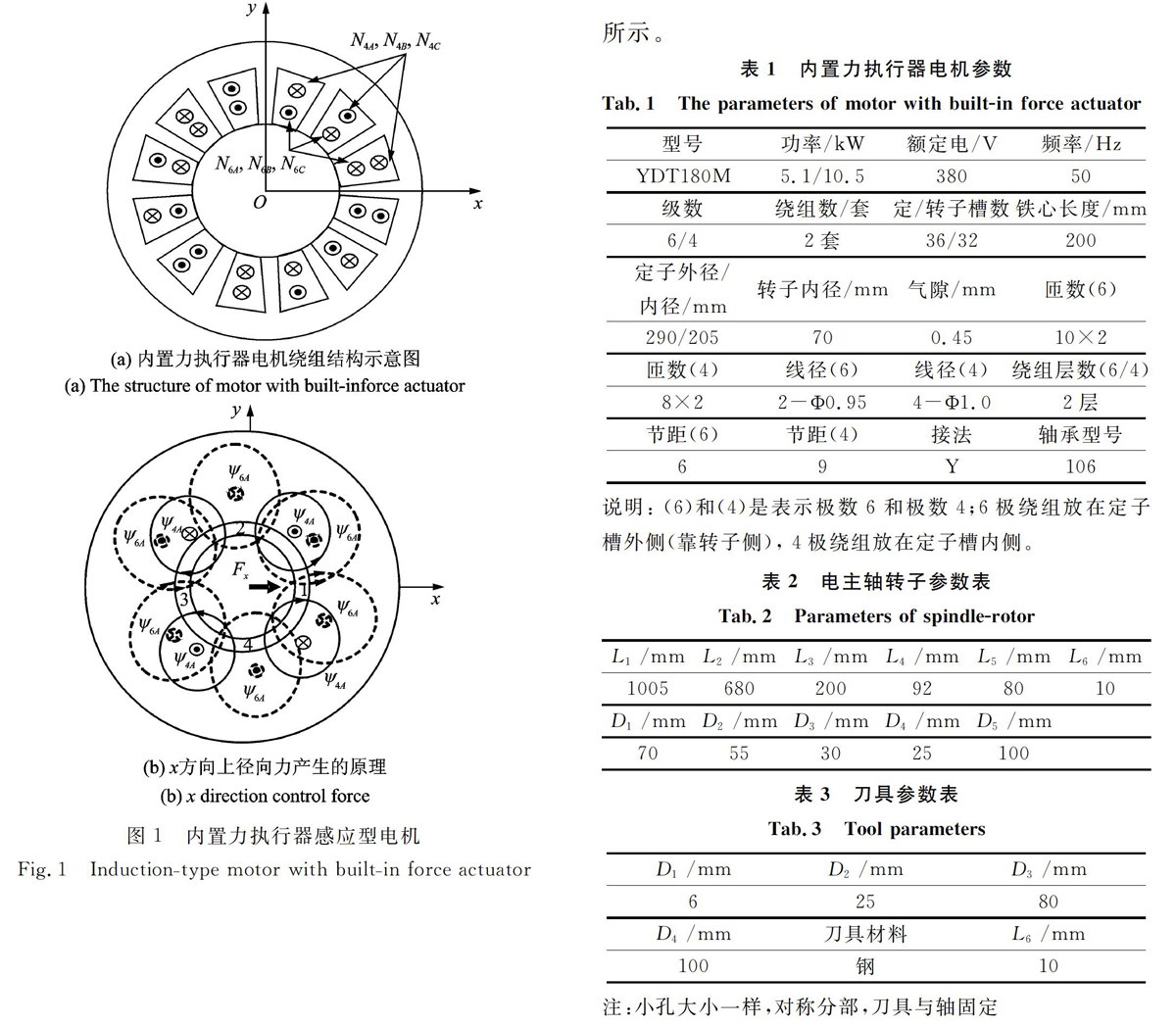

图1为一台在静止两相坐标系中描述的内置力执行器感应型电机的绕组结构简化图及电机内部z方向径向电磁力产生的原理。假设在定子上除了设置关于z轴对称的4极转矩绕组N4A,N4B,N4C。外,还内置了6极控制绕组N6a,N6b,N6b。当控制绕组N6A,N6b,N6c中没有通人电流时,转矩绕组N4A中的交流电产生的4极均匀对称磁场如图1(b)中4个实线圆圈所示。图中区域1和区域2处的气隙磁通密度相等,电主轴上合力为零。当在控制绕组N6a上通入如图1(b)所示方向的电流时,N6A绕组产生的6极磁场(图中虚线圆圈所示)与原有的4极磁场叠加,使得区域1处的气隙磁通密度增加,区域2处的气隙磁通密度减少,这样不平衡的气隙磁通密度便会在电主轴上产生出沿z轴正方向的磁拉力Fx相反,如果在N6A绕组上通人反方向电流,合成的气隙磁场将产生沿z轴负方向的磁拉力。这样,只要控制控制绕组中的电流大小和方向就可以在电主轴转子上产生任意方向大小可变的控制力,用以对砂轮的不平衡振动进行控制。

2.内置力执行器感应型电机绕组参数的设计

内置力执行器感应电机是在原有电机的定子内再嵌入一套绕组,这套绕组被称为力执行器(控制绕组),定子内原绕组为转矩绕组。根据电机内两旋转磁场(即转矩绕组在三相交流电作用下产生的磁场和控制绕组在控制电流作用下产生的磁场)相互作用能产生最大的径向电磁力、控制电流对电机内部性能的影响以及电机的定子槽满率等因素,采用ANSOFT软件对内置力执行器感应电机进行了分析和设计,设计的内置力执行器电机的参数如表1所示。

3.电主轴转子系统的设计

由上述表1所示的内置力执行器电机的参数,利用ANSOFT(MAXWELL)在电机空载、转矩电流为i4A=8.6sin(100πt)A(最大空载电流)、1500r/min转速前提下,控制绕组通以不同幅值大小电流的情况下,对电机内部的产生的径向电磁力了做了分析,分析结果如下图2所示(图中i6max。表示控制电流的幅值)。

根据电机在转矩绕组为空载电流(i4A=8.6sin(100π)A),控制绕组电流为最大时(i6A=8sin(100πt)A)产生的最大径向电磁力(Fmax=1200N)以及预设电主轴转子系统砂轮的不平衡量为5kg·m,利用电主轴转子系统的有限元模型,在MATLAB/SIMULINK中进行仿真,在最大径向电磁控制力的范围内设计出电主轴转子系统,参数见表2,3和4,相应的结构如图3及4。

从式(1)可看出,只要在线实时监测到转矩绕组的定子电流,通过控制绕组的定子电流,即可控制内置力执行器感应电机内径向电磁控制力。

实验过程中,电機通过变频器驱动。径向电磁控制力控制过程如下:根据安装在砂轮附近的位移传感器实时监测出砂轮的振动位移信号xs,ys转矩绕组定子电流i4A,i4B,i4C。及控制绕组电流i6A,i6B,i6c通人DsP控制器进行参考电磁控制力的计算及控制,最后得到控制绕组所需的实际电压U6A,U6B,U6C,从而达到控制砂轮振动的目的,控制方案如图5所示。

5.砂轮振动主动控制实验平台

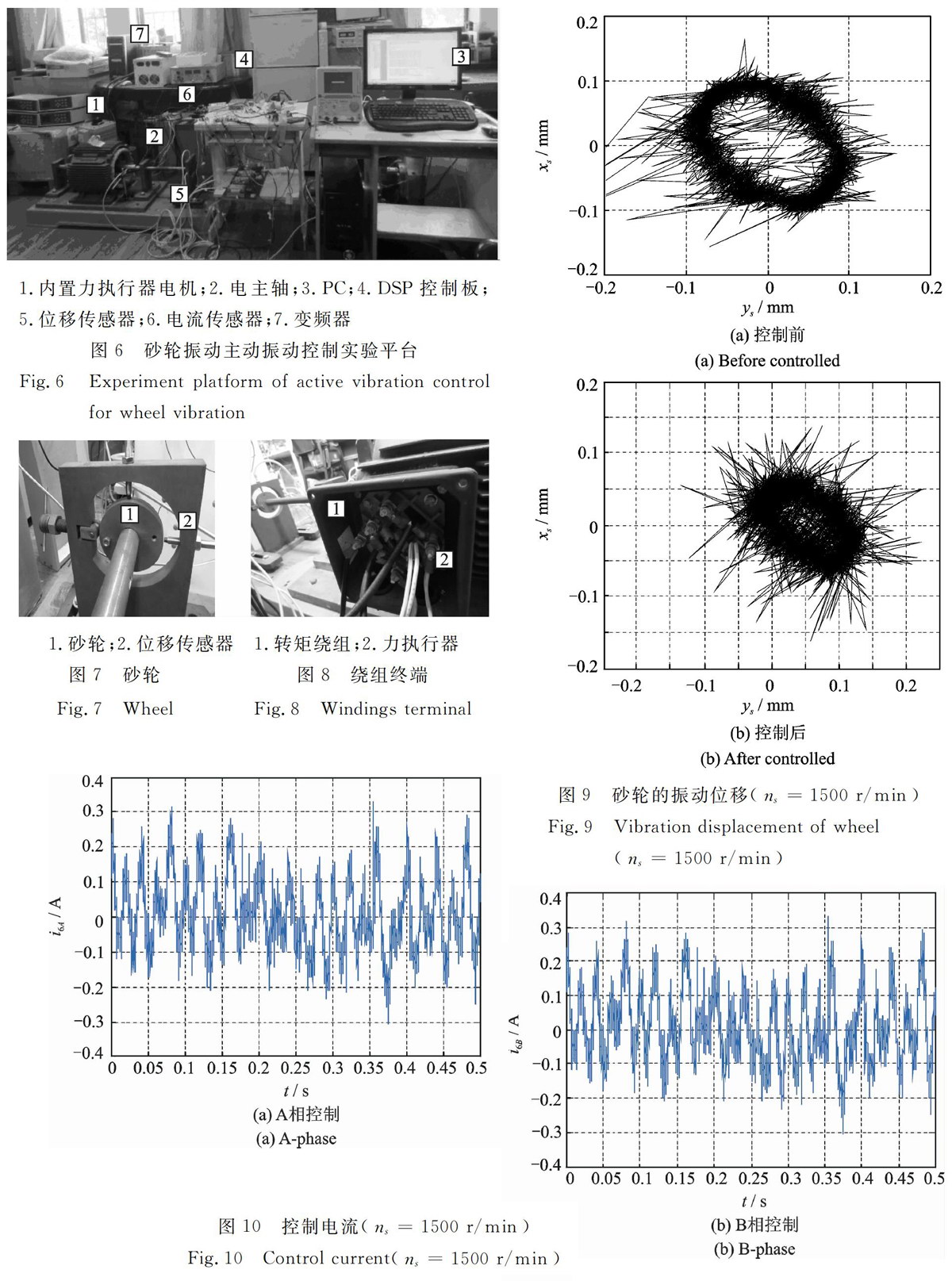

该内置力执行器砂轮不平衡振动主动控制实验平台主要包括:内置力执行器电主轴一转子系统、变频器、DsP2812控制板、功率板、Pc机、示波器、位移传感器及其他辅助的调理板及直流电源,电主轴转子系统振动控制实验平台如图6所示,砂轮如图7所示,内置力执行器电机的绕组结构如图8所示。

通过变频器驱动电机,使电机在额定转速下旋转(n1=1500r/rain);涡流位移传感器安装在电主轴转子系统的砂轮的z,y方向上,位移传感器实时检测砂轮振动的位移信号,通过DSP2812控制板来产生砂轮振动控制的控制信号,该控制信号用来控制功率板上功率器件的通断产生控制绕组所需的电压信号,使得在控制绕组中产生合适的电流,从而在电机内部磁场的相互作用下在转子上产生合适的径向电磁力控制力来控制砂轮的不平衡振动。

6.实验结果分析

电机空载情况下,采用经典的PID控制器对不同转速下砂轮的不平衡振动进行了主动控制,实验结果如图9~14所示,图9为电主轴转速为n1=1500r/rain时砂轮的振动位移,图10为A相及B相控制电流;从图9(a)实验结果可以看出,控制前振动位移大约为100/um,控制后如图9(b),稳定后振动位移为70/um,还存在大量谐波;所需控制电流如图所示,电流幅值大约为0.25A;图11为电主轴转速为n1=1200r/rain时砂轮的振动位移,图12为A相及B相控制电流图;从图11(a)实验结果可以看出,控制前振动位移大约为100um,控制后如图12(b),稳定后振动位移为60/um,仍存在大量谐波;所需控制电流如图12所示,电流幅值大约为0.3A,有的地方电流还要稍大点;图13为电主轴转速为n1=900r/min时砂轮的振动位移,图14为A相及B相控制电流图;从图13(a)实验结果可以看出,控制前振动位移大约为80~90/um,控制后如图13(b),稳定后振动位移为50um;所需控制电流如图14(b)所示,电流幅值大约为0.22A左右;实验结果表明,该主动控制方案对砂轮不平衡振动具有一定的控制作用,但控制效果有待进一步提高。另外,波形中还存在大量谐波,需要再研究新的控制算法在控制振动的同时能够抑制波形中的谐波。

7.小结

本文对内置力执行器电机的绕组参数及柔性电主轴一转子系统进行了参数设计;并借助DSP2812建立了砂轮不平衡振动主动控制的实验平台。在此平台上,对不同转速下砂轮的不平衡振动进行了主动控制的实验研究,证明了该主动控制方案在控制砂轮端不平衡振动方面的可行性,但相应的控制效果仍需进一步提高,特别是控制算法需进一步改进。本文的实验平台和研究结果为进一步的应用研究奠定了一定的基础。