浅议集装箱浸水原因

庄豪

摘要:根据笔者悉心调查,意识到船舶管系腐蚀导致货舱浸水湿箱。该事故揭示了某航运公司存在船舶管理方面的偏差。客观分析揭示了事故的主要原因为压载水舱特殊环境导致各种管系被压载水腐蚀损坏,疏于对老旧船设备的维修保养,管理者未有效严格检查压载水舱,当事人员在操作前没有对风险进行评估,操作中未对压载水舱进行有效监控,操作后没有按照SMS体系保持连续检查核实等一串事故链的内在关系。只有船舶管理人员高度重视,才能避免多发的因压载水调整、油水驳运换舱导致的事故。

关键词: 集装箱浸水 压载水舱 压载管系 污水井 测量管 风险管理 安全戒备

0 引 言

某轮,老旧船散杂货改造成集装箱船。

2012年1月30日执行2835N航次,始发港烟台,目的港营口鲅鱼圈港。当日15:05离开烟台,装箱量/载重量:611TEU/3 605.9吨;艏/艉吃水:5.50米/6.90米。

由于船舶偏左约1.5度,在航行途中木匠按照大副指示通知机舱将NO.5左边压载水舱调至NO.5右边压载水舱。船调平后,木匠没有对调整的NO.5左右压载水舱和压载水舱所处舱位的污水井进行测量。第二天(31日8:00),木匠也没有按照公司SMS相关规定,对各水舱进行测量工作,船舶所有压载水舱处于无人监管状态。

2012年1月31日11:05,某轮靠妥鲅鱼圈港54A泊,11:15时开始卸箱,14:00时码头工人开启NO.4和NO.5货舱舱盖卸货时,发现舱内积水,积水最大高度30厘米,造成舱内7个20英尺货箱和12个40英尺货箱浸水,导致湿箱,箱内货物浸水而货损。

究竟是什么原因导致集装箱湿箱事故的呢?笔者参与了该轮集装箱浸水原因的调查,毫无疑问,这是一起老旧船设备长期失修失养和船舶管理人员管理失职引起的事故。

现将该轮调查出来的原因给予论述,以便从公司安全管理体系执行力上引起管理者高度重视。同时,对正在经营的老旧船管理提出建议,认真吸取某轮集装箱浸水事故的教训,有效落实相关安全防范措施,加强船舶设备和操作管理,防止集装箱浸水事故的再次发生。

1 集装箱浸水的管系设备原因分析

无论什么类型的船舶,为了适应货物载运,必须用非货物载体调节船舶安全稳性。过去因造船技术原因,很多船使用压载钢铁等作为恒定压载物调节船舶稳性,使用非货物调节稳性大多是因货种改变而作为永久改造的船舶。如某公司将散杂货船改装成集装箱船就采取此法实现稳性要求。但钢铁压载不可随意搬动,一定程度上对船舶货物配载造成很多麻烦,减少了船舶净载货量,浪费了运输资源,所以此法基本淘汰。

现代船舶结构设计上以增加压载水舱实现调整船舶稳性的目的。如此,船舶可以根据货载情况,非常方便地达到所要求的安全稳性值,船舶上普遍采纳了压载水舱的技术设备。

为了实现船舶压载水调节的目的,船舶设计了复杂的管系,像人体内血管遍布全船。在营运过程经常打进打出实现稳性要求。如果海水经常打进打出流动,海水在不停留情况下与管系发生摩擦而缓解了腐蚀内壁。但船舶管系大多处在低位,长期浸泡在海水中,含盐密度的不同就如“高血脂”,黏附管系,会对管系产生不同的腐蚀,进一步腐蚀后,动脉“硬化”了,最后在泵浦高压调节压载水或者外部环境发生变化时,“血管”爆裂了,后果就产生了。

船舶压载水管系都隐蔽在各种大舱内部,如果管系暴露在压载水中,除了管系内壁腐蚀外还有管系外部表面的腐蚀,内外夹攻,所以船舶的压载管系非常脆弱,非维修保养期间一般不易发现,一旦发现管系的沉疴,也就是在“血管”爆裂之时。在关键部位的管系破裂像脑溢血一样,无可救药,回天乏术了。

回到上述例子中。由于该轮NO.5舱右边压载水舱内有布置一艘NO.4货舱右污水井的污水管,NO.5压载水舱沉浸在海水中,NO.4货舱右污水井的污水管也就长期泡在海水中。如此,抗腐蚀能力再强的钢铁管系在数十年的海水侵蚀下,“心血管病”就慢慢形成了。此管有一直径约为5厘米的破洞正好在NO.5舱右边水舱内。

又因NO.4右污水井污水管上的止回阀失效,造成NO.5舱右边压载水舱的压载水通过NO.4污水井的污水管破洞流入NO.4污水井,灌满后水再进入NO.4货舱。

由于船舶建造存在不合理设计,管系布置在隐蔽的舱室内,平时看不到而疏于发现腐蚀程度。还有NO.4舱污水井左右两根测量管在NO.5舱内的横舱壁处。左右两根测量管分别有两处破洞(直径约为2公分),位置分别在NO.5舱内舱底板上,所以当NO.4货舱大面积积水后,污水井的水以高向低流的方式,通过NO.4污水测量管倒灌至NO.5货舱。

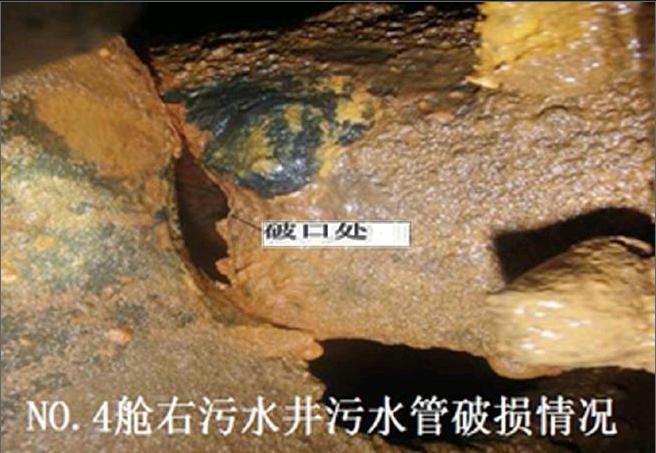

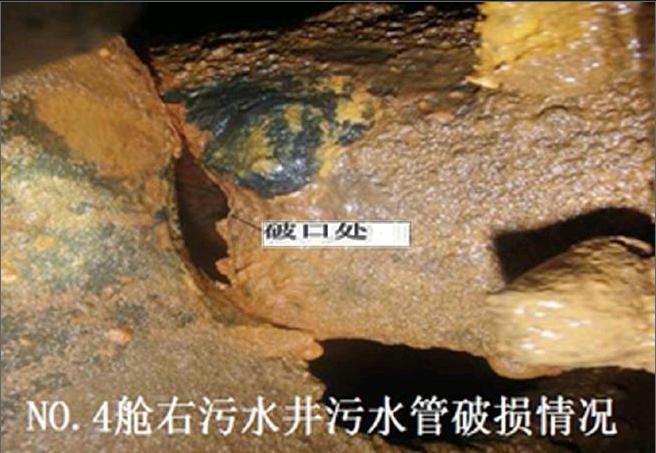

调查发现营运中船舶货载情况正常,稳性满足航行要求,压载水的变动甚少。就此,常年管系处于海水的腐蚀环境中,但因不动压载水而未被负责管系保养的人员发现腐蚀程度,隐患暂时未对船舶造成影响。少动压载水的情况致管系维持持续不断的腐蚀,当深层次腐蚀后,无外力情况下还能维持现状。当泵压或者压载水变动后,腐蚀处的压力平衡发生变化,管系内外壁就经不起哪怕是微小的海水压力变化了,致使腐蚀最厉害的位置发生破裂。而发生破裂的位置几乎都是在管系的根部或与其他钢结构焊接的地方。因为焊接处的氧化腐蚀比较集中。调查采集的NO.4舱污水井左右测量管系破损照片就是明显证据。

2 人为因素致NO.4和NO.5货舱进水的分析

该轮是老旧船,没有配备自动船舶左右调平系统,实现调平的方式都是人工操作,而调平操作都是根据大副计算的稳性、剪力、弯矩要求定夺调整某压载水舱的。

调查中询问了负责测量船舶压载水舱以及其他水舱的木匠。木匠承认在接到大副指令进行船舶左右倾斜调平操作时,对老旧船疏于维护保养并且不太动用压载水,本应接到大副指令后先对所要操作的NO.5压载水舱进行测量,尽可能对能所目及的管系检查,若发现异常进一步检查。然而,木匠并没有这样做,而是未经测量检查就盲目通知机舱从NO.5左压载水舱向NO.5右边压载水舱压水。

正是实际操作者的操作程序的疏忽,当泵压压载水时,NO.5右压载水舱内NO.4舱污水井管在舱底部甲板连接处发生了破裂,从而导致了NO.5压载水舱的压载水通过NO.4舱污水管系漏洞流到了NO.4货舱内。无论如何,根据造船要求,污水管在吸口端设计有止回阀以阻止甲板可能大风浪及其他原因导致海水倒灌。本来这是一道“最后的防线”。遗憾的是该止回阀失效了。由此,在不等同的水位下,NO.5右压载水舱的压载水源源不断通过N0.4舱污水管进入污水井,污水井满溢后就流入大舱,最终导致NO.4货舱底部进水,底下的集装箱就浸在水里。由于集装箱的水密性能不佳,导致箱内货物浸水。

再则,在NO.5舱内横侧壁的N0.4舱污水井测量管内压载水超过了污水测量管破漏高度后,又倒灌到了NO.5货舱,导致NO.5货舱集装箱也浸水了。

大副、木匠并没有打压载水的风险意识和评估,设备因素引起了人为因素的转变,形成了一条闭合的事故链,最后导致了集装箱浸水的货损事故。更进一步,如果船舶长时间无发现管系渗漏或者破漏的话,船舶安全也未能得到保证了。

1月31日停泊时,船舶自查情况:

(1)对各水舱及污水井进行测量,发现NO.5右边水舱在减少,NO.4和NO.5舱大舱内积水在增加。

(2)发现在NO.5舱前舱壁的槽型钢板内有NO.4舱污水井测量管两根正在冒水。

2月1日离码头锚泊时检查:

(1)将NO.4/NO.5舱大舱积水排出,发现NO.4右污水井内仍有水流出,同时发现NO.5右边水舱的水在减少,随即通知排空NO.5右边水舱,NO.5右边水舱排空后,发现NO.4右污水井不再增加(与其关联的其他水舱水尺无变化,证明NO.4/NO.5舱大舱积水来自NO.5右边水舱)。

(2)发现在NO.5内横舱壁上的NO.4舱污水井左右两根测量管在(说明NO.5货舱内的积水是通过NO.4舱污水井左右两根测量管的漏洞倒灌而来)。横舱壁距内底板约30厘米处,左右两根测量管各有直径约4厘米漏洞。

2月2日锚泊时深入检查:

(1)将NO.5右边压载水舱道门打开进入检查,发现NO.5右边压载水舱内有一通往NO.4右污水井的污水管,距机舱舱壁前约5米处有一约5厘米的漏洞。

(2)因NO.4右污水井污水管在漏洞后的管子上有一止回阀,经检查发现止回阀已失效。如其功能完好,那么,NO.5右边水舱的水是不会通过NO.4右污水井的污水管的漏洞进入,

4 加强老旧船设备维护的公司管理规定

通过本次事故调查,我们发现船舶的检查及维护保养工作存在的问题,造成此现象的原因是船舶人员在执行公司SMS相关规定上、检查及维护保养上、安全戒备上等存在诸多问题所致。调查发现主要是维护实绩与实际情况不相符,具体如下:

4.1未严格执行公司SMS相关规定

相关航运公司SMS相关规定:

(1)《船员安全守则》(ZJ-CZ0701-02)中4.19条:木匠每天2次对淡水舱、干隔舱、压载舱、货舱污水井液位进行测量并记录,发现异常应立即报告部门长,分析原因采取有效的措施。

(2)《船舶货舱污水测量和排放管理规定》(ZJ-CZ0701-49)中4.2条:木匠每日上午8:00和下午4:00两次对全船货舱污水井实际水位进行测量,并将数据记录在《船舶水舱测量记录簿》中。

执行情况:

木匠并未执行上述规定,对相关水舱进行测量。

4.2 检查及维护保养不到位

(1)查阅PMS

● 货舱(F级)完成要求

1.检查骨架、舱底板、舱壁

2.检查舱内斜梯与吸壁梯

3.检查空气管、测量管

4.拆检吸口阀和黄蜂窝

5.年检准备

船舶对货舱F级的完成日期是:2011年5月21日。

● NO.5右边水舱(G级)完成要求

1.检查舱壁、骨架腐蚀、变形、脱漆情况

2.检查压载水管、测量管及排水阀

3.清洗、除污、除锈刷涂料

4.按要求做水压试验

船舶对NO.5右边水舱G级完成日期是:2011年11月30日。

4.3 相关安全管理体系的执行力

《船舶设备保养、检修分工明细表》第一章“甲板部”的第十节“管系”中第103条提及:

部位:淡水舱、压载舱的进出水管、污水沟水管及有关阀件。

主要保养内容:除绣、油漆、日常管理

检查负责人:大副

养护负责人:木匠

实际情况:

NO.4舱污水井污:右污水水管及右测量管、左测量管洞穿,右污水管上的止回阀失效。客观证据表明,船舶在维护保养及检查上不到位。

● NO.4货舱的积水来源是NO.5舱右边水舱内有一NO.4舱右污水井的污水管破洞和污水管上的止回阀失效所致。

● NO.5货舱的积水来源是NO.4舱污水井左右两根测量管在NO.5舱内的横舱壁处分别有两处破洞所致。

根据PMS中船舶检查及维护保养的实绩来看,在如此短的时间内,形成管系如此大的破洞,表明此管系局部已经锈蚀非常严重,如果真正做到按照货舱F级、边水舱G级的要求进行,应该是能够被发现的。希望公司主管部门举一反三,以点带面,采取行之有效的措施,进一步强化监控管理责任,防范PMS计划维护实绩与实际情况不相符的情况再次发生。

4.4 安全戒备不足

某轮是一艘26年船龄的老旧船,有些设备陈旧老化,特别是穿舱管子长期浸泡在海水中容易锈烂而发生管系破损。由于其航线特点是航线短,来回基本都满载,很少动用压载水。对不经常使用的船舶设备平时又缺少必要的测试和检查,在不能掌握这些设备能否安全使用的情况下,当需要使用时,由于安全戒备不足,没有认识到设备可能存在的安全隐患,缺乏必要的防范措施,盲目使用导致本次事故的发生。

5 对操作管理人员安全意识教育的建议

某轮的事故教训是非常深刻的,从表面上看本次事故是由于管系破损及止回阀失效所引起,而其实质是由于相关人员在执行公司SMS相关规定上、检查及维护保养上、安全戒备上等存在诸多问题所致,暴露出船舶安全管理工作中的薄弱环节。

管理中的薄弱环节说到底是人的问题,是责任心的问题,是管理的问题,更是对制度不重视不遵守的问题。通过某轮集装箱浸水事故,如何将船舶安全管理工作做深做细做实,切实通过规范的管理,有效地消除各项安全隐患,积极地防范事故,是我们安全管理人员应值得深思和要去解决的问题为适应航运发展的需要,打造一流的航运公司,2012年笔者所在公司结合船舶的安全管理实际,通过积累、沉淀、比较、探索,提出了适合公司安全发展的创新管理理念。

“尊重、标准、精细、服务”的工作主题,旨在进一步提升公司的安全管理水平。同时为有效地做好对船舶的监控管理,服务好船舶,对公司安全管理部门(中心)提出了更高的管理要求。相关安全管理部门(中心)如何将创新管理理念、有效监控管理和服务船舶贯彻到实际的工作中,真正成为提供船舶安全的坚强后盾,这就是需要相关人员运用“精细管理”的思维去真正贯彻执行的地方。

PMS中的计划维护,主要是提供岸基管理人员了解船舶设备维护保养的情况,为防止PMS计划维护实绩与实际情况不相符的情况再次发生,我们建议:在对关键设备、平时不能经常检查到的设备在开展定期检查保养时,应对设备检查及维护保养前后情况进行拍照存档并报送公司主管部门,公司主管人员应将所管船舶上报的照片归类并建立船舶的技术档案,以便了解船舶设备实际的第一手资料,对设备的实际使用状况做到心中有数,有针对性地监督指导工作。

5.1 强化责任,进一步规范SMS运行

船舶的安全管理工作离不开各职人员的工作责任心,各职人员高度的工作责任心是确保安全管理工作得到有效开展的首要条件。安全管理以人为本,人是安全管理第一要务,只有“人”才是“本”,因此作为安全管理的各职人员,必须强化安全责任,“责任”就是按照客观要求,坚持严格遵守各项规章制度,强调遵照执行、落实到位。

公司SMS是公司安全管理的标准,进一步规范SMS运行是做好船舶安全管理的关键。各职人员必须明确,任何不规范的执行,都会给安全管理工作带来潜在的安全隐患,目前公司安全体系要求船舶对不能确定风险的操作在执行之前进行安全评估的意义就在这里。如果船舶管理层等预先意识NO.5舱右边水舱长期不用,可能会存在不能确定的风险,在操作时就应该加强监控,及时发现和解决出现的问题,以达到控制和降低风险。

某轮的集装箱浸水事故反映出在设备检查及维护保养方面存在不到位问题、不能及时发现相关设备潜在的缺陷;另外管理人员风险控制意识淡薄,没有采取特别措施对压载水情况进行有效监控,不能及时发现压载水渗漏的情况,从而造成集装箱浸水事故。

某轮的事故再一次告诫我们从事安全管理工作的每一位,安全责任重如泰山,各职人员必须担负其相应的安全责任,进一步规范SMS运行。只有在执行上不折不扣地履行,才能真正做到防微杜渐,避免事故。

5.2 严抓落实,确保各项规定有效执行

船舶安全管理工作的关键是抓好落实,落实措施要细化,责任要明确,职责要分明,落实工作要到岗、到人,一级抓一级,层层落实,落实工作必须取得实效,严抓落实的结果,就是要确保各项规定得到有效执行,保障船舶的安全生产。

本次事故说明船舶在安全管理工作中还不够细化深入,各项安全管理规定还没有得到有效的落实。尤其是船舶关键性岗位责任落实和安全管理还存在漏洞,例如,木匠对水舱的测量工作、大副对木匠测量工作的监督管理等都没有真正做好落实工作。

就船舶油水测量而言,不论新船、老旧船舶,船舶主管人员必须按照公司SMS要求规范测量,一旦执行油水变动指令,必须及时测量变化情况,能够及时掌握油水变动的实际状况,把因油水变化的意外流向(泄漏或旁通等)所造成的损失降到最低。

各职安全管理人员对此要引起高度重视,严抓落实,尤其对关键性设备的操作、临界操作要按要求规范进行,加强检查和监督环节,通过检查及时发现问题及时落实解决;通过监督及时规避检查工作的漏洞,做到有制度有落实有督查,进一步提升贯彻力和执行力,切实通过“找问题、定措施,抓落实、严督查、重实效”等环节。

5.3 精细管理,提升安全管理水平

“精细化管理不但是一种意识、一种理念,更是一种高度负责的态度,一种精益求精的技能提升。”作为每一个船舶管理人员都应该清楚地认识到,船舶安全管理工作只有在高度责任意识的前提下,通过精细管理,严谨的工作作风,严格遵守相关的规章和公司SMS文件的各项规定,才能得到充分的保障。

安全工作任重而道远,作为安全管理人员必须脚踏实地。某轮的湿箱事故又一次给我们的安全管理工作提出了新的挑战,老旧船舶确实在管理上存在一定的难度,毕竟相关设备使用年限较长,隐性部位可能存在一些安全隐患,这就需要安全管理人员在平时的工作中更加要注重“精细管理”,要多花心思,多从风险控制的原理来拓展我们的安全防范思路,按照“四不放过”的原则,从事故中认真总结经验,吸取教训。

5.4 居安思危,进一步增强防范意识

居安思危,指人们要提高警惕,防止随时可能出现的危险和祸患。对待安全管理工作要多叮嘱、多提醒、多想想,有时可能教条一点、做得过一点,但这对安全管理工作都是非常有益的,切不可在完全背离实际的情况下,自认为各方面已相当“安全”,而放松“安全这根弦”,疏忽了安全管理,埋下了安全隐患,从而导致事故。

通过某轮的集装箱浸水事故,各职管理人员更应时刻保持居安思危的心态,进一步增强安全防范意识,针对所管船舶,特别是老旧船,要针对其自身的不足,尤其是平时不易检查到的设备,要严格按公司SMS文件要求执行,及时做好风险评估,制定措施,严加防范,确保安全。

摘要:根据笔者悉心调查,意识到船舶管系腐蚀导致货舱浸水湿箱。该事故揭示了某航运公司存在船舶管理方面的偏差。客观分析揭示了事故的主要原因为压载水舱特殊环境导致各种管系被压载水腐蚀损坏,疏于对老旧船设备的维修保养,管理者未有效严格检查压载水舱,当事人员在操作前没有对风险进行评估,操作中未对压载水舱进行有效监控,操作后没有按照SMS体系保持连续检查核实等一串事故链的内在关系。只有船舶管理人员高度重视,才能避免多发的因压载水调整、油水驳运换舱导致的事故。

关键词: 集装箱浸水 压载水舱 压载管系 污水井 测量管 风险管理 安全戒备

0 引 言

某轮,老旧船散杂货改造成集装箱船。

2012年1月30日执行2835N航次,始发港烟台,目的港营口鲅鱼圈港。当日15:05离开烟台,装箱量/载重量:611TEU/3 605.9吨;艏/艉吃水:5.50米/6.90米。

由于船舶偏左约1.5度,在航行途中木匠按照大副指示通知机舱将NO.5左边压载水舱调至NO.5右边压载水舱。船调平后,木匠没有对调整的NO.5左右压载水舱和压载水舱所处舱位的污水井进行测量。第二天(31日8:00),木匠也没有按照公司SMS相关规定,对各水舱进行测量工作,船舶所有压载水舱处于无人监管状态。

2012年1月31日11:05,某轮靠妥鲅鱼圈港54A泊,11:15时开始卸箱,14:00时码头工人开启NO.4和NO.5货舱舱盖卸货时,发现舱内积水,积水最大高度30厘米,造成舱内7个20英尺货箱和12个40英尺货箱浸水,导致湿箱,箱内货物浸水而货损。

究竟是什么原因导致集装箱湿箱事故的呢?笔者参与了该轮集装箱浸水原因的调查,毫无疑问,这是一起老旧船设备长期失修失养和船舶管理人员管理失职引起的事故。

现将该轮调查出来的原因给予论述,以便从公司安全管理体系执行力上引起管理者高度重视。同时,对正在经营的老旧船管理提出建议,认真吸取某轮集装箱浸水事故的教训,有效落实相关安全防范措施,加强船舶设备和操作管理,防止集装箱浸水事故的再次发生。

1 集装箱浸水的管系设备原因分析

无论什么类型的船舶,为了适应货物载运,必须用非货物载体调节船舶安全稳性。过去因造船技术原因,很多船使用压载钢铁等作为恒定压载物调节船舶稳性,使用非货物调节稳性大多是因货种改变而作为永久改造的船舶。如某公司将散杂货船改装成集装箱船就采取此法实现稳性要求。但钢铁压载不可随意搬动,一定程度上对船舶货物配载造成很多麻烦,减少了船舶净载货量,浪费了运输资源,所以此法基本淘汰。

现代船舶结构设计上以增加压载水舱实现调整船舶稳性的目的。如此,船舶可以根据货载情况,非常方便地达到所要求的安全稳性值,船舶上普遍采纳了压载水舱的技术设备。

为了实现船舶压载水调节的目的,船舶设计了复杂的管系,像人体内血管遍布全船。在营运过程经常打进打出实现稳性要求。如果海水经常打进打出流动,海水在不停留情况下与管系发生摩擦而缓解了腐蚀内壁。但船舶管系大多处在低位,长期浸泡在海水中,含盐密度的不同就如“高血脂”,黏附管系,会对管系产生不同的腐蚀,进一步腐蚀后,动脉“硬化”了,最后在泵浦高压调节压载水或者外部环境发生变化时,“血管”爆裂了,后果就产生了。

船舶压载水管系都隐蔽在各种大舱内部,如果管系暴露在压载水中,除了管系内壁腐蚀外还有管系外部表面的腐蚀,内外夹攻,所以船舶的压载管系非常脆弱,非维修保养期间一般不易发现,一旦发现管系的沉疴,也就是在“血管”爆裂之时。在关键部位的管系破裂像脑溢血一样,无可救药,回天乏术了。

回到上述例子中。由于该轮NO.5舱右边压载水舱内有布置一艘NO.4货舱右污水井的污水管,NO.5压载水舱沉浸在海水中,NO.4货舱右污水井的污水管也就长期泡在海水中。如此,抗腐蚀能力再强的钢铁管系在数十年的海水侵蚀下,“心血管病”就慢慢形成了。此管有一直径约为5厘米的破洞正好在NO.5舱右边水舱内。

又因NO.4右污水井污水管上的止回阀失效,造成NO.5舱右边压载水舱的压载水通过NO.4污水井的污水管破洞流入NO.4污水井,灌满后水再进入NO.4货舱。

由于船舶建造存在不合理设计,管系布置在隐蔽的舱室内,平时看不到而疏于发现腐蚀程度。还有NO.4舱污水井左右两根测量管在NO.5舱内的横舱壁处。左右两根测量管分别有两处破洞(直径约为2公分),位置分别在NO.5舱内舱底板上,所以当NO.4货舱大面积积水后,污水井的水以高向低流的方式,通过NO.4污水测量管倒灌至NO.5货舱。

调查发现营运中船舶货载情况正常,稳性满足航行要求,压载水的变动甚少。就此,常年管系处于海水的腐蚀环境中,但因不动压载水而未被负责管系保养的人员发现腐蚀程度,隐患暂时未对船舶造成影响。少动压载水的情况致管系维持持续不断的腐蚀,当深层次腐蚀后,无外力情况下还能维持现状。当泵压或者压载水变动后,腐蚀处的压力平衡发生变化,管系内外壁就经不起哪怕是微小的海水压力变化了,致使腐蚀最厉害的位置发生破裂。而发生破裂的位置几乎都是在管系的根部或与其他钢结构焊接的地方。因为焊接处的氧化腐蚀比较集中。调查采集的NO.4舱污水井左右测量管系破损照片就是明显证据。

2 人为因素致NO.4和NO.5货舱进水的分析

该轮是老旧船,没有配备自动船舶左右调平系统,实现调平的方式都是人工操作,而调平操作都是根据大副计算的稳性、剪力、弯矩要求定夺调整某压载水舱的。

调查中询问了负责测量船舶压载水舱以及其他水舱的木匠。木匠承认在接到大副指令进行船舶左右倾斜调平操作时,对老旧船疏于维护保养并且不太动用压载水,本应接到大副指令后先对所要操作的NO.5压载水舱进行测量,尽可能对能所目及的管系检查,若发现异常进一步检查。然而,木匠并没有这样做,而是未经测量检查就盲目通知机舱从NO.5左压载水舱向NO.5右边压载水舱压水。

正是实际操作者的操作程序的疏忽,当泵压压载水时,NO.5右压载水舱内NO.4舱污水井管在舱底部甲板连接处发生了破裂,从而导致了NO.5压载水舱的压载水通过NO.4舱污水管系漏洞流到了NO.4货舱内。无论如何,根据造船要求,污水管在吸口端设计有止回阀以阻止甲板可能大风浪及其他原因导致海水倒灌。本来这是一道“最后的防线”。遗憾的是该止回阀失效了。由此,在不等同的水位下,NO.5右压载水舱的压载水源源不断通过N0.4舱污水管进入污水井,污水井满溢后就流入大舱,最终导致NO.4货舱底部进水,底下的集装箱就浸在水里。由于集装箱的水密性能不佳,导致箱内货物浸水。

再则,在NO.5舱内横侧壁的N0.4舱污水井测量管内压载水超过了污水测量管破漏高度后,又倒灌到了NO.5货舱,导致NO.5货舱集装箱也浸水了。

大副、木匠并没有打压载水的风险意识和评估,设备因素引起了人为因素的转变,形成了一条闭合的事故链,最后导致了集装箱浸水的货损事故。更进一步,如果船舶长时间无发现管系渗漏或者破漏的话,船舶安全也未能得到保证了。

1月31日停泊时,船舶自查情况:

(1)对各水舱及污水井进行测量,发现NO.5右边水舱在减少,NO.4和NO.5舱大舱内积水在增加。

(2)发现在NO.5舱前舱壁的槽型钢板内有NO.4舱污水井测量管两根正在冒水。

2月1日离码头锚泊时检查:

(1)将NO.4/NO.5舱大舱积水排出,发现NO.4右污水井内仍有水流出,同时发现NO.5右边水舱的水在减少,随即通知排空NO.5右边水舱,NO.5右边水舱排空后,发现NO.4右污水井不再增加(与其关联的其他水舱水尺无变化,证明NO.4/NO.5舱大舱积水来自NO.5右边水舱)。

(2)发现在NO.5内横舱壁上的NO.4舱污水井左右两根测量管在(说明NO.5货舱内的积水是通过NO.4舱污水井左右两根测量管的漏洞倒灌而来)。横舱壁距内底板约30厘米处,左右两根测量管各有直径约4厘米漏洞。

2月2日锚泊时深入检查:

(1)将NO.5右边压载水舱道门打开进入检查,发现NO.5右边压载水舱内有一通往NO.4右污水井的污水管,距机舱舱壁前约5米处有一约5厘米的漏洞。

(2)因NO.4右污水井污水管在漏洞后的管子上有一止回阀,经检查发现止回阀已失效。如其功能完好,那么,NO.5右边水舱的水是不会通过NO.4右污水井的污水管的漏洞进入,

4 加强老旧船设备维护的公司管理规定

通过本次事故调查,我们发现船舶的检查及维护保养工作存在的问题,造成此现象的原因是船舶人员在执行公司SMS相关规定上、检查及维护保养上、安全戒备上等存在诸多问题所致。调查发现主要是维护实绩与实际情况不相符,具体如下:

4.1未严格执行公司SMS相关规定

相关航运公司SMS相关规定:

(1)《船员安全守则》(ZJ-CZ0701-02)中4.19条:木匠每天2次对淡水舱、干隔舱、压载舱、货舱污水井液位进行测量并记录,发现异常应立即报告部门长,分析原因采取有效的措施。

(2)《船舶货舱污水测量和排放管理规定》(ZJ-CZ0701-49)中4.2条:木匠每日上午8:00和下午4:00两次对全船货舱污水井实际水位进行测量,并将数据记录在《船舶水舱测量记录簿》中。

执行情况:

木匠并未执行上述规定,对相关水舱进行测量。

4.2 检查及维护保养不到位

(1)查阅PMS

● 货舱(F级)完成要求

1.检查骨架、舱底板、舱壁

2.检查舱内斜梯与吸壁梯

3.检查空气管、测量管

4.拆检吸口阀和黄蜂窝

5.年检准备

船舶对货舱F级的完成日期是:2011年5月21日。

● NO.5右边水舱(G级)完成要求

1.检查舱壁、骨架腐蚀、变形、脱漆情况

2.检查压载水管、测量管及排水阀

3.清洗、除污、除锈刷涂料

4.按要求做水压试验

船舶对NO.5右边水舱G级完成日期是:2011年11月30日。

4.3 相关安全管理体系的执行力

《船舶设备保养、检修分工明细表》第一章“甲板部”的第十节“管系”中第103条提及:

部位:淡水舱、压载舱的进出水管、污水沟水管及有关阀件。

主要保养内容:除绣、油漆、日常管理

检查负责人:大副

养护负责人:木匠

实际情况:

NO.4舱污水井污:右污水水管及右测量管、左测量管洞穿,右污水管上的止回阀失效。客观证据表明,船舶在维护保养及检查上不到位。

● NO.4货舱的积水来源是NO.5舱右边水舱内有一NO.4舱右污水井的污水管破洞和污水管上的止回阀失效所致。

● NO.5货舱的积水来源是NO.4舱污水井左右两根测量管在NO.5舱内的横舱壁处分别有两处破洞所致。

根据PMS中船舶检查及维护保养的实绩来看,在如此短的时间内,形成管系如此大的破洞,表明此管系局部已经锈蚀非常严重,如果真正做到按照货舱F级、边水舱G级的要求进行,应该是能够被发现的。希望公司主管部门举一反三,以点带面,采取行之有效的措施,进一步强化监控管理责任,防范PMS计划维护实绩与实际情况不相符的情况再次发生。

4.4 安全戒备不足

某轮是一艘26年船龄的老旧船,有些设备陈旧老化,特别是穿舱管子长期浸泡在海水中容易锈烂而发生管系破损。由于其航线特点是航线短,来回基本都满载,很少动用压载水。对不经常使用的船舶设备平时又缺少必要的测试和检查,在不能掌握这些设备能否安全使用的情况下,当需要使用时,由于安全戒备不足,没有认识到设备可能存在的安全隐患,缺乏必要的防范措施,盲目使用导致本次事故的发生。

5 对操作管理人员安全意识教育的建议

某轮的事故教训是非常深刻的,从表面上看本次事故是由于管系破损及止回阀失效所引起,而其实质是由于相关人员在执行公司SMS相关规定上、检查及维护保养上、安全戒备上等存在诸多问题所致,暴露出船舶安全管理工作中的薄弱环节。

管理中的薄弱环节说到底是人的问题,是责任心的问题,是管理的问题,更是对制度不重视不遵守的问题。通过某轮集装箱浸水事故,如何将船舶安全管理工作做深做细做实,切实通过规范的管理,有效地消除各项安全隐患,积极地防范事故,是我们安全管理人员应值得深思和要去解决的问题为适应航运发展的需要,打造一流的航运公司,2012年笔者所在公司结合船舶的安全管理实际,通过积累、沉淀、比较、探索,提出了适合公司安全发展的创新管理理念。

“尊重、标准、精细、服务”的工作主题,旨在进一步提升公司的安全管理水平。同时为有效地做好对船舶的监控管理,服务好船舶,对公司安全管理部门(中心)提出了更高的管理要求。相关安全管理部门(中心)如何将创新管理理念、有效监控管理和服务船舶贯彻到实际的工作中,真正成为提供船舶安全的坚强后盾,这就是需要相关人员运用“精细管理”的思维去真正贯彻执行的地方。

PMS中的计划维护,主要是提供岸基管理人员了解船舶设备维护保养的情况,为防止PMS计划维护实绩与实际情况不相符的情况再次发生,我们建议:在对关键设备、平时不能经常检查到的设备在开展定期检查保养时,应对设备检查及维护保养前后情况进行拍照存档并报送公司主管部门,公司主管人员应将所管船舶上报的照片归类并建立船舶的技术档案,以便了解船舶设备实际的第一手资料,对设备的实际使用状况做到心中有数,有针对性地监督指导工作。

5.1 强化责任,进一步规范SMS运行

船舶的安全管理工作离不开各职人员的工作责任心,各职人员高度的工作责任心是确保安全管理工作得到有效开展的首要条件。安全管理以人为本,人是安全管理第一要务,只有“人”才是“本”,因此作为安全管理的各职人员,必须强化安全责任,“责任”就是按照客观要求,坚持严格遵守各项规章制度,强调遵照执行、落实到位。

公司SMS是公司安全管理的标准,进一步规范SMS运行是做好船舶安全管理的关键。各职人员必须明确,任何不规范的执行,都会给安全管理工作带来潜在的安全隐患,目前公司安全体系要求船舶对不能确定风险的操作在执行之前进行安全评估的意义就在这里。如果船舶管理层等预先意识NO.5舱右边水舱长期不用,可能会存在不能确定的风险,在操作时就应该加强监控,及时发现和解决出现的问题,以达到控制和降低风险。

某轮的集装箱浸水事故反映出在设备检查及维护保养方面存在不到位问题、不能及时发现相关设备潜在的缺陷;另外管理人员风险控制意识淡薄,没有采取特别措施对压载水情况进行有效监控,不能及时发现压载水渗漏的情况,从而造成集装箱浸水事故。

某轮的事故再一次告诫我们从事安全管理工作的每一位,安全责任重如泰山,各职人员必须担负其相应的安全责任,进一步规范SMS运行。只有在执行上不折不扣地履行,才能真正做到防微杜渐,避免事故。

5.2 严抓落实,确保各项规定有效执行

船舶安全管理工作的关键是抓好落实,落实措施要细化,责任要明确,职责要分明,落实工作要到岗、到人,一级抓一级,层层落实,落实工作必须取得实效,严抓落实的结果,就是要确保各项规定得到有效执行,保障船舶的安全生产。

本次事故说明船舶在安全管理工作中还不够细化深入,各项安全管理规定还没有得到有效的落实。尤其是船舶关键性岗位责任落实和安全管理还存在漏洞,例如,木匠对水舱的测量工作、大副对木匠测量工作的监督管理等都没有真正做好落实工作。

就船舶油水测量而言,不论新船、老旧船舶,船舶主管人员必须按照公司SMS要求规范测量,一旦执行油水变动指令,必须及时测量变化情况,能够及时掌握油水变动的实际状况,把因油水变化的意外流向(泄漏或旁通等)所造成的损失降到最低。

各职安全管理人员对此要引起高度重视,严抓落实,尤其对关键性设备的操作、临界操作要按要求规范进行,加强检查和监督环节,通过检查及时发现问题及时落实解决;通过监督及时规避检查工作的漏洞,做到有制度有落实有督查,进一步提升贯彻力和执行力,切实通过“找问题、定措施,抓落实、严督查、重实效”等环节。

5.3 精细管理,提升安全管理水平

“精细化管理不但是一种意识、一种理念,更是一种高度负责的态度,一种精益求精的技能提升。”作为每一个船舶管理人员都应该清楚地认识到,船舶安全管理工作只有在高度责任意识的前提下,通过精细管理,严谨的工作作风,严格遵守相关的规章和公司SMS文件的各项规定,才能得到充分的保障。

安全工作任重而道远,作为安全管理人员必须脚踏实地。某轮的湿箱事故又一次给我们的安全管理工作提出了新的挑战,老旧船舶确实在管理上存在一定的难度,毕竟相关设备使用年限较长,隐性部位可能存在一些安全隐患,这就需要安全管理人员在平时的工作中更加要注重“精细管理”,要多花心思,多从风险控制的原理来拓展我们的安全防范思路,按照“四不放过”的原则,从事故中认真总结经验,吸取教训。

5.4 居安思危,进一步增强防范意识

居安思危,指人们要提高警惕,防止随时可能出现的危险和祸患。对待安全管理工作要多叮嘱、多提醒、多想想,有时可能教条一点、做得过一点,但这对安全管理工作都是非常有益的,切不可在完全背离实际的情况下,自认为各方面已相当“安全”,而放松“安全这根弦”,疏忽了安全管理,埋下了安全隐患,从而导致事故。

通过某轮的集装箱浸水事故,各职管理人员更应时刻保持居安思危的心态,进一步增强安全防范意识,针对所管船舶,特别是老旧船,要针对其自身的不足,尤其是平时不易检查到的设备,要严格按公司SMS文件要求执行,及时做好风险评估,制定措施,严加防范,确保安全。