基于SolidWorks扁平类陶瓷制品真空挤压成型焊接式挤压筒折弯成型板材的展开设计

蔡祖光

摘 要:详细介绍了利用SolidWorks三维软件的钣金特征绘制扁平类陶瓷制品真空挤压成型焊接式挤压筒板材折弯成型中性面曲面实体的方法,并指出利用钣金特征建模转换成展开图的设计方法,是扁平类陶瓷制品真空挤压成型焊接式挤压筒折弯成型板材展开设计——放样下料的最佳选择。它与传统的展开设计方法相比,具有简单实用、图形精确、误差小、不必进行复杂的计算和烦杂的绘图等工作,而且还能实现参数化设计等优点。

关健词:挤压筒;压缩筒;中性面曲面實体;折弯板材;设计方法

1 前言

目前,真空挤压成型机是国内外蜂窝陶瓷载体、劈开砖(也称劈裂砖或劈离砖)、耐火砖、耐酸砖、屋面瓦、陶土板(也称干挂陶板或陶板)及窑炉垫板(俗称中空棚板)等陶瓷制品塑性挤压成型的关键设备。真空挤压成型机按坯体的挤出方位可大致区分为卧式真空挤压成型机和立式真空挤压成型机,但因立式真空挤压成型机挤出的坯体传送困难等原因,所以在陶瓷制品等塑性挤压成型的实践生产中,通常仅采用卧式真空挤压成型机。卧式真空挤压成型机(通常简称真空挤压成型机,除非另有说明)按螺旋(也称绞刀或螺旋绞刀)轴的多少又可分为单轴(搅泥螺旋和挤泥螺旋依次安装于同一轴上)真空挤压成型机、双轴(上轴为搅泥螺旋轴、下轴为挤泥螺旋轴)真空挤压成型机、三轴(上部搅泥部分为两根搅泥螺旋轴、下轴为挤泥螺旋轴)真空挤压成型机。同时考虑到真空挤压成型机工作时,处于同一平面内平行布置的两螺旋轴的相互逆向运转,不仅对泥料产生剧烈的破碎、搅拌、混匀和搓揉等作用,而且还有利于泥料挤压得更加致密及挤出效率更高等,便于获得含水较低、结构致密、机械强度较高、表面平整光洁及具有预定截面形状规格尺寸的陶瓷坯体。所以说,陶瓷制品等塑性挤压成型实践生产中,广泛应用的真空挤压成型机几乎都是三轴真空挤压成型机。

2 挤压筒的结构形式

真空挤压成型机的挤泥装置中,从最末端挤泥螺旋(也称螺旋推进器)的终止处到机嘴(俗称成形模具)之间的部分通常称为挤压筒(俗称机头)。目前,国内外扁平类陶瓷制品塑性挤压成型采用的挤压筒几乎都是由圆截面逐渐过渡到矩形截面的圆形渐变式矩形的特殊筒体(俗称“天圆地方”挤压筒),如图1所示,它主要用于方形蜂窝陶瓷载体、耐火砖、耐酸砖、屋面瓦、中小规格尺寸劈开砖、陶板及中空棚板等扁平类陶瓷制品的塑性挤压成型。同时,挤压筒按其制造生产方式的差异也可大致区分为铸造式挤压筒和金属板材折弯成型压缩筒之结构形式的焊接式挤压筒(简称焊接式挤压筒)。

2.1 铸造式挤压筒

在铸造挤压筒毛坯的生产过程中,由于铸造属于热加工的范畴,其生产工艺非常复杂,生产周期较长。造型时型腔、模芯等造型偏差大;因此,浇注时易造成铸件的“错箱”及“飞边”等缺陷,从而导致铸造式挤压筒两端面的形状位置精度差及内部型腔工作表面粗糙及凹凸不平等,严重影响铸造式挤压筒的设计制造质量。其后果是当陶瓷坯体条(俗称泥条)塑性挤压成型时,由于泥条左右两侧的挤压成型速度相差较大,导致泥条呈“S型”弯曲前行。即使肉眼观察到泥条似乎也是呈现“直线”前行的,但由于泥条内部存在内应力的作用,那么泥条切断成为陶瓷坯体后,再经后续工序(如干燥、烧结等)时易产生微裂纹及裂纹等缺陷。严重时,甚至泥条刚挤出成型时就分裂成许多碎块,根本成型不了陶瓷坯体。

虽然通过优化铸造式挤压筒的结构设计、改善其铸造成型工艺,可有效地减少铸造式挤压筒两端面的中心对称平面的重合度误差及其内部型腔工作表面的打磨抛光工作量,但仍不能从根本上消除铸造式挤压筒两端面的中心对称平面的重合度误差大及其内腔工作表面粗糙凹凸不平等缺陷。因此,利用塑性好、折弯性能好及焊接性能良好且表面平整光洁的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢板等折弯成型圆形渐变式矩形之压缩筒后,再焊接成挤压筒(俗称焊接式挤压筒)的设计制造生产方式是消除铸造式挤压筒两端面中心对称平面的重合度误差大及其内部型腔工作表面粗糙凹凸不平等缺陷的有效途径。

2.2 焊接式挤压筒

扁平类陶瓷制品真空挤压成型用焊接式挤压筒的结构示意图如图1所示,它是由圆法兰1-A、矩形法兰1-C及压缩筒1-B 压缩筒三部分组成的。其中圆法兰及矩形法兰可由24 ~ 30 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经粗加工(金属切削加工)后制成;压缩筒通常由8 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经等离子弧切割或氧气乙炔火焰(但不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割等下料后,打磨切割边残渣及去除毛刺后,经液压折弯机折弯成型及对焊焊接后成为圆形渐变式矩形光滑过渡型压缩筒(如1-B所示),然后将圆法兰、矩形法兰和压缩筒焊接成为焊接式挤压筒毛坯。焊接式挤压筒毛坯经去除残余焊接应力退火处理后,最后经精加工(金属切削加工)及人工打磨抛光型腔内部焊缝表面后,便可获得焊接式挤压筒工件(如图1所示)。

显然,焊接式挤压筒的生产制造方式不仅具有生产工艺简单、生产周期短、无需胎模具、生产成本低廉及产品质量好等优点,而且泥料流经内表光洁、渐变式光滑过渡流线型型腔截面时,能最大限度地减少泥料与焊接式挤压筒型腔内壁的摩擦阻力,从而减少泥料的分层及摩擦发热等缺陷,优化了泥料的塑性挤压成型工艺性能,确保陶瓷坯体处于无应力状态挤压成型,有利于获得结构致密(贯入度仪测定值不小于2.5 kg/cm2)、机械强度较大、含水率较低(约15%左右)、表面光洁及产品质量好的陶瓷坯体。所以说,焊接式挤压筒是扁平类陶瓷制品真空挤压成型用挤压筒的最佳选择。而焊接式挤压筒设计制造生产方式的关键就是圆形渐变式矩形压缩筒(如图2)用折弯成型金属板材展开图的设计计算,为此介绍利用SolidWorks三维软件的钣金特征功能设计圆形渐变式矩形压缩筒板材折弯成型中性面薄壁筒体(俗称壳体)的三维曲面实体及其展开图的设计方法,供同行们批评指正。

3 压缩筒板材折弯成型中性面壳体的三维曲面实体设计

金属板材折弯成型生产经验表明,金属板材折弯成型后,靠近上模(也称压模)的金属材料层逐渐缩短,而靠近下模(也称托模)的金属材料层则逐渐伸长。显然,在金属材料层由缩短逐渐连续地转变成伸长的过程中,必定有一个金属材料层保持既不缩短也不伸长——尺寸不变的状态,这一金属材料层就称为金属板材折弯成型的中性层。金属板材折弯成型中性层的位置通常与金属材料的化学成分、冶炼方式、材料的塑性变形能力的大小、板材的厚度、折弯模具的结构及其折弯成型生产工艺等许多因素相关。但实践生产过程中,对于制造精度要求较低的金属板材折弯成型,通常认为金属板材厚度的二分之一处就是其折弯成型的中性层位置。显然,由各中性层所构成的面,则称为金属板材折弯成型中性面。

如图2所示,圆形渐变式矩形压缩筒通常是由8 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经等离子弧切割或氧气乙炔火焰(但不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割下料后,打磨切割边残渣及去除毛刺后,经液压折弯机折弯成型剖分式圆形渐变式矩形压缩筒(也称二分之一圆形渐变式矩形压缩筒,如图3所示),经整形处理及制作焊缝坡口后,两剖分式圆形渐变式矩形压缩筒工件采用对焊焊接的方式制成圆形渐变式矩形光滑过渡型压缩筒(如图2所示)。由于圆形端是由折弯成型的,应按圆形端的中径(2R+δ)做为中性层的尺寸,其中R是圆形端的内腔圆半径,δ为折弯板材的厚度,而矩形端仅直角(拐角)处是折弯线的起点,所以应按其内腔(矩形)尺寸做为计算尺寸(假想的中性层尺寸),高H为圆形端中径的中心线与矩形端内腔中心线之间的距离。同时,值得注意的是折弯板材应采用矩形端宽度方向之边(短边)的对称平面剖分成两片后再进行折弯成型,人们自然会问这是为什么呢?这是由金属板材的折弯成型工艺要求决定的。否则,金属板材的折弯工艺性差或折弯困难(如:矩形端宽度方向之边与长度方向之边长相差很小时),甚至不能实现折弯成型(如:矩形端宽度方向之边与长度方向之边长相差很大时)。

如图3所示,由于剖分式矩形圆形渐变式压缩筒矩形端之间的夹角为直角,理论上是不能采用SolidWorks三维软件的钣金特径功能设计的,所以说,剖分式圆形渐变式矩形压缩筒折弯成型中性面的三维曲面实体是不可能利用SolidWorks三维软件的钣金特征生成的。若采用二分之一带圆角(可设圆弧半径r=0.1 mm,其设计制造误差较小,并可忽略不计。)的矩形替代二分之一矩形,那么经上述处理后,剖分式圆形渐变式矩形压缩筒折弯成型中性面的曲面实体就近似于一端为半圆形另一端为二分之一带圆角(圆弧半径0.1 mm)的矩形及适宜厚(如:ε=0.1 mm)的線段所组成的曲面实体。因此我们可分别作出半圆形及二分之一带圆角(圆弧半径0.1)的矩形“草图”,再通过SolidWorks三维软件的钣金的“放样折弯”设计功能即可作出剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体的三维图及其展开设计。

如:某扁平类陶瓷制品真空挤压成型用“天圆地方”挤压筒的结构示意图如图1所示,“天圆地方”挤压筒圆形渐变式矩形压缩筒及剖分式圆形渐变式矩形压缩筒的结构示意图分别如图2及图3所示,如令:R=246 mm,H=400 mm,a=350 mm,b=200 mm及δ=8 mm, 那么,其剖分式圆形渐变式矩形压缩筒折弯成型中性面所组成的二分之一圆形渐变式矩形的曲面实体三维构造图及其展开图的绘制步骤如下:

3.1 半圆形“草图”的绘制

接通电源,启动电脑,进入SolidWorks三维软件的绘图界面。

(1)选择菜单栏中“文件”|“新建”命令,弹出“新建SolidWorks文件”对话框,双击“零件”按钮后,生成“二分之一圆形渐变式矩形壳体”的三维零件文件。

(2)任选一绘图基准面(如:前视基准面),再选择工具栏中“草图绘制”按钮,则弹出“草图1”绘制界面,紧接着以坐标原点为圆心绘制直径为Φ500[(2×246+a/2)=500] mm的圆。

(3)通过直径为Φ500 mm圆的圆心做水平辅助线,与该圆交于两点,然后通过单击“草图”工具栏“剪裁实体”按钮下的“强劲剪裁”选项,剪裁及删除该圆的下半部分,保留上半部分,最后退出“草图1”绘制界面(如图4所示)。

3.2 “基准面1”的建立

(1)单击“参考几何体”工具栏中的“基准面”按钮,或选择菜单栏中的“插入”|“参考几何体”|“基准面”命令,则弹出“用于选择一个平面和一个不在该平面上的点,从而生成一个通过该点并平行于被选择面的基准面”的“基准面参数”时,选择“前视基准面”;同时,也弹出“用于选择一个平面,并在指定距离内生成一个与被选择面等距离的基准面”的“距离参数”后,选择400 mm即可。

(2)确定上述参数选择后,就会生成“基准面1”(如图5所示)。

3.3 二分之一带圆角(圆弧连接半径r=0.1 mm)矩形的绘制

(1) 选择“基准面1”作为草图绘制平面,再选择工具栏中“草图绘制”按钮,则弹出“草图2”绘制界面,单击“草图工具栏”里的“四边形”或“平行四边形”按钮;或者选择菜单栏中的“工具”|“草图绘制实体”|“四边形”或“平行四边形”命令,绘制长边为350 mm、宽边为200 mm的矩形,该矩形的长边与水平线平行,并且该矩形的中心通过“基准面1”上的坐标原点。

(2) 通过该矩形的中心做水平辅助线,与该矩形交于两点,然后通过单击“草图”工具栏里的“剪裁实体”按钮下的“强劲剪裁”选项,剪裁及删除该矩形的下半部分,保留上半部分。

(3) 在草绘平面上单击“草图”工具栏里的“圆角”按钮,或者选择菜单栏中的“工具”|“草图绘制工具”|“圆角”命令,选择该二分之一矩形的三条直角边作为草图实体,在“圆角属性参数”中,选择圆角半径0.1 mm,确定后,并退出“草图2”绘制界面(如图6所示)。

3.4 剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体的生成

(1) 单击“钣金特征”工具栏“放样折弯”按钮,则弹出“放样折弯”参数编辑对话框,在“轮毂(P)”处:选取“草图1”及“草图2”,在“厚度”处(向外)选取0.1 mm,确定后,则形成剖分式圆形渐变式矩形压缩筒折弯成型中性面的曲面实体,并存盘,如图7所示。

(2)单击“板金特征”工具栏“平板展开”按钮,剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体就转换成展开成平板状态下的三维图,如图8所示。

4 压缩筒折弯板材展开图的设计新方法

进入SolidWorks三维软件的绘图界面,选择菜单栏中“文件”/“从零件/装配体制作工程图”命令,弹出“图纸格式|大小”对话框,选择适宜的“图纸”并确定后(获得如图9所示的界面),将右下方系列投影图中,下方标有“平板型式”的投影图拖入“工程图纸”内(如图10所示),将它另存为DWG文件。

在圆形渐变式矩形压缩筒的折弯成型过程中,仅圆形端是折弯成型的,矩形端的直角仅是折弯线的起点并未参与折弯成型,所以说,圆形端的展开线应为曲线,而矩形端的展开线应为折线(线段-线段-线段)。而剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体转换成二维图(“平板型式”)之示意图如图10所示,其圆形端的展开线为曲线(如图10之左部所示),矩形端的展开线近似为线段-曲线-线段-曲线(如图10之右部所示),这是由于采用二分之一带圆角(圆弧半径为r=0.1 mm)矩形替代二分之一矩形的原因。为消除这一误差 ,需利用AutoCAD软件对图10进行编辑及处理(图形旋转、部分展开线的添加、删减及尺寸标注等)后存盘。具體操作步骤如下:

第一是作出其对称中心线EF,交圆形端展开线与点E,交矩形端展开线与点F,并旋转图形,使对称中心线EF处于垂直位置;

第二是过点F作对称中心线EF的垂线HFG,截取线段HF=FG=(a——矩形端内腔长度方向之边长),然后,直线连接点A和点H以及点D和点G。显然,折线(线段AH-线段HFG-线段GD)就是矩形端的展开图,删除矩形端的原近似展开线(如图10所示的右部,即线段-曲线-线段-曲线)后,即得剖分式圆形渐变式矩形压缩筒折弯板材的展开图(设计新方法)如图11所示。剖分式圆形渐变式矩形压缩筒折弯板材的展开图的2倍就是所求圆形渐变式矩形压缩筒折弯板材的展开图。

5 压缩筒折弯成型板材展开图的传统设计方法

目前,剖分式圆形渐变式矩形压缩筒折弯板材放样下料图(俗称折弯板材展开图)通常首先采用求取实长的计算方法,然后通过作图的方式获得剖分式圆形渐变式矩形压缩筒折弯板材之放样下料图,简称“计算”及“作图”法。

5.1 尺寸计算

如图3所示,剖分式圆形渐变式矩形压缩筒是由一端为半圆形另一端为二分之一矩形,且二分之一矩形的中心与半圆形圆心的连线都通过垂直于半圆形平面和二分之一矩形平面的直线。由于圆形端是由折弯成型的,应按圆形端的中径(2R+δ)做为中性层的尺寸,其中R是圆形端的内半径,δ为折弯板材的厚度。而二分之一矩形端仅直角处为所需折弯线的起点,在半圆形端折弯成型过程中,对应端自然成型为二分之一矩形,没有采用折弯成型,显然,其展开尺寸应按其内腔尺寸计算。因此,我们应以剖分式圆形渐变式矩形压缩筒半圆形端的中性面(如图12所示,即到剖分式圆形渐变式矩形压缩筒半圆形端内外表面各处距离相等的点所构成的曲面)的尺寸作为其计算尺寸,以二分之一矩形端的内腔尺寸作为剖分式圆形渐变式矩形压缩筒二分之一矩形端的计算尺寸(假想的中性面),以二分之一矩形内腔中心至半圆形端中性面中心(圆心)之间的距离作为剖分式圆形渐变式矩形压缩筒的高度H,获得剖分式圆形渐变式矩形压缩筒的展开尺寸计算原理图(如图12所示)。同时考虑到半圆形端展开为曲线,其实长为 ,二分之一矩形端展开为折线,其实长为 。若将半圆形端分为n等分 (为确保展开料的设计计算精度,根据R的大小,n常取8、16、32等 ),然后各等分点向邻近的矩形拐角处做连线即得任一折弯线(如图12所示),求出这些折弯线的实长Ln、矩形端长度方向边上高的实长T1、矩形端宽度方向边上高的实长T2及每等份弧长的展开长度e后,便可做出剖分式圆形渐变式矩形压缩筒折弯板材的展开图。

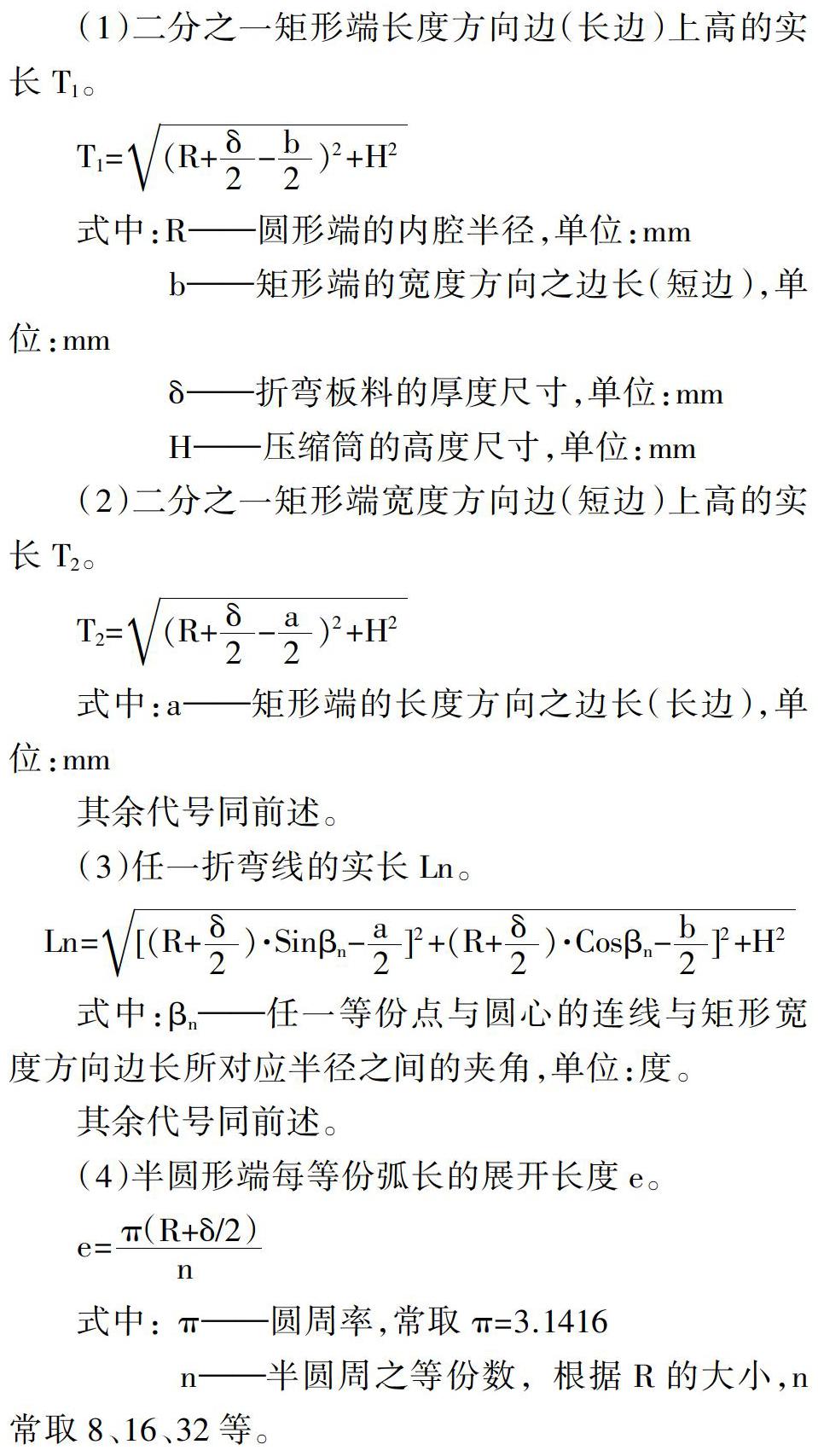

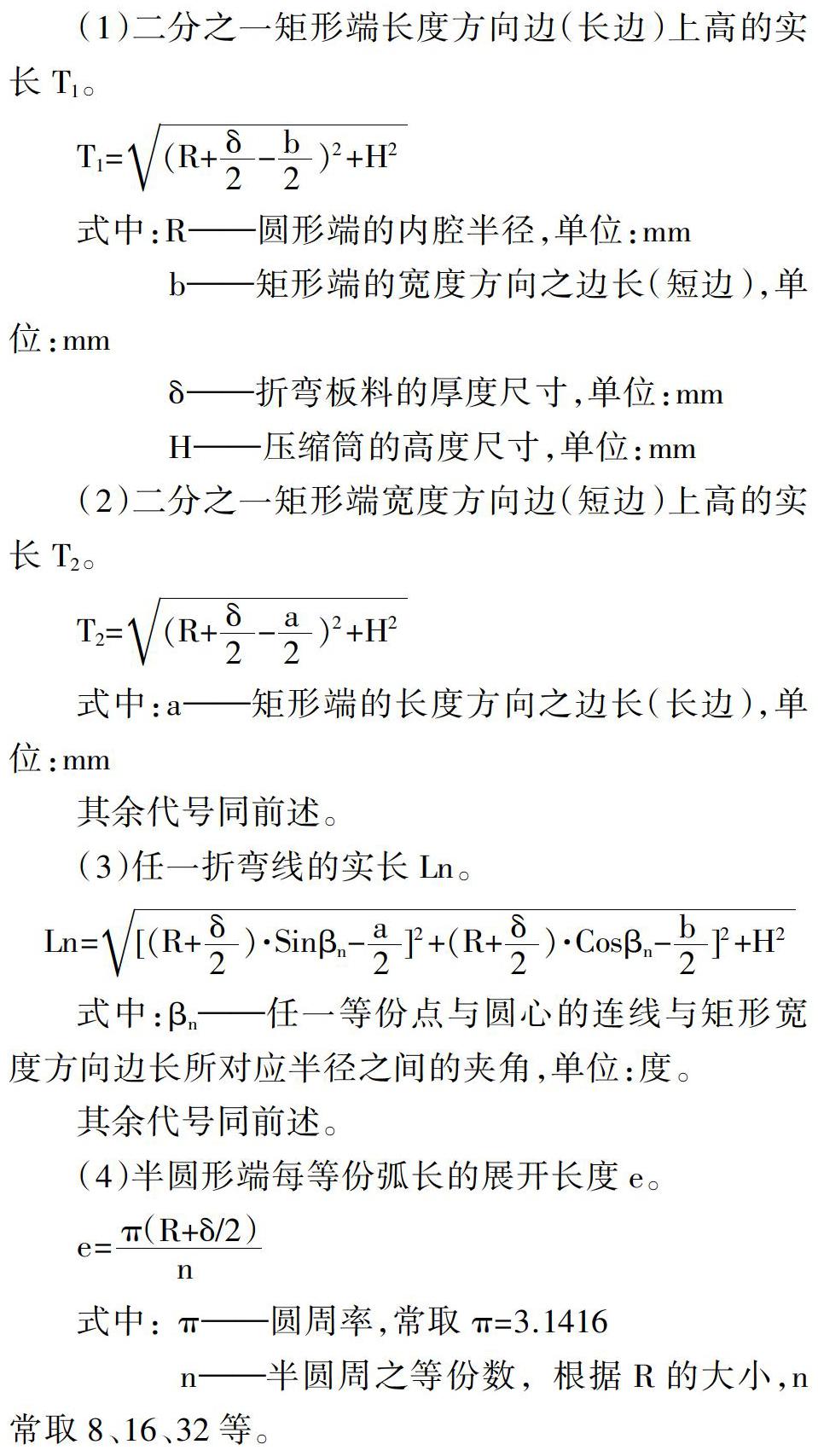

通过求解空间直角三角形(如图12所示)可得:

其余代号同前述。

如图12所示,若以二分之一矩形长度方向之边(长边)上的中点为起点,将半圆形端上部的四分之一圆周逆时针分成8等份,其等份点依次标记为点1、点2、点3、点4、点5、点6、点7、点8及点9,各点与圆心之连线与二分之一矩形宽度方向之边所对应的半径之间的夹角分别为β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及β9=90°,同时连接点1、点2、点3、点4、点5、点6、点7、点8、点9各与其邻近的矩形拐点之连线,即为所求的折弯线,其实长为Ln。同样,将半圆形端下部四分之一圆周顺时针分成8等份,其等份点依次标记为点2、点3、点4、点5、点6、点7、点8及点9。

将R=246 mm、a=350 mm、b=200 mm、n=16、δ=8 mm、H=400 mm,β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及β9=90°,代入上述各式后,即可求得二分之一矩形端长度方向之边(长边)上高的实长T1=427.20 mm、二分之一矩形端宽度方向之边(短边)上高的实长T2=406.97 mm、各折弯线的实长L1=461.65 mm、L2=443.86 mm、L3=428.30 mm、L4=415.86 mm、L5=407.31 mm、L6=403.23 mm、L7=403.92 mm、L8=409.33 mm、L9=419.08 mm及半圆形端每等份弧长的展开长度e=49.09 mm。

5.2 展開图的绘制

如图13所示,任意做一水平直线段GH=a,分别以点H或点G为圆心,以L1为半径画两圆弧的圆弧交于点1(点E);再以点1为圆心以e(半圆形的等分数越大时,可以近似采用弦长替代弧长,且误差小,可忽略不计)为半径画圆弧,与以点G为圆心以L2为半径画圆弧交于2点;再以点2为圆心以e为半径画圆弧,与以点G为圆心以L3为半径画圆弧交于点3;按上述规律依次制作其它各点(即点4、点5、点6、点7、点8及点9),然后以点9(点C)为圆心以T2为半径画圆弧,与以点G为圆心以 b/2 为半径画圆弧交于点D。

根据剖分式圆形渐变式矩形压缩筒的对称性原理,再以点1为圆心以e为半径画圆弧,与以H点为圆心以L2为半径画圆弧交于点2;再以点2为圆心以e为半径画圆弧,与以H点为圆心以L3为半径画圆弧交于点3;同样,按上述规律依次制作其它各点(即点4、点5、点6、点7、点8及点9),然后以点9(点B)为圆心以T2为半径画圆弧,与以H点为圆心以 b/2 为半径画圆弧交于点A。最后可过点1(点E)作直线段HG的垂线(中垂线)交直线段HG与点F,直线连接点E和点F可得线段EF=T1、线段HF=FG=及∠CDH=∠GAB=90°。

最后分别直线连接点9(点C)和点D、点D和点G、点H和点A、点A和点9(点B)以及光滑曲线连接点9、点8、点7、点6、点5、点4、点3、点2、点1、点2、点3、点4、点5、点6、点7、点8及点9,它们所围成的图形,即为剖分式圆形渐变式矩形压缩筒折弯板材的展开过程示意图(如图13所示)。为了使图形更清晰,省略各交点、辅助线及代入各数值后,获得剖分式圆形渐变式矩形压缩筒折弯板材的展开图如图14所示,根据圆形渐变式矩形压缩筒的对称性原理可知,圆形渐变式矩形压缩筒折弯板材传统设计方法的展开放样下料图就是图14所示图形的两倍。

6 探讨

利用SolidWorks三维软件对扁平类陶瓷制品真空挤压成型用焊接式挤压筒板材折弯成型中性面进行建模(曲面实体)和三维放样折弯的展开设计新方法获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图(设计新方法)如图11所示。采用传统设计展开方法获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图(传统设计方法)如图14所示。显然,两图形的对应尺寸相等或非常接近,具体说来如下:

第一是圆形端的展开线(如曲线CEB长度仅相差0.06 mm,角度仅相差0.17°)基本一致。

所以说,角度及长度尺寸误差非常小(都小于5%),形状精确度高,完全满足一般工业要求金属板材的折弯成型工艺要求。但传统设计展开方法的计算实长及作图等操作过程复杂烦琐,工作量特别大,取点数越多,展开图形轮廓线的逼真度就越高,亦即剖分式圆形渐变式矩形压缩筒的折弯成型就越精确。

考虑到利用三维软件钣金“放样折弯”功能默认折弯板材中性层处于0.5倍板厚处,那么,二分之一带圆角(圆弧半径0.1 mm)的矩形端就是按折弯板材中性层尺寸进行展开的。事实上,二分之一矩形端仅直角(拐角)处只是折弯的起点,在半圆形端折弯成型的过程中,其对应端自然成型为二分之一矩形,没有采用折弯成型,显然,其展开尺寸应按其内腔尺寸计算。虽然二分之一带圆角(圆弧半径0.1 mm)的矩形端可近似认为是二分之一矩形端,其误差也是可以忽略的。但由于二分之一带圆角(圆弧半径0.1 mm)的矩形端的展开是按折弯板料中性层的尺寸展开的,显然该尺寸略大于二分之一矩形端的内腔尺寸的。为消除这一误差,需对其展开图进行处理后,才可获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图如图11所示。

与传统设计展开方法相比,虽然三维软件展开设计新方法需对其展开图进行处理后才能获得折弯板材的放样下料图,但三维软件展开设计新方法简单实用,不需进行复杂烦琐及工作量巨大的求实长计算及作图等,而且精度高,还能实现参数化设计。具体说来就是,当半圆形端的内腔半径R、二分之一矩形端的边长a及b、高度H及板材厚度δ变化时,三维软件展开设计新方法立即更改其三维曲面实体模型就能输出其更改后的二维展开图,对展开图简单处理后即可获得变化后的折弯板材之放样下料图。而传统设计展开方法则必须重新进行复杂的计算和作图后,才能获得变化后的折弯板材的展开图(折弯板材之放样下料图)。

7 结论

SolidWorks三维软件是目前广泛应用的三维实体机械设计的主要软件之一,它不仅具有通俗易懂和简单快捷实用等优点,而且还提供了强大的钣金件设计功能,可以非常逼真地建立钣金件的三维实体模型,并以此为基础模拟钣金件的折弯和展开过程,快速精确地完成钣金件的展开。利用SolidWorks三维软件对扁平类陶瓷制品真空挤压成型焊接式挤压筒板材折弯成型中性面进行建模(曲面实体)和三维放样折弯的展开,展开图经简单处理后便可获得折弯板材之放样下料图,下料后划出折弯线后,经液压折弯机折弯成型为剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)工件,剖分式圆形渐变式矩形压缩筒工件经整形及制作焊缝剖口后,焊接即可。由此可见,其操作简单快捷实用,形状精确,误差小,效率高。相对于剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)展开放样之传统设计展开方法,它具有得天独厚的优势,不需进行复杂烦琐及工作量巨大的求实长计算及作图等,而且精度高,还能实现参数化设计,工作效率高。

参考文献

[1] 胡仁喜, 温正, 王渊峰. SOLIDWORKS 2007中文版标准教程[M]. 科学出版社, 2007.

[2] 成大先.《机械零件设计手册》[M]. 化学工业出版社, 1998.

[3] 翟洪绪. 板金展开计算法[M]. 机械工业出版社, 1994.

摘 要:详细介绍了利用SolidWorks三维软件的钣金特征绘制扁平类陶瓷制品真空挤压成型焊接式挤压筒板材折弯成型中性面曲面实体的方法,并指出利用钣金特征建模转换成展开图的设计方法,是扁平类陶瓷制品真空挤压成型焊接式挤压筒折弯成型板材展开设计——放样下料的最佳选择。它与传统的展开设计方法相比,具有简单实用、图形精确、误差小、不必进行复杂的计算和烦杂的绘图等工作,而且还能实现参数化设计等优点。

关健词:挤压筒;压缩筒;中性面曲面實体;折弯板材;设计方法

1 前言

目前,真空挤压成型机是国内外蜂窝陶瓷载体、劈开砖(也称劈裂砖或劈离砖)、耐火砖、耐酸砖、屋面瓦、陶土板(也称干挂陶板或陶板)及窑炉垫板(俗称中空棚板)等陶瓷制品塑性挤压成型的关键设备。真空挤压成型机按坯体的挤出方位可大致区分为卧式真空挤压成型机和立式真空挤压成型机,但因立式真空挤压成型机挤出的坯体传送困难等原因,所以在陶瓷制品等塑性挤压成型的实践生产中,通常仅采用卧式真空挤压成型机。卧式真空挤压成型机(通常简称真空挤压成型机,除非另有说明)按螺旋(也称绞刀或螺旋绞刀)轴的多少又可分为单轴(搅泥螺旋和挤泥螺旋依次安装于同一轴上)真空挤压成型机、双轴(上轴为搅泥螺旋轴、下轴为挤泥螺旋轴)真空挤压成型机、三轴(上部搅泥部分为两根搅泥螺旋轴、下轴为挤泥螺旋轴)真空挤压成型机。同时考虑到真空挤压成型机工作时,处于同一平面内平行布置的两螺旋轴的相互逆向运转,不仅对泥料产生剧烈的破碎、搅拌、混匀和搓揉等作用,而且还有利于泥料挤压得更加致密及挤出效率更高等,便于获得含水较低、结构致密、机械强度较高、表面平整光洁及具有预定截面形状规格尺寸的陶瓷坯体。所以说,陶瓷制品等塑性挤压成型实践生产中,广泛应用的真空挤压成型机几乎都是三轴真空挤压成型机。

2 挤压筒的结构形式

真空挤压成型机的挤泥装置中,从最末端挤泥螺旋(也称螺旋推进器)的终止处到机嘴(俗称成形模具)之间的部分通常称为挤压筒(俗称机头)。目前,国内外扁平类陶瓷制品塑性挤压成型采用的挤压筒几乎都是由圆截面逐渐过渡到矩形截面的圆形渐变式矩形的特殊筒体(俗称“天圆地方”挤压筒),如图1所示,它主要用于方形蜂窝陶瓷载体、耐火砖、耐酸砖、屋面瓦、中小规格尺寸劈开砖、陶板及中空棚板等扁平类陶瓷制品的塑性挤压成型。同时,挤压筒按其制造生产方式的差异也可大致区分为铸造式挤压筒和金属板材折弯成型压缩筒之结构形式的焊接式挤压筒(简称焊接式挤压筒)。

2.1 铸造式挤压筒

在铸造挤压筒毛坯的生产过程中,由于铸造属于热加工的范畴,其生产工艺非常复杂,生产周期较长。造型时型腔、模芯等造型偏差大;因此,浇注时易造成铸件的“错箱”及“飞边”等缺陷,从而导致铸造式挤压筒两端面的形状位置精度差及内部型腔工作表面粗糙及凹凸不平等,严重影响铸造式挤压筒的设计制造质量。其后果是当陶瓷坯体条(俗称泥条)塑性挤压成型时,由于泥条左右两侧的挤压成型速度相差较大,导致泥条呈“S型”弯曲前行。即使肉眼观察到泥条似乎也是呈现“直线”前行的,但由于泥条内部存在内应力的作用,那么泥条切断成为陶瓷坯体后,再经后续工序(如干燥、烧结等)时易产生微裂纹及裂纹等缺陷。严重时,甚至泥条刚挤出成型时就分裂成许多碎块,根本成型不了陶瓷坯体。

虽然通过优化铸造式挤压筒的结构设计、改善其铸造成型工艺,可有效地减少铸造式挤压筒两端面的中心对称平面的重合度误差及其内部型腔工作表面的打磨抛光工作量,但仍不能从根本上消除铸造式挤压筒两端面的中心对称平面的重合度误差大及其内腔工作表面粗糙凹凸不平等缺陷。因此,利用塑性好、折弯性能好及焊接性能良好且表面平整光洁的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢板等折弯成型圆形渐变式矩形之压缩筒后,再焊接成挤压筒(俗称焊接式挤压筒)的设计制造生产方式是消除铸造式挤压筒两端面中心对称平面的重合度误差大及其内部型腔工作表面粗糙凹凸不平等缺陷的有效途径。

2.2 焊接式挤压筒

扁平类陶瓷制品真空挤压成型用焊接式挤压筒的结构示意图如图1所示,它是由圆法兰1-A、矩形法兰1-C及压缩筒1-B 压缩筒三部分组成的。其中圆法兰及矩形法兰可由24 ~ 30 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经粗加工(金属切削加工)后制成;压缩筒通常由8 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经等离子弧切割或氧气乙炔火焰(但不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割等下料后,打磨切割边残渣及去除毛刺后,经液压折弯机折弯成型及对焊焊接后成为圆形渐变式矩形光滑过渡型压缩筒(如1-B所示),然后将圆法兰、矩形法兰和压缩筒焊接成为焊接式挤压筒毛坯。焊接式挤压筒毛坯经去除残余焊接应力退火处理后,最后经精加工(金属切削加工)及人工打磨抛光型腔内部焊缝表面后,便可获得焊接式挤压筒工件(如图1所示)。

显然,焊接式挤压筒的生产制造方式不仅具有生产工艺简单、生产周期短、无需胎模具、生产成本低廉及产品质量好等优点,而且泥料流经内表光洁、渐变式光滑过渡流线型型腔截面时,能最大限度地减少泥料与焊接式挤压筒型腔内壁的摩擦阻力,从而减少泥料的分层及摩擦发热等缺陷,优化了泥料的塑性挤压成型工艺性能,确保陶瓷坯体处于无应力状态挤压成型,有利于获得结构致密(贯入度仪测定值不小于2.5 kg/cm2)、机械强度较大、含水率较低(约15%左右)、表面光洁及产品质量好的陶瓷坯体。所以说,焊接式挤压筒是扁平类陶瓷制品真空挤压成型用挤压筒的最佳选择。而焊接式挤压筒设计制造生产方式的关键就是圆形渐变式矩形压缩筒(如图2)用折弯成型金属板材展开图的设计计算,为此介绍利用SolidWorks三维软件的钣金特征功能设计圆形渐变式矩形压缩筒板材折弯成型中性面薄壁筒体(俗称壳体)的三维曲面实体及其展开图的设计方法,供同行们批评指正。

3 压缩筒板材折弯成型中性面壳体的三维曲面实体设计

金属板材折弯成型生产经验表明,金属板材折弯成型后,靠近上模(也称压模)的金属材料层逐渐缩短,而靠近下模(也称托模)的金属材料层则逐渐伸长。显然,在金属材料层由缩短逐渐连续地转变成伸长的过程中,必定有一个金属材料层保持既不缩短也不伸长——尺寸不变的状态,这一金属材料层就称为金属板材折弯成型的中性层。金属板材折弯成型中性层的位置通常与金属材料的化学成分、冶炼方式、材料的塑性变形能力的大小、板材的厚度、折弯模具的结构及其折弯成型生产工艺等许多因素相关。但实践生产过程中,对于制造精度要求较低的金属板材折弯成型,通常认为金属板材厚度的二分之一处就是其折弯成型的中性层位置。显然,由各中性层所构成的面,则称为金属板材折弯成型中性面。

如图2所示,圆形渐变式矩形压缩筒通常是由8 mm厚的Q235A碳素结构钢板或0Cr18Ni9奥氏体不锈钢钢板经等离子弧切割或氧气乙炔火焰(但不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割下料后,打磨切割边残渣及去除毛刺后,经液压折弯机折弯成型剖分式圆形渐变式矩形压缩筒(也称二分之一圆形渐变式矩形压缩筒,如图3所示),经整形处理及制作焊缝坡口后,两剖分式圆形渐变式矩形压缩筒工件采用对焊焊接的方式制成圆形渐变式矩形光滑过渡型压缩筒(如图2所示)。由于圆形端是由折弯成型的,应按圆形端的中径(2R+δ)做为中性层的尺寸,其中R是圆形端的内腔圆半径,δ为折弯板材的厚度,而矩形端仅直角(拐角)处是折弯线的起点,所以应按其内腔(矩形)尺寸做为计算尺寸(假想的中性层尺寸),高H为圆形端中径的中心线与矩形端内腔中心线之间的距离。同时,值得注意的是折弯板材应采用矩形端宽度方向之边(短边)的对称平面剖分成两片后再进行折弯成型,人们自然会问这是为什么呢?这是由金属板材的折弯成型工艺要求决定的。否则,金属板材的折弯工艺性差或折弯困难(如:矩形端宽度方向之边与长度方向之边长相差很小时),甚至不能实现折弯成型(如:矩形端宽度方向之边与长度方向之边长相差很大时)。

如图3所示,由于剖分式矩形圆形渐变式压缩筒矩形端之间的夹角为直角,理论上是不能采用SolidWorks三维软件的钣金特径功能设计的,所以说,剖分式圆形渐变式矩形压缩筒折弯成型中性面的三维曲面实体是不可能利用SolidWorks三维软件的钣金特征生成的。若采用二分之一带圆角(可设圆弧半径r=0.1 mm,其设计制造误差较小,并可忽略不计。)的矩形替代二分之一矩形,那么经上述处理后,剖分式圆形渐变式矩形压缩筒折弯成型中性面的曲面实体就近似于一端为半圆形另一端为二分之一带圆角(圆弧半径0.1 mm)的矩形及适宜厚(如:ε=0.1 mm)的線段所组成的曲面实体。因此我们可分别作出半圆形及二分之一带圆角(圆弧半径0.1)的矩形“草图”,再通过SolidWorks三维软件的钣金的“放样折弯”设计功能即可作出剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体的三维图及其展开设计。

如:某扁平类陶瓷制品真空挤压成型用“天圆地方”挤压筒的结构示意图如图1所示,“天圆地方”挤压筒圆形渐变式矩形压缩筒及剖分式圆形渐变式矩形压缩筒的结构示意图分别如图2及图3所示,如令:R=246 mm,H=400 mm,a=350 mm,b=200 mm及δ=8 mm, 那么,其剖分式圆形渐变式矩形压缩筒折弯成型中性面所组成的二分之一圆形渐变式矩形的曲面实体三维构造图及其展开图的绘制步骤如下:

3.1 半圆形“草图”的绘制

接通电源,启动电脑,进入SolidWorks三维软件的绘图界面。

(1)选择菜单栏中“文件”|“新建”命令,弹出“新建SolidWorks文件”对话框,双击“零件”按钮后,生成“二分之一圆形渐变式矩形壳体”的三维零件文件。

(2)任选一绘图基准面(如:前视基准面),再选择工具栏中“草图绘制”按钮,则弹出“草图1”绘制界面,紧接着以坐标原点为圆心绘制直径为Φ500[(2×246+a/2)=500] mm的圆。

(3)通过直径为Φ500 mm圆的圆心做水平辅助线,与该圆交于两点,然后通过单击“草图”工具栏“剪裁实体”按钮下的“强劲剪裁”选项,剪裁及删除该圆的下半部分,保留上半部分,最后退出“草图1”绘制界面(如图4所示)。

3.2 “基准面1”的建立

(1)单击“参考几何体”工具栏中的“基准面”按钮,或选择菜单栏中的“插入”|“参考几何体”|“基准面”命令,则弹出“用于选择一个平面和一个不在该平面上的点,从而生成一个通过该点并平行于被选择面的基准面”的“基准面参数”时,选择“前视基准面”;同时,也弹出“用于选择一个平面,并在指定距离内生成一个与被选择面等距离的基准面”的“距离参数”后,选择400 mm即可。

(2)确定上述参数选择后,就会生成“基准面1”(如图5所示)。

3.3 二分之一带圆角(圆弧连接半径r=0.1 mm)矩形的绘制

(1) 选择“基准面1”作为草图绘制平面,再选择工具栏中“草图绘制”按钮,则弹出“草图2”绘制界面,单击“草图工具栏”里的“四边形”或“平行四边形”按钮;或者选择菜单栏中的“工具”|“草图绘制实体”|“四边形”或“平行四边形”命令,绘制长边为350 mm、宽边为200 mm的矩形,该矩形的长边与水平线平行,并且该矩形的中心通过“基准面1”上的坐标原点。

(2) 通过该矩形的中心做水平辅助线,与该矩形交于两点,然后通过单击“草图”工具栏里的“剪裁实体”按钮下的“强劲剪裁”选项,剪裁及删除该矩形的下半部分,保留上半部分。

(3) 在草绘平面上单击“草图”工具栏里的“圆角”按钮,或者选择菜单栏中的“工具”|“草图绘制工具”|“圆角”命令,选择该二分之一矩形的三条直角边作为草图实体,在“圆角属性参数”中,选择圆角半径0.1 mm,确定后,并退出“草图2”绘制界面(如图6所示)。

3.4 剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体的生成

(1) 单击“钣金特征”工具栏“放样折弯”按钮,则弹出“放样折弯”参数编辑对话框,在“轮毂(P)”处:选取“草图1”及“草图2”,在“厚度”处(向外)选取0.1 mm,确定后,则形成剖分式圆形渐变式矩形压缩筒折弯成型中性面的曲面实体,并存盘,如图7所示。

(2)单击“板金特征”工具栏“平板展开”按钮,剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体就转换成展开成平板状态下的三维图,如图8所示。

4 压缩筒折弯板材展开图的设计新方法

进入SolidWorks三维软件的绘图界面,选择菜单栏中“文件”/“从零件/装配体制作工程图”命令,弹出“图纸格式|大小”对话框,选择适宜的“图纸”并确定后(获得如图9所示的界面),将右下方系列投影图中,下方标有“平板型式”的投影图拖入“工程图纸”内(如图10所示),将它另存为DWG文件。

在圆形渐变式矩形压缩筒的折弯成型过程中,仅圆形端是折弯成型的,矩形端的直角仅是折弯线的起点并未参与折弯成型,所以说,圆形端的展开线应为曲线,而矩形端的展开线应为折线(线段-线段-线段)。而剖分式圆形渐变式矩形压缩筒折弯成型中性面曲面实体转换成二维图(“平板型式”)之示意图如图10所示,其圆形端的展开线为曲线(如图10之左部所示),矩形端的展开线近似为线段-曲线-线段-曲线(如图10之右部所示),这是由于采用二分之一带圆角(圆弧半径为r=0.1 mm)矩形替代二分之一矩形的原因。为消除这一误差 ,需利用AutoCAD软件对图10进行编辑及处理(图形旋转、部分展开线的添加、删减及尺寸标注等)后存盘。具體操作步骤如下:

第一是作出其对称中心线EF,交圆形端展开线与点E,交矩形端展开线与点F,并旋转图形,使对称中心线EF处于垂直位置;

第二是过点F作对称中心线EF的垂线HFG,截取线段HF=FG=(a——矩形端内腔长度方向之边长),然后,直线连接点A和点H以及点D和点G。显然,折线(线段AH-线段HFG-线段GD)就是矩形端的展开图,删除矩形端的原近似展开线(如图10所示的右部,即线段-曲线-线段-曲线)后,即得剖分式圆形渐变式矩形压缩筒折弯板材的展开图(设计新方法)如图11所示。剖分式圆形渐变式矩形压缩筒折弯板材的展开图的2倍就是所求圆形渐变式矩形压缩筒折弯板材的展开图。

5 压缩筒折弯成型板材展开图的传统设计方法

目前,剖分式圆形渐变式矩形压缩筒折弯板材放样下料图(俗称折弯板材展开图)通常首先采用求取实长的计算方法,然后通过作图的方式获得剖分式圆形渐变式矩形压缩筒折弯板材之放样下料图,简称“计算”及“作图”法。

5.1 尺寸计算

如图3所示,剖分式圆形渐变式矩形压缩筒是由一端为半圆形另一端为二分之一矩形,且二分之一矩形的中心与半圆形圆心的连线都通过垂直于半圆形平面和二分之一矩形平面的直线。由于圆形端是由折弯成型的,应按圆形端的中径(2R+δ)做为中性层的尺寸,其中R是圆形端的内半径,δ为折弯板材的厚度。而二分之一矩形端仅直角处为所需折弯线的起点,在半圆形端折弯成型过程中,对应端自然成型为二分之一矩形,没有采用折弯成型,显然,其展开尺寸应按其内腔尺寸计算。因此,我们应以剖分式圆形渐变式矩形压缩筒半圆形端的中性面(如图12所示,即到剖分式圆形渐变式矩形压缩筒半圆形端内外表面各处距离相等的点所构成的曲面)的尺寸作为其计算尺寸,以二分之一矩形端的内腔尺寸作为剖分式圆形渐变式矩形压缩筒二分之一矩形端的计算尺寸(假想的中性面),以二分之一矩形内腔中心至半圆形端中性面中心(圆心)之间的距离作为剖分式圆形渐变式矩形压缩筒的高度H,获得剖分式圆形渐变式矩形压缩筒的展开尺寸计算原理图(如图12所示)。同时考虑到半圆形端展开为曲线,其实长为 ,二分之一矩形端展开为折线,其实长为 。若将半圆形端分为n等分 (为确保展开料的设计计算精度,根据R的大小,n常取8、16、32等 ),然后各等分点向邻近的矩形拐角处做连线即得任一折弯线(如图12所示),求出这些折弯线的实长Ln、矩形端长度方向边上高的实长T1、矩形端宽度方向边上高的实长T2及每等份弧长的展开长度e后,便可做出剖分式圆形渐变式矩形压缩筒折弯板材的展开图。

通过求解空间直角三角形(如图12所示)可得:

其余代号同前述。

如图12所示,若以二分之一矩形长度方向之边(长边)上的中点为起点,将半圆形端上部的四分之一圆周逆时针分成8等份,其等份点依次标记为点1、点2、点3、点4、点5、点6、点7、点8及点9,各点与圆心之连线与二分之一矩形宽度方向之边所对应的半径之间的夹角分别为β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及β9=90°,同时连接点1、点2、点3、点4、点5、点6、点7、点8、点9各与其邻近的矩形拐点之连线,即为所求的折弯线,其实长为Ln。同样,将半圆形端下部四分之一圆周顺时针分成8等份,其等份点依次标记为点2、点3、点4、点5、点6、点7、点8及点9。

将R=246 mm、a=350 mm、b=200 mm、n=16、δ=8 mm、H=400 mm,β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及β9=90°,代入上述各式后,即可求得二分之一矩形端长度方向之边(长边)上高的实长T1=427.20 mm、二分之一矩形端宽度方向之边(短边)上高的实长T2=406.97 mm、各折弯线的实长L1=461.65 mm、L2=443.86 mm、L3=428.30 mm、L4=415.86 mm、L5=407.31 mm、L6=403.23 mm、L7=403.92 mm、L8=409.33 mm、L9=419.08 mm及半圆形端每等份弧长的展开长度e=49.09 mm。

5.2 展開图的绘制

如图13所示,任意做一水平直线段GH=a,分别以点H或点G为圆心,以L1为半径画两圆弧的圆弧交于点1(点E);再以点1为圆心以e(半圆形的等分数越大时,可以近似采用弦长替代弧长,且误差小,可忽略不计)为半径画圆弧,与以点G为圆心以L2为半径画圆弧交于2点;再以点2为圆心以e为半径画圆弧,与以点G为圆心以L3为半径画圆弧交于点3;按上述规律依次制作其它各点(即点4、点5、点6、点7、点8及点9),然后以点9(点C)为圆心以T2为半径画圆弧,与以点G为圆心以 b/2 为半径画圆弧交于点D。

根据剖分式圆形渐变式矩形压缩筒的对称性原理,再以点1为圆心以e为半径画圆弧,与以H点为圆心以L2为半径画圆弧交于点2;再以点2为圆心以e为半径画圆弧,与以H点为圆心以L3为半径画圆弧交于点3;同样,按上述规律依次制作其它各点(即点4、点5、点6、点7、点8及点9),然后以点9(点B)为圆心以T2为半径画圆弧,与以H点为圆心以 b/2 为半径画圆弧交于点A。最后可过点1(点E)作直线段HG的垂线(中垂线)交直线段HG与点F,直线连接点E和点F可得线段EF=T1、线段HF=FG=及∠CDH=∠GAB=90°。

最后分别直线连接点9(点C)和点D、点D和点G、点H和点A、点A和点9(点B)以及光滑曲线连接点9、点8、点7、点6、点5、点4、点3、点2、点1、点2、点3、点4、点5、点6、点7、点8及点9,它们所围成的图形,即为剖分式圆形渐变式矩形压缩筒折弯板材的展开过程示意图(如图13所示)。为了使图形更清晰,省略各交点、辅助线及代入各数值后,获得剖分式圆形渐变式矩形压缩筒折弯板材的展开图如图14所示,根据圆形渐变式矩形压缩筒的对称性原理可知,圆形渐变式矩形压缩筒折弯板材传统设计方法的展开放样下料图就是图14所示图形的两倍。

6 探讨

利用SolidWorks三维软件对扁平类陶瓷制品真空挤压成型用焊接式挤压筒板材折弯成型中性面进行建模(曲面实体)和三维放样折弯的展开设计新方法获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图(设计新方法)如图11所示。采用传统设计展开方法获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图(传统设计方法)如图14所示。显然,两图形的对应尺寸相等或非常接近,具体说来如下:

第一是圆形端的展开线(如曲线CEB长度仅相差0.06 mm,角度仅相差0.17°)基本一致。

所以说,角度及长度尺寸误差非常小(都小于5%),形状精确度高,完全满足一般工业要求金属板材的折弯成型工艺要求。但传统设计展开方法的计算实长及作图等操作过程复杂烦琐,工作量特别大,取点数越多,展开图形轮廓线的逼真度就越高,亦即剖分式圆形渐变式矩形压缩筒的折弯成型就越精确。

考虑到利用三维软件钣金“放样折弯”功能默认折弯板材中性层处于0.5倍板厚处,那么,二分之一带圆角(圆弧半径0.1 mm)的矩形端就是按折弯板材中性层尺寸进行展开的。事实上,二分之一矩形端仅直角(拐角)处只是折弯的起点,在半圆形端折弯成型的过程中,其对应端自然成型为二分之一矩形,没有采用折弯成型,显然,其展开尺寸应按其内腔尺寸计算。虽然二分之一带圆角(圆弧半径0.1 mm)的矩形端可近似认为是二分之一矩形端,其误差也是可以忽略的。但由于二分之一带圆角(圆弧半径0.1 mm)的矩形端的展开是按折弯板料中性层的尺寸展开的,显然该尺寸略大于二分之一矩形端的内腔尺寸的。为消除这一误差,需对其展开图进行处理后,才可获得剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)折弯板材放样下料图如图11所示。

与传统设计展开方法相比,虽然三维软件展开设计新方法需对其展开图进行处理后才能获得折弯板材的放样下料图,但三维软件展开设计新方法简单实用,不需进行复杂烦琐及工作量巨大的求实长计算及作图等,而且精度高,还能实现参数化设计。具体说来就是,当半圆形端的内腔半径R、二分之一矩形端的边长a及b、高度H及板材厚度δ变化时,三维软件展开设计新方法立即更改其三维曲面实体模型就能输出其更改后的二维展开图,对展开图简单处理后即可获得变化后的折弯板材之放样下料图。而传统设计展开方法则必须重新进行复杂的计算和作图后,才能获得变化后的折弯板材的展开图(折弯板材之放样下料图)。

7 结论

SolidWorks三维软件是目前广泛应用的三维实体机械设计的主要软件之一,它不仅具有通俗易懂和简单快捷实用等优点,而且还提供了强大的钣金件设计功能,可以非常逼真地建立钣金件的三维实体模型,并以此为基础模拟钣金件的折弯和展开过程,快速精确地完成钣金件的展开。利用SolidWorks三维软件对扁平类陶瓷制品真空挤压成型焊接式挤压筒板材折弯成型中性面进行建模(曲面实体)和三维放样折弯的展开,展开图经简单处理后便可获得折弯板材之放样下料图,下料后划出折弯线后,经液压折弯机折弯成型为剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)工件,剖分式圆形渐变式矩形压缩筒工件经整形及制作焊缝剖口后,焊接即可。由此可见,其操作简单快捷实用,形状精确,误差小,效率高。相对于剖分式圆形渐变式矩形压缩筒(二分之一圆形渐变式矩形压缩筒)展开放样之传统设计展开方法,它具有得天独厚的优势,不需进行复杂烦琐及工作量巨大的求实长计算及作图等,而且精度高,还能实现参数化设计,工作效率高。

参考文献

[1] 胡仁喜, 温正, 王渊峰. SOLIDWORKS 2007中文版标准教程[M]. 科学出版社, 2007.

[2] 成大先.《机械零件设计手册》[M]. 化学工业出版社, 1998.

[3] 翟洪绪. 板金展开计算法[M]. 机械工业出版社, 1994.