三聚氰胺改性脲醛树脂泡沫保温材料性能研究

张化腾 姚小瑞 高天元 李云龙 谭海彦 张彦华

摘 要:脲醛树脂泡沫材料阻燃性能优异,作保温材料适用于外墙外保温系统。本文以提高脲醛树脂泡沫材料的硬度为出发点,采用三聚氰胺、脲醛树脂作为原料制备三聚氰胺改性脲醛树脂泡沫材料。采用万能力学仪器、显微镜、导热系数仪和热重-红外连用等仪器对三聚氰胺改性脲醛树脂泡沫材料的压缩强度、粉化率、泡孔形态、导热系数及氧指数进行探讨,并对其热分解特性进行深入分析。结果表明,三聚氰胺的引入可以有效的提高脲醛树脂泡沫材料的压缩强度,同时提高其耐热性及阻燃性。

关键词:三聚氰胺;脲醛树脂泡沫;阻燃

中图分类号:TS653.3;TU545 文献标志码:A文章编号:1006-8023(2018)06-0032-06

Research on Properties of Melamine Modified Urea-formaldehyde Foam

ZHANG Huateng, YAO Xiaorui, GAO Tianyuan, LI Yunlong, TAN Haiyan, ZHANG Yanhua*

(Key Laboratory of Bio-based Material Science and Technology of Ministry of Education,

Northeast Forestry University, Harbin 150040)

Abstract: Urea-formaldehyde foam materials have excellent flame retardant properties, which are suitable for external insulation systems as insulation materials. In order to improve the hardness of urea-formaldehyde foam, melamine modified urea-formaldehyde foam materials were prepared using melamine and urea-formaldehyde resin as raw materials. Effect of melamine on the mechanical properties, microstructure, fragility, limited oxygen index, thermal conductivity and thermal stability were studied by universal mechanical machine, microscopes, thermal conductivity analysis and thermal weight-infrared connection instruments. It was demonstrated that the melamine incorporated into the urea-formaldehyde foam increased the comprehension strength, thermal stability and the flame retardancy of urea-formaldehyde foam.

Keywords: Melamine; urea-formaldehyde foam; flame retardancy

0 引言

建筑節能是节能减排的重点领域,建筑保温材料顺应建筑节能的需求应运而生。目前,在外墙外保温系统中,应用较为广泛的建筑保温材料为有机保温材料,如硬质聚氨酯泡沫塑料(PU)、模塑聚苯乙烯泡沫塑料(EPS)和挤塑聚苯乙烯泡沫塑料(XPS)等。这些材料质量轻,且具有较好的保温隔热效果,但是其燃烧等级较低,火灾危险性较大[1]。无机保温材料阻燃性好,但其保温效果相对较差[2]。兼具导热系数低、防火性能高的新型保温材料因而得到广泛关注。

近几年来,关于可应用于外墙保温系统中的脲醛树脂泡沫材料(UFF)及其改性方法研究的论文数量逐渐增多[3-9]。UFF以其较低的导热系数和良好的阻燃性能而适用于外墙外保温系统中,但其硬度不高,影响施工效率。三聚氰胺的芳香环上具有6个活泼的氨基,其衍生物在工业上广泛应用,常被用作阻燃剂[10-11],在脲醛树脂胶黏剂(UF)工业中常被用作增强剂[12-13]。本文采用三聚氰胺对脲醛树脂进行改性,系统研究三聚氰胺改性(MUFF)脲醛树脂泡沫材料的性能,并探讨MUFF的火灾危险性,为建筑保温材料的应用提供理论支持。

1实验材料与方法

1.1 实验材料

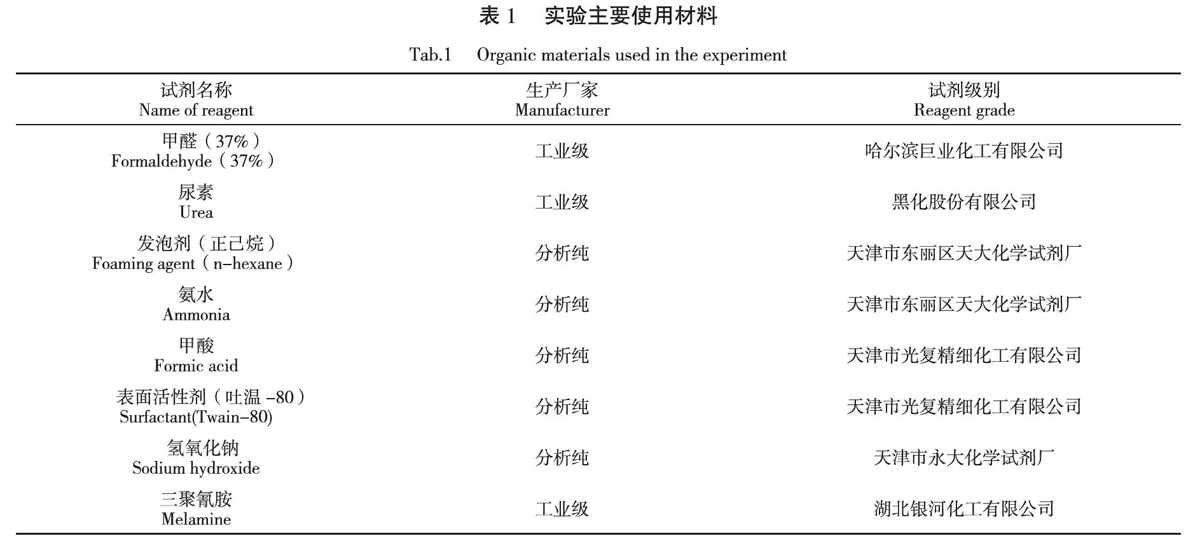

实验中所使用的主要实验材料见表1。

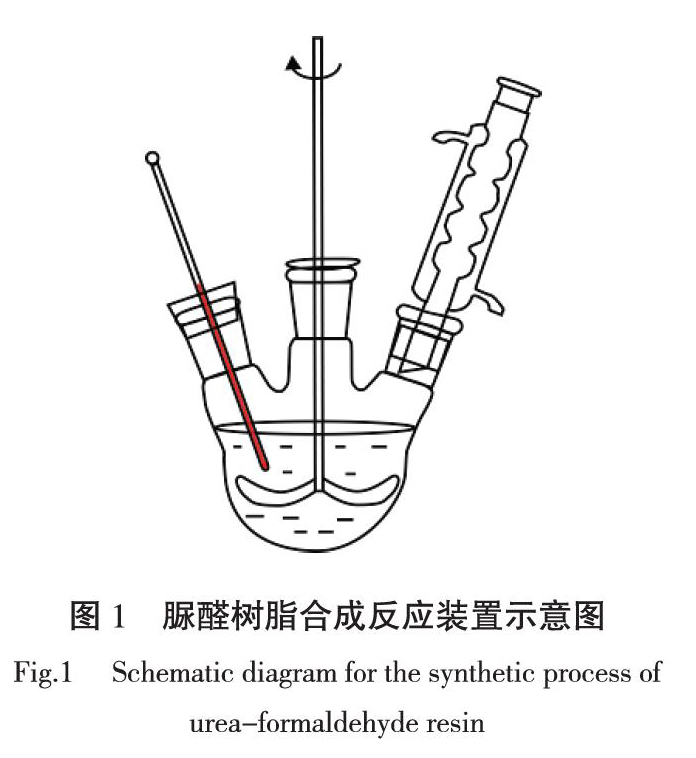

1.2 脲醛树脂及脲醛树脂泡沫材料的制备方法

采用传统的“碱-酸-碱”法制备实验用脲醛树脂及其改性树脂。其反应装置如图1所示。首先,将甲醛水溶液加入反应釜中并调节溶液的pH值,加入第一批尿素和一定质量的三聚氰胺后开始加热,待升温至80 ℃时保温30 min。保温阶段结束后,将反应液的pH值至弱酸性,反应至一定粘度;调节反应液的pH值,并加入第二批尿素,在75 ~ 78 ℃条件下保温30 min。保温结束后,调节反应液的pH值至中性,并加入第三批尿素,在80 ℃条件下反应10 min;最后降温至40 ℃以下,调节反应液的pH值至弱碱性,出料得到UF。其中,三聚氰胺的加入量占总尿素质量的百分比分别为1%、2%、3%、4%、5%,序号命名按照顺序。

将UF、发泡剂和表面活性剂放入玻璃烧杯,并用高速搅拌器搅拌均匀,制得泡沫乳状液;将制得的泡沫乳状液倒入经过预热的玻璃模具中,并将玻璃模具置于78 ~ 82 ℃的烘箱中进行发泡,待发泡结束后,脱模取出,即得UFF。

1.3 性能表征方法

1.3.1 发泡倍率测试

记录泡沫乳状液倒入模具中后的高度,采用泡沫材料的高度与乳状液的高度的比值作为材料的发泡倍率,计算公式:

发泡比 = H1 / H2 。? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (1)

式中:H1为泡沫体的高度;H2为发泡液的高度。

1.3.2 表观密度测试

表观密度的测试方法按照国标GB/T 6343-2009中的试验方法进行。制备样品时,切去泡沫材料的表层,然后将泡沫材料切成50 mm×50 mm×50 mm的试样,至少5个。用千分尺精确测量其高、长、宽方向的尺寸。其中,高度方向为泡沫材料的生长方向。用分析天平测量试样的质量,按公式(2)计算表观密度。

ρ = m / V×106? 。? ? ? ? ? ? ? ? ? (2)

式中:ρ为样品的表观密度;m为样品的质量;V为样品的体积。

1.3.3 压缩强度测试

压缩强度的测试方法按照国标GB/T 8813-2008中的试验方法进行。实验过程中,采用CMT-5504型万能力学试验机测试样品的压缩强度。制备样品时,切去泡沫材料的表层,然后将泡沫材料切成50 mm×50 mm×50 mm的试样,至少5个。泡沫压缩实验测试时,沿泡沫生长(高度)方向进行压缩,记录样品被压缩原始高度的10%时的最大力,以此计算压缩强度。

1.3.4 粉化率测试

粉化率的测试方法参考GB/T 12812-2006中的实验方法进行。首先,称量试样的重量m1,将试样放在320目的砂纸上,在泡沫上放置一个100 g的砝码,用水平恒力来回拉动泡沫30次后,再次称量试样的重量m2;粉化率按照公式(3)计算。

mt =? (m1- m2 ) 。? ? ? ? ? ? ? ? ? (3)

式中:mt为质量损失百分比,粉化率;m1为测试前重量;m2为测试后重量。

1.3.5 泡孔微观形态的表征及泡孔尺寸的计算

采用扫描电子显微镜(SEM)对泡孔微观结构形态观察并拍照,拍照方向的选取标准为:沿泡孔生长方向为径向,垂直于径向为横向。将拍到的照片用Image Pro软件测量,并计算其平均泡孔直径(Xc)和尺寸大小分布[14]。

1.3.6 导热系数测试

采用TC-2/A型导热系数测定仪测定样品的导热系数。测试的样品为直径125 mm、厚15 mm的圆盘。

1.3.7 极限氧指数测试(LOI)

LOI的测试方法按照国标GB/T 2406-93中规定的方法进行测试,所采用的仪器型号为JF-3型氧指数测定仪。将试样切成长为80~120 mm、宽和厚均为10 mm的长方体。采用顶面点燃法,对试样的顶面施加火焰30 s,每隔5 s移开一次,观察并记录试样被点燃后持续燃烧的时间和燃烧长度,当燃烧时间大于180 s或燃烧长度大于50 mm时记为可燃,否则记为不燃。

1.3.8 热重-红外(TG-FTIR)联用测试

采用珀金埃尔默公司的同步热分析仪(STA600型)-傅里叶红外光谱仪(Mid-IR型)对样品的热降解特性进行分析。测试前,将样品在120 ℃条件下充分干燥,之后研磨成粉末。测试样品在氮气气氛下的热分解特性,测试时,将样品从室温加热到700 ℃,升温速率为10 ℃/min;红外扫描分辨率为2 cm-1,波数范围为4 000 ~ 400 cm-1。

2 结果与讨论

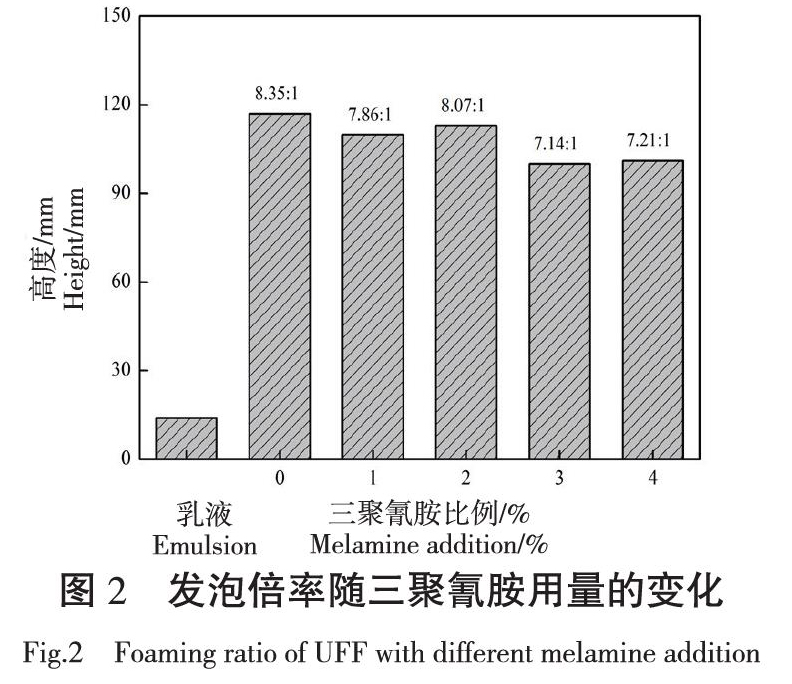

2.1 MUFF的发泡倍率

图2为MUFF的发泡倍率随三聚氰胺添加量增加时的变化。从图2中可以看出,随着三聚氰胺用量的增多,固化反应速度相比于泡沫体积增长的速度变快,MUFF的发泡倍率呈现出减小的趋势。这是由于三聚氰胺含有三个活泼的氨基,将三聚氰胺引入UF树脂的分子链中后,增加了可参与固化反应的活性基团含量,因而加快了树脂的固化反应速度[12]。在泡沫材料成型的过程中,泡沫体积的增长与基体树脂的固化反应同时进行,固化反应速度加快,必然导致最终泡沫材料体积的减小,即发泡倍率的降低。

2.2 MUFF的表观密度和压缩强度

图3为MUFF的表观密度与压缩强度随三聚氰胺添加量变化而变化的曲线。从图3中可以看出,随着三聚氰胺用量的增加,MUFF的表观密度没有很大的变化,其值在0.073 g/cm3上下浮动,这是因为三聚氰胺加入,加快了脲醛树脂发泡体系粘度增加速度过快,固化速度过快,降低了发泡比,但由于加入的三聚氰胺官能團分子量大,从而表观密度变化较小;而压缩强度却随着三聚氰胺用量的增加而增加,并且当三聚氰胺用量从0%增加到4%时,材料的压缩强度从139 KPa增加到了270 KPa,增加了约94%。在泡沫材料承受载荷的初期,泡孔壁受到剪切力并产生泡孔壁的屈曲和坍塌现象,泡孔壁的抗剪切能力是材料压缩强度产生的主要因素。由于三聚氰胺的芳环上具有六个活泼氢,其在合成过程中均能够与甲醛发生反应,生成羟甲基三聚氰胺,这就能使树脂固化过程中形成更多的体型结构,增加分子交联密度,加深固化程度,从而提高了基体树脂本身的强度,因而压缩强度得到了有效的提? ? ?高[12]。

2.3 MUFF的泡孔形态

[3]安诗卉. 脲醛发泡体的增强与增韧研究[D].哈尔滨:哈尔滨工业大学, 2013.

AN S H. Research on strengthening and toughening modification of urea formaldehyde foam[D]. Harbin: Harbin Institute of Technology, 2013.

[4]李守海, 王春鵬, 夏建陵, 等.新型阻燃型MUF泡沫的制备及其力学性能数学模型的建立[D]. 化工新型材料, 2014, 42(2):142-144.

LI S H, Wang C P, Xia J L, et al. Preparation of novel flame-retardant MUF foam and mathematical model establishment of their mechanical properties[J]. New chemical materials, 2014, 42(2):142-144.

[5]郭晓娜. 脲醛与酚醛共混发泡体的制备与强韧化研究[D]. 哈尔滨:哈尔滨工业大学, 2014.

GUO X N. Research on strengthening and toughening and preparation of urea-formaldehyde and phenol-formaldehyde blend foam[D]. Harbin: Harbin Institute of Technology, 2014.?[6]娄春华,刘喜军, 张霄,等. 外墙用有机/无机复合阻燃保温材料的研制[J]. 新型建筑材料, 2014, 41(10):93-95.

LOU C H, LIU X J, ZHANG X, et al. Study on organic/inorganic flame retardance and thermal insulation composite using in outer walls[J]. New building materials, 2014,41 (10):93-95.

[7]郑圆. 现浇脲醛树脂外墙外保温体系构造及性能研究[D]. 哈尔滨:哈尔滨工业大学, 2014.

ZHENG Y. Study on structure and performance of cast-in-place urea

formaldehyde exterior wall external insulation systems[D]. Harbin: Harbin Institute of Technology, 2014.

[8]王艳艳. 钢连接件对脲醛树脂泡沫外墙外保温系统的影响研究[D]. 哈尔滨:哈尔滨工业大学, 2015.

WANG Y Y. Study on the effect of steel fitting son urea-formaldehyde resin form exterior wall external insulation system[D]. Harbin: Harbin Institute of Technology, 2015.

[9]沈运文, 张彦华, 朱丽滨, 等. 脲醛树脂泡沫保温材料的研究与发展[J]. 化工新型材料, 2016, 44(1):25-27.

SHEN Y W, ZHANG Y H, ZHU L B, et al. Advance in study and application of urea formaldehyde foam[J]. New Chemical Materials, 2016, 44(1):25-27.

[10]陈玲,尹子康,刘冰,等.一种脲醛树脂型木材阻燃剂的研究[J].林业机械与木工设备, 2017,45(2):40-43.

CHEN L, YIN Z K, LIU B, et al. Study on a kind of UF resinous type fire retardant[J]. Forestry Machinery & Woodworking Equipment,2017,45(2):40-43.

[11]WANG Y L, MEBEL A M, WU C J, et al. IR spectroscopy and theoretical vibrational calculation of the melamine molecule[J]. Journal of the Chemical Society, Faraday Transactions, 1997, 93(19):3445-3451.

[12]TOHMURA S, INOUE A, SAHARI S H. Influence of the melamine content in melamine-urea-formaldehyde resins on formaldehyde emission and cured resin structure[J]. Journal of Wood Science, 2001,47(6):451-457.

[13]BINDER W H, DUNKY M. Melamine-formaldehyde resins[M]. Encyclopedia of Polymer Science and Technology, Joh wiley&sons,Inc, 2004.

[14]LEWIS K M, KIJAK I, REUTER K. B, et al. An image analysis method for cell-size and cell-size distribution measurement in rigid foams[J]. Journal of Cellular Plastics, 1996, 32(3):235-259.

[15]谷沁洋. 非均質多孔泡沫材料导热性能的研究[D]. 重庆:重庆大学, 2013.

GU Q Y, Analysis of thermal conductive characteristics of non-homogeneity porous foam[D]. Chongqing: Chongqing University, 2013.

[16]PPROGELHOF R C, THRONE J L, RUETSCH R R. Methods for predicting the thermal conductivity of composite systems: a review[J]. Polymer Engineering & Science, 1976, 16(9):615-625.

[17]CHOY C L. Thermal conductivity of polymers[J]. Polymer, 1977, 18(10):984-1004.

[18]WANG D W, ZHANG X X, LUO S, et al. Preparation and property analysis of melamine formaldehyde foam[J]. Advances in Materials Physics and Chemistry, 2012, 2(4):63-67.

[19]DEVALLENCOURT C, SAITER J M, FAFET A, et al. Thermogravimetry/Fourier transform infrared coupling investigations to study the thermal stability of melamine formaldehyde resin[J]. Thermochimica Acta, 1995, 259(1):143-151.

[20]SCHABER P M, COLSON J, HIGGINS S, et al. Thermal decomposition (pyrolysis) of urea in an open reaction vessel[J]. Thermochimica Acta, 2004, 424(1):131-142.

[21]AHAMAD T, ALSHEHRI S. Thermal degradation and evolved gas analysis of thiourea-formaldehyde resin (TFR) during pyrolysis and combustion[J]. Journal of Thermal Analysis and Calorimetry, 2012, 109(2):1039-1047.