仿山羊蹄匣孔结构的减振单元设计及优化

田为军 王骥月 李明 丛茜

摘要: 针对机械领域和汽车行驶的振动问题,对具有优异减振特性的山羊蹄匣进行观测与分析,设计并优化一种仿山羊蹄匣的减振单元。应用体视显微镜和扫描电子显微镜,对山羊蹄匣切片孔结构进行观测,发现山羊蹄匣内分布有倾斜角为55°的斜孔。设计与制造仿生减振单元和浇铸模具,并搭建减振性能测试系统,采用试验优化设计方法,以固有频率和最大传递比为试验指标,对仿生减振单元与无孔对比样件的减振性能进行测试。结果表明:仿山羊蹄匣孔结构的减振单元与无孔样件相比,固有频率和振动传递比更小,减振频域更大,具有更好的减振效果,且压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,在激励电压为4 V时,振动传递比更小,减振效果最佳。

关键词: 减振; 仿生; 山羊; 试验优化; 回归分析

中图分类号: TB535; TB17 文献标志码:A文章编号1004-4523(2018)02-0352-06

DOI:10.16385/j.cnki.issn.1004-4523.2018.02.020

引言

为了减小机械振动中受迫振动和自激振动[1]对设备和样件产生的破坏作用,通常会实施减振措施,以提高机械设备运行的稳定性和可靠性;同时,减振措施能够有效降低振动噪声,改善工人的劳动环境[2]。另外,汽车在行驶过程中车身结构振动会引起自身结构的疲劳,而且更是车内低频结构辐射噪声源,其频率主要分布在20~80 Hz[3]。目前,减振主要采用减弱振源、吸振、隔振和阻尼减振等方法,隔振由于其经济、结构简单,成为减振的主要措施[4]。隔振的主要方法是在机械与支承结构之间设置减振器或者减振材料。国内外诸多学者在减振器的设计与改进方面进行了大量研究工作[5-6]。美国的Walsh [7]、日本的Nagaya[8]和澳大利亚的Hill [9]各自设计出一种变刚度减振器,通过不同的刚度调节方式实施减振。国内学者高强等[10]研制出新型变质量动力减振器,胡海岩等[11]提出一种刚度分段线性变化的动力减振器,均取得较好的减振效果。吕宏卿则以啄木鸟头和马腿为仿生原型,进行了仿生减振装置设计[12],提供了新的减振思路。隔振材料通常会选用合适的弹性材料及阻尼材料,如橡胶材料、聚合体、空气弹簧、钢丝绳和金属丝网等[13-16],进行能量的缓冲、吸收和消耗[17]。

山羊在崎岖路面及陡峭山坡上具有卓越的步行能力,能够适应各种复杂环境,其足部作为与地面接触的重要部位,会瞬时承受很大的外部激励[18],需要有效缓解外部激励载荷。山羊在岩石和崎岖地面跑跳过程中会产生较大冲击力,由此产生的冲击波将进入肢体,在运动剧烈的情况下可能导致肢体或身体损伤。作为与地面直接接触的山羊蹄,为了吸收冲击能量、减小冲击强度,足部首先进行关节部位的屈伸运动和软组织的变形,减小地面冲击力带来的振动影响。

受山羊生存环境及运动模式的启发,本文首先假设山羊蹄部具有特殊结构,针对这一假设进行观测验证,在成功提取山羊蹄匣切片孔结构后,进行仿生减振单元设计,并应用自主搭建的减振性能测试系统,对仿生减振单元和无孔对比样件进行减振性能测试,最后应用回归分析方法进行数据处理,优化出减振效果最优的仿生减振单元,为机械领域和汽车行驶的减振问题提供一种可用于减振器改进的仿生结构。

1山羊蹄匣孔结构观测及提取

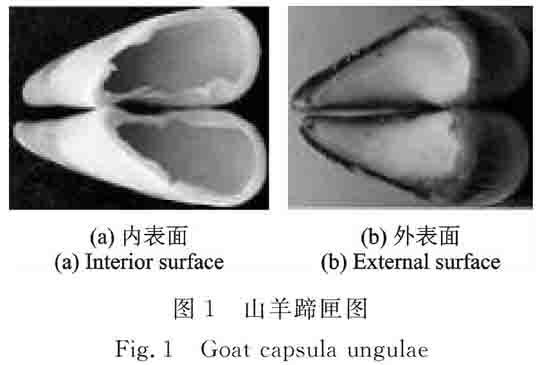

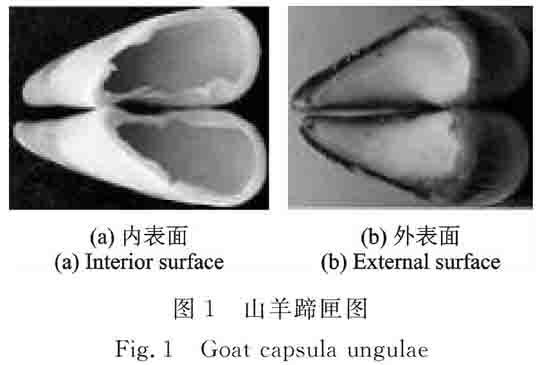

山羊蹄中央为骨骼,外围包络有蹄匣,真皮、趾枕和神经等位于骨骼与蹄匣之间。蹄匣为角质壳体,上端与皮肤相接,较为柔软,下端直接与地面接触,坚硬但有韧性。图1为山羊蹄匣内外表面实物图。

图1山羊蹄匣图

Fig.1Goat capsula ungulae

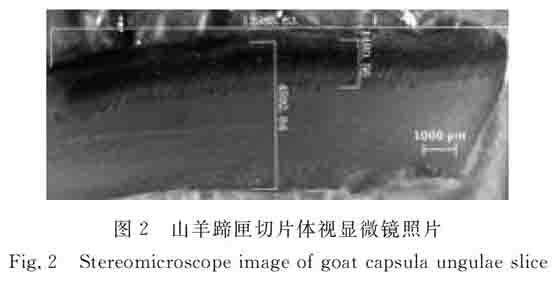

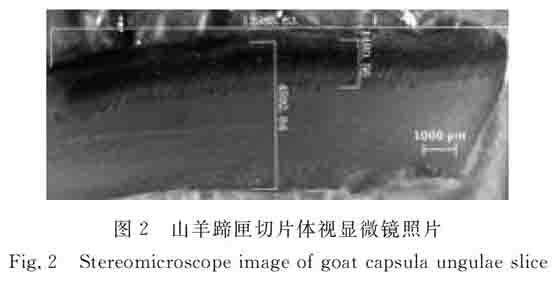

采用Stereo Discovery V12体视显微镜(德国,Carl Zeiss)和JSM-5500LV扫描电子显微镜(日本,JEOL),对山羊蹄匣着地部位进行切片观测,得到山羊蹄匣切片体视显微镜照片(如图2所示)和山羊蹄匣切片扫描电子显微镜照片(如图3所示)。

第2期田为军,等: 仿山羊蹄匣孔结构的减振单元设计及优化振 动 工 程 学 报第31卷将蹄匣包络骨骼一侧定义为内侧,接触地面一侧定义为外侧,由图2,3可知,蹄匣内侧存在孔状结构。山羊蹄匣切片长度约为14 mm,高度约为4.6 mm,带有孔状结构部分高度约为1.5 mm,孔状结构近似为圆柱形,轴向与软枕内侧存在一定倾斜角,孔分布较为均匀,孔径约为55~158 μm,孔间距约为141~297 μm,孔倾斜角约为55°。

图2山羊蹄匣切片体视显微镜照片

Fig.2Stereomicroscope image of goat capsula ungulae slice

圖3山羊蹄匣切片扫描电子显微镜照片

Fig.3SEM image of goat capsula ungulae slice

2仿生减振单元设计及制备

考虑到加工方法对结构设计的限制,在进行仿生减振单元设计时,对显微镜下观察到的山羊蹄匣局部孔状结构进行放大处理。应用建模软件SolidWorks绘制仿蹄匣孔结构减振单元,以下统称仿生减振单元,如图4所示。仿生减振单元长×宽×高设计尺寸为24 mm×24 mm×8 mm,均布9个圆柱孔,孔径为5 mm,孔距为8 mm。设计孔轴向与单元水平方向夹角即孔倾斜的角度z3分别为30°,45°和60°。

图4仿生减振单元三维设计图

Fig.43D design drawing of bionic vibration reduction structure

采用浇铸成型方法制备仿生减振单元。浇铸所用模具采用3D打印。模具绘制由CATIA软件完成,导出格式为STL。图5为仿生减振单元浇铸模具实物图。模具分为60°,45°,30°和无孔4组,每组由边框、模体和上盖3部分构成。4组模具除模体不同外,其余两部分完全相同。

图5仿生减振单元浇铸模具实物图

Fig.5Injection moulds of bionic vibration reduction structure

根据生物材料的黏弹性特征,选取RTV-2模具硅橡胶作为替代材料,制备仿生减振单元。配制过程中,硅胶与固化剂比例为50∶1,使其具有较快的固化速度和较好的弹性。仿生减振单元制备流程如下:1)将硅胶与固化剂按照比例混合并搅拌均匀;2)模具内层喷涂脱模剂,外层四周固定硬纸板;3)浇铸,厚度略高于模具;4)抽真空,5~10 min;5)模具加上盖,静置1 h以上;6)脱模,取出成型的仿生减振单元实体。

3仿生减振单元性能测试及优化

设计并搭建仿生减振单元性能测试系统,如图6所示。该系统由NI myDAQ、功率放大器、激振器、振动测试平台、采集器等硬件及DigivibeMX9和NI MAX软件构成。其中,振动测试平台自主设计搭建,如图7所示,其各部件的制造与浇铸模具相同。

图6仿生减振单元性能测试系统

Fig.6Performance test system of bionic vibration reduction structure

选取激振器激励电压z1、压力块(图7所示)的质量z2和孔倾斜的角度z3(图4所示)为试验因素,固有频率y1和最大传递比y2为试验指标,采用点频法进行振动性能测试,测试频率范围为5~100Hz,频率间隔为1 Hz。试验因素水平如表1所示。

图7振动测试平台

Fig.7Vibration test platform

表1试验因素水平

Tab.1Experimental factors and levels

水平因素z1 / Vz2 / gz3 / (°)124803023620453476060

选择L9(34)正交表进行试验方案设计,试验方案及试验结果如表2所示。由极差分析可知,影响固有频率的因素主次顺序为:角度、质量、激励电压;影响最大传递比的因素主次顺序为:激励电压、角度、质量。其中,激励电压对固有频率的影响与其他两项相比可以忽略不计,这同固有频率仅与系统的固有特性有关这一性质相符。

应用部分正交多项式回归设计方法,对表2中的试验结果进行回归分析,得到编码空间中固有频率、最大传递比与试验因素X的回归方程系数如表3和4所示。其中X1(z1),X2(z1),X1(z2),X2(z2),X1(z3),X2(z3)分别表示编码空间中z1的一次项和二次项,z2的一次项和二次项,z3的一次项和二次项。

表2试验结果

Tab.2Experimental results

试验号因素激励电压z1 / V质量z2 / g角度z3 / (°)固有频率

y1 / Hz最大传递比y21248030386.482262045428.33 3276060417.15 4348060516.68 5362030354.60 6376045386.41 7448045475.38 8462060445.25 9476030313.41 y11121136104S1=299.56S2=17.19y12124121127f=8f=8y13122110136SR1=5.33SR2=0.36y2121.96 18.54 14.49 fR1=5fR2=4y2217.69 18.19 20.13 F回1=91.66F回2=46.75y2314.05 16.98 19.08 b01=40.78b02=5.97R132632F0.01(3,5)=12.06F0.01(4,4)=15.98R27.91 1.56 5.63 βR1=1.78%βR2=2.09%

表3回歸系数计算结果——固有频率

Tab.3Regression coefficient calculation results——natural frequency

固有频率X1(z1)X2(z1)X1(z2)X2(z2)X1(z3)X2(z3)b0.17 -0.28 -4.33 0.22 5.33 -0.78 S0.17 1.39 112.67 0.89 170.67 10.89 F0.12 0.96 78.00 0.62 118.15 7.54 α--0.05-0.010.25

表4回归系数计算结果——最大传递比

Tab.4Regression coefficient calculation results——maximum vibration transmissibility

最大传递比X1(z1)X2(z1)X1(z2)X2(z2)X1(z3)X2(z3)b-1.32 0.03 -0.26 -0.05 0.77 -0.37 S10.44 0.02 0.41 0.04 3.51 2.48 F69.60 0.14 2.71 0.27 23.42 16.51 α0.05 -0.25 -0.05 0.10

进行编码空间回归方程检验[19]:F回1>F0.01(3,5), F回2>F0.01(4,4)因此,两回归方程置信度皆为99%。

利用剩余平方和SR的贡献率βR进行回归方程失拟检验:βR1<5%, βR2<5%因此,编码空间回归方程不失拟。最终,求得自然空间回归方程:y1=24.5-0.0309 z2+1.29 z3-0.0104 z32(1)

y2=-0.492-1.32z1-0.00186z2+

0.496z3-0.00495z32(2)方程(2)中z2的显著性水平为0.25,在一般工程技术中,可根据需求进行取舍。为便于分析试验结果,对方程(2)进行化简处理,得到方程(3)。应用Matlab软件绘制关于方程(1),(3)的三维曲面示意图,如图8所示,以便对回归方程进行更为直观的分析。y2=-0.492-1.32z1+0.496z3-0.00495z32(3) 由方程(1),(3)可知,固有频率与孔倾斜的角度z3、压力块的质量z2直接相关,最大传递比与孔倾斜的角度z3、激励电压z1直接相关,这与极差分析结果相一致。

圖8回归方程示意图

Fig.8Sketch map of regression equation

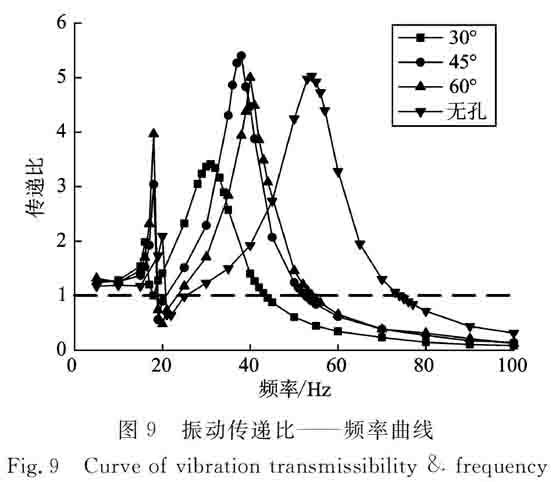

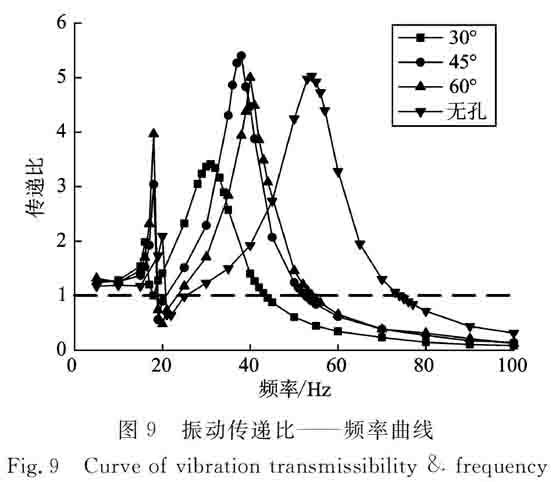

由极差分析可知,外部条件:压力块的质量为760 g、激励电压为4 V时,振动传递比最小,减振效果较好。因此探究该外部条件下振动传递比与孔倾斜的角度的关系。图9为不同倾角下仿生减振单元的振动传递比-频率曲线。由图9可知,随输入频率增加,振动传递比先后出现2个峰值,分析测试系统构造可知,第一个峰值由激振器共振引起,第二个峰值代表被测样件固有频率。由于本文将振动传递比定义为输出振动加速度与输入振动加速度的比值,因此当振动传递比大于1时并无减振效果,而当振动传递比小于1后,则传递比越小表明减振效果越好。

图9振动传递比——频率曲线

Fig.9Curve of vibration transmissibility & frequency

由图9可知,最大传递比出现的位置,对应着被测样件的固有频率,随着孔倾斜的角度减小,曲线最大值向左侧移动,表明固有频率减小,减振频域增大,减振特性更佳;在振动传递比小于1后,相同频率下,传递比值越小,其减振性能越好。减振效果最佳的仿生减振单元,需满足固有频率最小且振动传递比最小,而当两者皆不同时,应首先考虑固有频率的影响。

由图9可知,仿生减振单元与无孔样件相比较,其振动传递比更小,同时由于多孔结构降低了其刚度,使其固有频率变小,减振频域更大,说明仿生结构使设计的减振单元具备了预期的减振效果,且减振效果优劣排序为30°>45°>60°>无孔。

结合图8(a),(b)可知,在试验范围内,在孔倾斜的角度相同时,固有频率与压力块的质量成反比,最大传递比与激励电压成反比;压力块的质量相同时,固有频率与孔倾斜的角度成正比。压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,其在4 V的激励电压下,具有更小的振动传递比,取得了最佳的减振效果。

4结论

根据山羊蹄匣孔结构,设计并加工仿生减振单元,在激励电压为2~4 V,压力块的质量为480~760 g,孔倾斜的角度为30°~60°及无孔条件下进行减振性能测试,得出如下结论:

1) 仿生减振单元与无孔样件相比较,固有频率和振动传递比更小,减振频域更大,具备设计预期的减振效果;

2) 影响固有频率的因素主次顺序为:孔倾斜的角度、压力块的质量、激励电压;影响最大传递比的因素主次顺序为:激励电压、孔倾斜的角度、压力块质量;

3)孔倾斜的角度相同时,固有频率与压力块质量成反比,最大传递比与激励电压成反比;压力块的质量相同时,固有频率与孔倾斜角成正比;

4)压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,其在4 V的激励电压下,振动传递比更小,能够取得最佳的减振效果。

参考文献:

[1]王海珍, 李玉平. 机械加工中的振动分析及控制措施[J]. 机械制造与自动化, 2008, 37(6): 31—33.

WANG Haizhen, LI Yuping. Vibration analysis and control measures in machining[J].Machine Building & Automation, 2008, 37(6): 31—33.

[2]邓宏光, 孙大刚, 迟永滨,等. 工程机械振动与噪声的阻尼控制[J]. 建筑机械, 2001,(11):34—38.

DENG Hongguang, SUN Dagang, CHI Yongbin, et al. Damp control of vibration and noise for construction machinery[J]. Construction Machinery, 2001,(11): 34—38.

[3]凌霄鹏. 关于车身振动及激励源的分析[J]. 轻型汽车技术, 2009,(5):19—26.

LING Xiaopeng. Analysis on vibration and excitation source of vehicle body[J]. Light Vehicle, 2009,(5): 19—26.

[4]丁文镜. 减振理论[M]. 北京: 清华大学出版社, 2014.

DING Wenjing. Damping Theory[M]. Beijing: Tsinghua University Press, 2014.

[5]Ping Y. A review on protection technology development for equipments in vibration and impact environment[J]. International Journal of Materials & Product Technology, 2009, 33(4):349—360.

[6]Liu Y. Review of passive dynamic vibration absorbers[J]. Journal of Mechanical Engineering, 2007, 43(3): 14—21.

[7]Walsh P L, Lamancusa J S. A variable stiffness vibration absorber for minimization of transient vibrations[J]. Journal of Sound & Vibration, 1992, 158(2):195—211.

[8]Nagaya K, Kurusu A, Ikai S, et al. Vibration control of a structure by using a tunable absorber and an optimal vibration absorber under auto-tuning control[J]. Journal of Sound & Vibration, 1999, 228(4): 773—792.

[9]Hill S G, Snyder S D. Design of an adaptive vibration absorber to reduce electrical transformer structural vibration[J]. Journal of Vibration & Acoustics, 2002, 124(4): 606—611.

[10]高强, 房祥波, 赵艳青, 等. 变质量动力吸振器及其减振性能[J]. 长安大学学报(自然科学版),2013, 33(5):109—112.

GAO Qiang, FANG Xiangbo, ZHAO Yanqing, et al. Varibal mass dynamic vibration absorber and its performance of vibration reduction[J]. Journal of Chang′an University (Natural Science Edition), 2013, 33(5): 109—112.

[11]胡海岩,金栋平.基于分段线性吸振器的振动半主动控制[J].振动工程学报,1997,10(2): 125—131.

HU Haiyan, JIN Dongping. A semi-active vibration control strategy based on piecewise-linear vibration absorbers[J]. Journal of Vibration Engineering,1997,10(2): 125—131.

[12]吕宏卿. 生物组织协同减振机理及仿生减振装置设计方法研究[D].济南:山东大学, 2014.

LV Hongqing. Research on the synergetic damping mechanism of the biological structures and design method of the bionic vibration damping devices[D]. Jinan: Shandong University,2014.

[13]韩德宝, 宋希庚, 薛冬新. 橡胶减振器非线性动态特性的试验研究[J]. 振动工程学报, 2008, 21(1):102—106.

HAN Debao, SONG Xigeng, XUE Dongxin. Experiment on nonlinear dynamic characteristics of rubber isolator[J]. Journal of Vibration Engineering, 2008, 21(1):102—106.

[14]貊泽强, 余锦, 聂树贞,等. 高精度激光加工设备隔振系统的设计[J]. 科学技术与工程, 2013, 13(21): 6082—6087.

MO Zeqiang, YU Jin, NIE Shuzhen, et al. Design of the isolation system of the high-precision laser processing equipment[J].Science Technology and Engineering, 2013, 13(21):6082—6087.

[15]蒋美华, 苏俊刚, 陈欣,等. 钢丝绳隔振器减振性能分析与试验验证[J]. 军事交通学院学报, 2013, 15(9):57—60.

JIANG Meihua, SU Jungang, CHEN Xin, et al. Vibration-absorbed characteristics analysis and testing verification of wire rope isolators[J]. Journal of Military Transportation University, 2013, 15(9):57—60.

[16]邹广平, 刘泽, 唱忠良,等. 金属丝网橡胶隔振器振动性能试验研究[J]. 兵器材料科学与工程, 2015, 38(5):4—8.

ZOU Guangping, LIU Ze, CHANG Zhongliang, et al. Vibration performance of metal-net rubber vibration isolator[J]. Ordnance Material Science and Engineering, 2015, 38(5):4—8.

[17]倫冠德. 车辆减振技术综述[J]. 拖拉机与农用运输车,2007, 34(4):3—4.

LUN Guande. Summary of vehicles shock absorption technology[J].Tractor & Farm Transporter,2007, 34(4):3—4.

[18]Duda G N, Eckert-Hübner K, Sokiranski R, et al. Analysis of inter-fragmentary movement as a function of musculoskeletal loading conditions in sheep[J]. Journal of Biomechanics, 1997, 31(3): 201—210.

[19]任露泉. 回歸设计及其优化[M]. 北京:科学出版社,2009:83—85.

REN Luquan. Regression Design and Optimization[M]. Beijing: Science Press, 2009:83—85.

Design and optimization of vibration reduction structure

imitating pore structure in goat capsula ungulaeTIAN Wei-jun1,2, WANG Ji-yue1, LI Ming1, CONG Qian1,2(1. Key Laboratory of Bionic Engineering (Ministry of Education, China), Jilin University, Changchun 130022, China;

2. State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022, China)

Abstract: Aiming at solving the vibration problem in the field of machinery and automobile, the goat capsula ungulae with excellent damping properties is observed and analyzed, and a bionic vibration reduction structure is designed and optimized by imitating the pore structure in the goat capsula ungulae. By using the stereomicroscope and scanning electron microscope (SEM) to observe the structure of goat capsula ungulae, inclined holes with inclined angle 55° inside the goat capsula ungulae are found. The bionic vibration reduction structure and injection moulds are designed and manufactured and a performance test system for vibration reduction is built. By adopting the experimental optimization design method, both the bionic vibration reduction structure and no pore comparative structure are tested on the vibration reduction performance, with natural frequency and the maximum vibration transmissibility as test indexes. The results show that compared with the no pore comparative structure, the bionic vibration reduction structure has smaller natural frequency and vibration transmissibility, bigger vibration reduction frequency domain and better effect of vibration reduction. When quality of pressure block is 760 g and pore inclined angle is 30°, bionic vibration reduction structure has the minimum natural frequency. At the same time, if the excitation voltage is 4 V, vibration transmissibility is smaller, and the vibration reduction effect is the best.

Key words: vibration reduction; bionic; goat; experiment optimization; regression analysis

摘要: 针对机械领域和汽车行驶的振动问题,对具有优异减振特性的山羊蹄匣进行观测与分析,设计并优化一种仿山羊蹄匣的减振单元。应用体视显微镜和扫描电子显微镜,对山羊蹄匣切片孔结构进行观测,发现山羊蹄匣内分布有倾斜角为55°的斜孔。设计与制造仿生减振单元和浇铸模具,并搭建减振性能测试系统,采用试验优化设计方法,以固有频率和最大传递比为试验指标,对仿生减振单元与无孔对比样件的减振性能进行测试。结果表明:仿山羊蹄匣孔结构的减振单元与无孔样件相比,固有频率和振动传递比更小,减振频域更大,具有更好的减振效果,且压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,在激励电压为4 V时,振动传递比更小,减振效果最佳。

关键词: 减振; 仿生; 山羊; 试验优化; 回归分析

中图分类号: TB535; TB17 文献标志码:A文章编号1004-4523(2018)02-0352-06

DOI:10.16385/j.cnki.issn.1004-4523.2018.02.020

引言

为了减小机械振动中受迫振动和自激振动[1]对设备和样件产生的破坏作用,通常会实施减振措施,以提高机械设备运行的稳定性和可靠性;同时,减振措施能够有效降低振动噪声,改善工人的劳动环境[2]。另外,汽车在行驶过程中车身结构振动会引起自身结构的疲劳,而且更是车内低频结构辐射噪声源,其频率主要分布在20~80 Hz[3]。目前,减振主要采用减弱振源、吸振、隔振和阻尼减振等方法,隔振由于其经济、结构简单,成为减振的主要措施[4]。隔振的主要方法是在机械与支承结构之间设置减振器或者减振材料。国内外诸多学者在减振器的设计与改进方面进行了大量研究工作[5-6]。美国的Walsh [7]、日本的Nagaya[8]和澳大利亚的Hill [9]各自设计出一种变刚度减振器,通过不同的刚度调节方式实施减振。国内学者高强等[10]研制出新型变质量动力减振器,胡海岩等[11]提出一种刚度分段线性变化的动力减振器,均取得较好的减振效果。吕宏卿则以啄木鸟头和马腿为仿生原型,进行了仿生减振装置设计[12],提供了新的减振思路。隔振材料通常会选用合适的弹性材料及阻尼材料,如橡胶材料、聚合体、空气弹簧、钢丝绳和金属丝网等[13-16],进行能量的缓冲、吸收和消耗[17]。

山羊在崎岖路面及陡峭山坡上具有卓越的步行能力,能够适应各种复杂环境,其足部作为与地面接触的重要部位,会瞬时承受很大的外部激励[18],需要有效缓解外部激励载荷。山羊在岩石和崎岖地面跑跳过程中会产生较大冲击力,由此产生的冲击波将进入肢体,在运动剧烈的情况下可能导致肢体或身体损伤。作为与地面直接接触的山羊蹄,为了吸收冲击能量、减小冲击强度,足部首先进行关节部位的屈伸运动和软组织的变形,减小地面冲击力带来的振动影响。

受山羊生存环境及运动模式的启发,本文首先假设山羊蹄部具有特殊结构,针对这一假设进行观测验证,在成功提取山羊蹄匣切片孔结构后,进行仿生减振单元设计,并应用自主搭建的减振性能测试系统,对仿生减振单元和无孔对比样件进行减振性能测试,最后应用回归分析方法进行数据处理,优化出减振效果最优的仿生减振单元,为机械领域和汽车行驶的减振问题提供一种可用于减振器改进的仿生结构。

1山羊蹄匣孔结构观测及提取

山羊蹄中央为骨骼,外围包络有蹄匣,真皮、趾枕和神经等位于骨骼与蹄匣之间。蹄匣为角质壳体,上端与皮肤相接,较为柔软,下端直接与地面接触,坚硬但有韧性。图1为山羊蹄匣内外表面实物图。

图1山羊蹄匣图

Fig.1Goat capsula ungulae

采用Stereo Discovery V12体视显微镜(德国,Carl Zeiss)和JSM-5500LV扫描电子显微镜(日本,JEOL),对山羊蹄匣着地部位进行切片观测,得到山羊蹄匣切片体视显微镜照片(如图2所示)和山羊蹄匣切片扫描电子显微镜照片(如图3所示)。

第2期田为军,等: 仿山羊蹄匣孔结构的减振单元设计及优化振 动 工 程 学 报第31卷将蹄匣包络骨骼一侧定义为内侧,接触地面一侧定义为外侧,由图2,3可知,蹄匣内侧存在孔状结构。山羊蹄匣切片长度约为14 mm,高度约为4.6 mm,带有孔状结构部分高度约为1.5 mm,孔状结构近似为圆柱形,轴向与软枕内侧存在一定倾斜角,孔分布较为均匀,孔径约为55~158 μm,孔间距约为141~297 μm,孔倾斜角约为55°。

图2山羊蹄匣切片体视显微镜照片

Fig.2Stereomicroscope image of goat capsula ungulae slice

圖3山羊蹄匣切片扫描电子显微镜照片

Fig.3SEM image of goat capsula ungulae slice

2仿生减振单元设计及制备

考虑到加工方法对结构设计的限制,在进行仿生减振单元设计时,对显微镜下观察到的山羊蹄匣局部孔状结构进行放大处理。应用建模软件SolidWorks绘制仿蹄匣孔结构减振单元,以下统称仿生减振单元,如图4所示。仿生减振单元长×宽×高设计尺寸为24 mm×24 mm×8 mm,均布9个圆柱孔,孔径为5 mm,孔距为8 mm。设计孔轴向与单元水平方向夹角即孔倾斜的角度z3分别为30°,45°和60°。

图4仿生减振单元三维设计图

Fig.43D design drawing of bionic vibration reduction structure

采用浇铸成型方法制备仿生减振单元。浇铸所用模具采用3D打印。模具绘制由CATIA软件完成,导出格式为STL。图5为仿生减振单元浇铸模具实物图。模具分为60°,45°,30°和无孔4组,每组由边框、模体和上盖3部分构成。4组模具除模体不同外,其余两部分完全相同。

图5仿生减振单元浇铸模具实物图

Fig.5Injection moulds of bionic vibration reduction structure

根据生物材料的黏弹性特征,选取RTV-2模具硅橡胶作为替代材料,制备仿生减振单元。配制过程中,硅胶与固化剂比例为50∶1,使其具有较快的固化速度和较好的弹性。仿生减振单元制备流程如下:1)将硅胶与固化剂按照比例混合并搅拌均匀;2)模具内层喷涂脱模剂,外层四周固定硬纸板;3)浇铸,厚度略高于模具;4)抽真空,5~10 min;5)模具加上盖,静置1 h以上;6)脱模,取出成型的仿生减振单元实体。

3仿生减振单元性能测试及优化

设计并搭建仿生减振单元性能测试系统,如图6所示。该系统由NI myDAQ、功率放大器、激振器、振动测试平台、采集器等硬件及DigivibeMX9和NI MAX软件构成。其中,振动测试平台自主设计搭建,如图7所示,其各部件的制造与浇铸模具相同。

图6仿生减振单元性能测试系统

Fig.6Performance test system of bionic vibration reduction structure

选取激振器激励电压z1、压力块(图7所示)的质量z2和孔倾斜的角度z3(图4所示)为试验因素,固有频率y1和最大传递比y2为试验指标,采用点频法进行振动性能测试,测试频率范围为5~100Hz,频率间隔为1 Hz。试验因素水平如表1所示。

图7振动测试平台

Fig.7Vibration test platform

表1试验因素水平

Tab.1Experimental factors and levels

水平因素z1 / Vz2 / gz3 / (°)124803023620453476060

选择L9(34)正交表进行试验方案设计,试验方案及试验结果如表2所示。由极差分析可知,影响固有频率的因素主次顺序为:角度、质量、激励电压;影响最大传递比的因素主次顺序为:激励电压、角度、质量。其中,激励电压对固有频率的影响与其他两项相比可以忽略不计,这同固有频率仅与系统的固有特性有关这一性质相符。

应用部分正交多项式回归设计方法,对表2中的试验结果进行回归分析,得到编码空间中固有频率、最大传递比与试验因素X的回归方程系数如表3和4所示。其中X1(z1),X2(z1),X1(z2),X2(z2),X1(z3),X2(z3)分别表示编码空间中z1的一次项和二次项,z2的一次项和二次项,z3的一次项和二次项。

表2试验结果

Tab.2Experimental results

试验号因素激励电压z1 / V质量z2 / g角度z3 / (°)固有频率

y1 / Hz最大传递比y21248030386.482262045428.33 3276060417.15 4348060516.68 5362030354.60 6376045386.41 7448045475.38 8462060445.25 9476030313.41 y11121136104S1=299.56S2=17.19y12124121127f=8f=8y13122110136SR1=5.33SR2=0.36y2121.96 18.54 14.49 fR1=5fR2=4y2217.69 18.19 20.13 F回1=91.66F回2=46.75y2314.05 16.98 19.08 b01=40.78b02=5.97R132632F0.01(3,5)=12.06F0.01(4,4)=15.98R27.91 1.56 5.63 βR1=1.78%βR2=2.09%

表3回歸系数计算结果——固有频率

Tab.3Regression coefficient calculation results——natural frequency

固有频率X1(z1)X2(z1)X1(z2)X2(z2)X1(z3)X2(z3)b0.17 -0.28 -4.33 0.22 5.33 -0.78 S0.17 1.39 112.67 0.89 170.67 10.89 F0.12 0.96 78.00 0.62 118.15 7.54 α--0.05-0.010.25

表4回归系数计算结果——最大传递比

Tab.4Regression coefficient calculation results——maximum vibration transmissibility

最大传递比X1(z1)X2(z1)X1(z2)X2(z2)X1(z3)X2(z3)b-1.32 0.03 -0.26 -0.05 0.77 -0.37 S10.44 0.02 0.41 0.04 3.51 2.48 F69.60 0.14 2.71 0.27 23.42 16.51 α0.05 -0.25 -0.05 0.10

进行编码空间回归方程检验[19]:F回1>F0.01(3,5), F回2>F0.01(4,4)因此,两回归方程置信度皆为99%。

利用剩余平方和SR的贡献率βR进行回归方程失拟检验:βR1<5%, βR2<5%因此,编码空间回归方程不失拟。最终,求得自然空间回归方程:y1=24.5-0.0309 z2+1.29 z3-0.0104 z32(1)

y2=-0.492-1.32z1-0.00186z2+

0.496z3-0.00495z32(2)方程(2)中z2的显著性水平为0.25,在一般工程技术中,可根据需求进行取舍。为便于分析试验结果,对方程(2)进行化简处理,得到方程(3)。应用Matlab软件绘制关于方程(1),(3)的三维曲面示意图,如图8所示,以便对回归方程进行更为直观的分析。y2=-0.492-1.32z1+0.496z3-0.00495z32(3) 由方程(1),(3)可知,固有频率与孔倾斜的角度z3、压力块的质量z2直接相关,最大传递比与孔倾斜的角度z3、激励电压z1直接相关,这与极差分析结果相一致。

圖8回归方程示意图

Fig.8Sketch map of regression equation

由极差分析可知,外部条件:压力块的质量为760 g、激励电压为4 V时,振动传递比最小,减振效果较好。因此探究该外部条件下振动传递比与孔倾斜的角度的关系。图9为不同倾角下仿生减振单元的振动传递比-频率曲线。由图9可知,随输入频率增加,振动传递比先后出现2个峰值,分析测试系统构造可知,第一个峰值由激振器共振引起,第二个峰值代表被测样件固有频率。由于本文将振动传递比定义为输出振动加速度与输入振动加速度的比值,因此当振动传递比大于1时并无减振效果,而当振动传递比小于1后,则传递比越小表明减振效果越好。

图9振动传递比——频率曲线

Fig.9Curve of vibration transmissibility & frequency

由图9可知,最大传递比出现的位置,对应着被测样件的固有频率,随着孔倾斜的角度减小,曲线最大值向左侧移动,表明固有频率减小,减振频域增大,减振特性更佳;在振动传递比小于1后,相同频率下,传递比值越小,其减振性能越好。减振效果最佳的仿生减振单元,需满足固有频率最小且振动传递比最小,而当两者皆不同时,应首先考虑固有频率的影响。

由图9可知,仿生减振单元与无孔样件相比较,其振动传递比更小,同时由于多孔结构降低了其刚度,使其固有频率变小,减振频域更大,说明仿生结构使设计的减振单元具备了预期的减振效果,且减振效果优劣排序为30°>45°>60°>无孔。

结合图8(a),(b)可知,在试验范围内,在孔倾斜的角度相同时,固有频率与压力块的质量成反比,最大传递比与激励电压成反比;压力块的质量相同时,固有频率与孔倾斜的角度成正比。压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,其在4 V的激励电压下,具有更小的振动传递比,取得了最佳的减振效果。

4结论

根据山羊蹄匣孔结构,设计并加工仿生减振单元,在激励电压为2~4 V,压力块的质量为480~760 g,孔倾斜的角度为30°~60°及无孔条件下进行减振性能测试,得出如下结论:

1) 仿生减振单元与无孔样件相比较,固有频率和振动传递比更小,减振频域更大,具备设计预期的减振效果;

2) 影响固有频率的因素主次顺序为:孔倾斜的角度、压力块的质量、激励电压;影响最大传递比的因素主次顺序为:激励电压、孔倾斜的角度、压力块质量;

3)孔倾斜的角度相同时,固有频率与压力块质量成反比,最大传递比与激励电压成反比;压力块的质量相同时,固有频率与孔倾斜角成正比;

4)压力块的质量为760 g、孔倾斜的角度为30°时,仿生减振单元固有频率最小,其在4 V的激励电压下,振动传递比更小,能够取得最佳的减振效果。

参考文献:

[1]王海珍, 李玉平. 机械加工中的振动分析及控制措施[J]. 机械制造与自动化, 2008, 37(6): 31—33.

WANG Haizhen, LI Yuping. Vibration analysis and control measures in machining[J].Machine Building & Automation, 2008, 37(6): 31—33.

[2]邓宏光, 孙大刚, 迟永滨,等. 工程机械振动与噪声的阻尼控制[J]. 建筑机械, 2001,(11):34—38.

DENG Hongguang, SUN Dagang, CHI Yongbin, et al. Damp control of vibration and noise for construction machinery[J]. Construction Machinery, 2001,(11): 34—38.

[3]凌霄鹏. 关于车身振动及激励源的分析[J]. 轻型汽车技术, 2009,(5):19—26.

LING Xiaopeng. Analysis on vibration and excitation source of vehicle body[J]. Light Vehicle, 2009,(5): 19—26.

[4]丁文镜. 减振理论[M]. 北京: 清华大学出版社, 2014.

DING Wenjing. Damping Theory[M]. Beijing: Tsinghua University Press, 2014.

[5]Ping Y. A review on protection technology development for equipments in vibration and impact environment[J]. International Journal of Materials & Product Technology, 2009, 33(4):349—360.

[6]Liu Y. Review of passive dynamic vibration absorbers[J]. Journal of Mechanical Engineering, 2007, 43(3): 14—21.

[7]Walsh P L, Lamancusa J S. A variable stiffness vibration absorber for minimization of transient vibrations[J]. Journal of Sound & Vibration, 1992, 158(2):195—211.

[8]Nagaya K, Kurusu A, Ikai S, et al. Vibration control of a structure by using a tunable absorber and an optimal vibration absorber under auto-tuning control[J]. Journal of Sound & Vibration, 1999, 228(4): 773—792.

[9]Hill S G, Snyder S D. Design of an adaptive vibration absorber to reduce electrical transformer structural vibration[J]. Journal of Vibration & Acoustics, 2002, 124(4): 606—611.

[10]高强, 房祥波, 赵艳青, 等. 变质量动力吸振器及其减振性能[J]. 长安大学学报(自然科学版),2013, 33(5):109—112.

GAO Qiang, FANG Xiangbo, ZHAO Yanqing, et al. Varibal mass dynamic vibration absorber and its performance of vibration reduction[J]. Journal of Chang′an University (Natural Science Edition), 2013, 33(5): 109—112.

[11]胡海岩,金栋平.基于分段线性吸振器的振动半主动控制[J].振动工程学报,1997,10(2): 125—131.

HU Haiyan, JIN Dongping. A semi-active vibration control strategy based on piecewise-linear vibration absorbers[J]. Journal of Vibration Engineering,1997,10(2): 125—131.

[12]吕宏卿. 生物组织协同减振机理及仿生减振装置设计方法研究[D].济南:山东大学, 2014.

LV Hongqing. Research on the synergetic damping mechanism of the biological structures and design method of the bionic vibration damping devices[D]. Jinan: Shandong University,2014.

[13]韩德宝, 宋希庚, 薛冬新. 橡胶减振器非线性动态特性的试验研究[J]. 振动工程学报, 2008, 21(1):102—106.

HAN Debao, SONG Xigeng, XUE Dongxin. Experiment on nonlinear dynamic characteristics of rubber isolator[J]. Journal of Vibration Engineering, 2008, 21(1):102—106.

[14]貊泽强, 余锦, 聂树贞,等. 高精度激光加工设备隔振系统的设计[J]. 科学技术与工程, 2013, 13(21): 6082—6087.

MO Zeqiang, YU Jin, NIE Shuzhen, et al. Design of the isolation system of the high-precision laser processing equipment[J].Science Technology and Engineering, 2013, 13(21):6082—6087.

[15]蒋美华, 苏俊刚, 陈欣,等. 钢丝绳隔振器减振性能分析与试验验证[J]. 军事交通学院学报, 2013, 15(9):57—60.

JIANG Meihua, SU Jungang, CHEN Xin, et al. Vibration-absorbed characteristics analysis and testing verification of wire rope isolators[J]. Journal of Military Transportation University, 2013, 15(9):57—60.

[16]邹广平, 刘泽, 唱忠良,等. 金属丝网橡胶隔振器振动性能试验研究[J]. 兵器材料科学与工程, 2015, 38(5):4—8.

ZOU Guangping, LIU Ze, CHANG Zhongliang, et al. Vibration performance of metal-net rubber vibration isolator[J]. Ordnance Material Science and Engineering, 2015, 38(5):4—8.

[17]倫冠德. 车辆减振技术综述[J]. 拖拉机与农用运输车,2007, 34(4):3—4.

LUN Guande. Summary of vehicles shock absorption technology[J].Tractor & Farm Transporter,2007, 34(4):3—4.

[18]Duda G N, Eckert-Hübner K, Sokiranski R, et al. Analysis of inter-fragmentary movement as a function of musculoskeletal loading conditions in sheep[J]. Journal of Biomechanics, 1997, 31(3): 201—210.

[19]任露泉. 回歸设计及其优化[M]. 北京:科学出版社,2009:83—85.

REN Luquan. Regression Design and Optimization[M]. Beijing: Science Press, 2009:83—85.

Design and optimization of vibration reduction structure

imitating pore structure in goat capsula ungulaeTIAN Wei-jun1,2, WANG Ji-yue1, LI Ming1, CONG Qian1,2(1. Key Laboratory of Bionic Engineering (Ministry of Education, China), Jilin University, Changchun 130022, China;

2. State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022, China)

Abstract: Aiming at solving the vibration problem in the field of machinery and automobile, the goat capsula ungulae with excellent damping properties is observed and analyzed, and a bionic vibration reduction structure is designed and optimized by imitating the pore structure in the goat capsula ungulae. By using the stereomicroscope and scanning electron microscope (SEM) to observe the structure of goat capsula ungulae, inclined holes with inclined angle 55° inside the goat capsula ungulae are found. The bionic vibration reduction structure and injection moulds are designed and manufactured and a performance test system for vibration reduction is built. By adopting the experimental optimization design method, both the bionic vibration reduction structure and no pore comparative structure are tested on the vibration reduction performance, with natural frequency and the maximum vibration transmissibility as test indexes. The results show that compared with the no pore comparative structure, the bionic vibration reduction structure has smaller natural frequency and vibration transmissibility, bigger vibration reduction frequency domain and better effect of vibration reduction. When quality of pressure block is 760 g and pore inclined angle is 30°, bionic vibration reduction structure has the minimum natural frequency. At the same time, if the excitation voltage is 4 V, vibration transmissibility is smaller, and the vibration reduction effect is the best.

Key words: vibration reduction; bionic; goat; experiment optimization; regression analysis