考虑振型修正的识别惯性参数的一种模态模型方法

张勇 侯之超

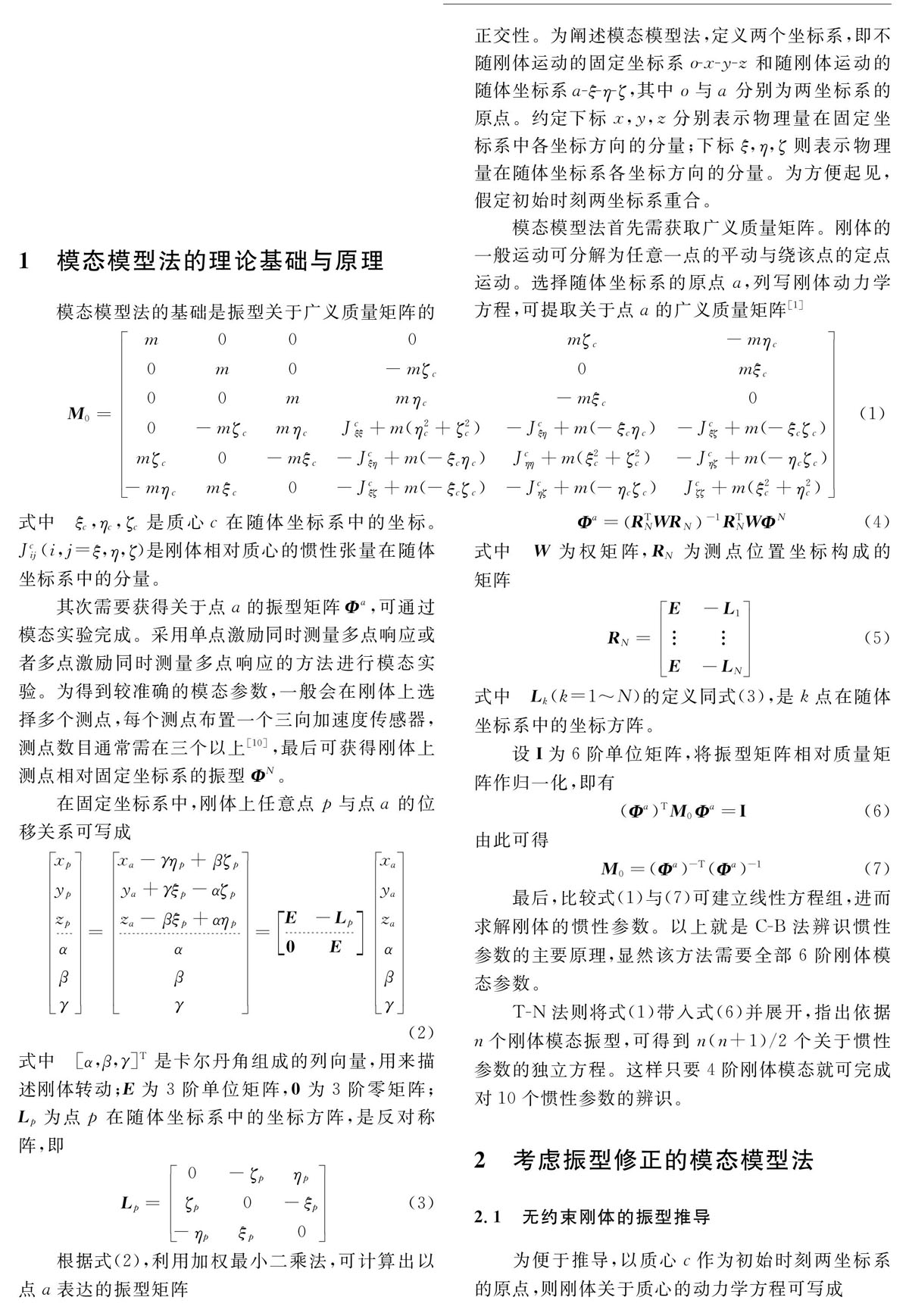

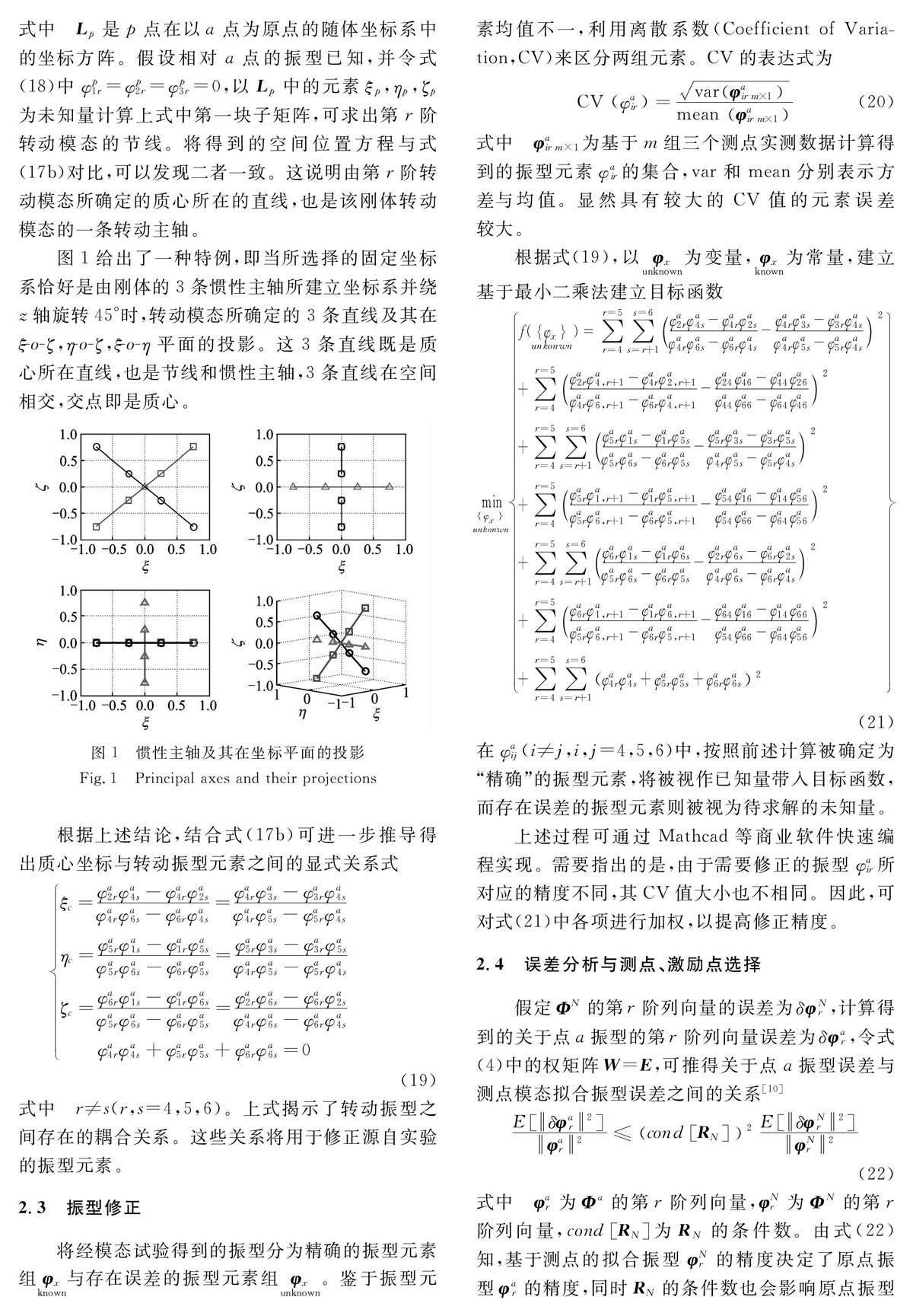

摘要: 刚体惯性参数直接影响系统的动力学行为,因而在系统动力学分析和振动控制等方面具有重要意义。从理想无约束刚体动力学出发,分析了6阶刚体模态振型元素的特点,基于模态模型方法推导出刚体惯性参数与刚体模态振型元素之间的显式关系,并应用空间几何投影关系进行了阐释。在此基础上,利用这组表达式对由模态实验测得的可能存在误差的刚体模态振型元素进行修正,以改进模态模型法识别惯性参数的精度。应用结果显示了方法的有效性与辨识精度。关键词: 参数辨识; 惯性参数; 模态分析

中图分类号: TH113.1文献标志码: A文章编号: 1004-4523(2016)03-0436-08

DOI:10.16385/j.cnki.issn.10044523.2016.03.009

引言

刚体惯性参数包括质量、质心位置以及惯性张量各元素在内的10个参数。Schedlinski等[1]总结了迄今发展的各种辨识方法,并依据各方法所采用动力学方程的不同而将其划分为静态法和动态法。其中,静态法通常只能得到质量和质心位置。Almeida等[23]将动态法分为时域法和频域法。以三线摆为代表的摆振法,是工程应用中常用而有效的一种时域方法。侯之超[4]等引入配重和坐标变换,提高了三线摆方法的辨识精度与效率。上官文斌[5]等将被测刚体通过万向节固定在扭摆上,使被测物体的质心落在扭摆轴线上,减轻了测量的劳动强度。不过,三线摆方法在辨识大型复杂结构时,需要多次调整姿态,劳动强度较大,对于易变形的结构也不适用。

频域法中剩余惯量法(Inertia Restraint Method,IRM)已商业化[6],其基本思想是将刚体用弹性元件支撑或悬吊以达到近似自由状态,应用实测得到的系统最高阶刚体模态与第一阶弹性体模态之间一段平直的频响函数来辨识惯性参数。该方法要求支撑件或悬挂件足够“软”,以保证质量线有足够的带宽。直接物理参数辨识法[7]直接从刚体频域运动方程出发,用实测频响函数直接估计系统的质量、支撑或悬吊件的刚度和阻尼。模态模型法由Conti和Bretl[8]提出(可简称CB法),其原理是应用振型关于质量矩阵的正交性。Toivola和Nuutila[9]通过分析正交方程的独立性,减少了辨识所需的模态个数,得到一种改进的模态模型法(可简称TN法)。

研究表明[9]当频率响应函数(Frequency Response Functions,FRFs)中的噪声均值为零且对称分布时,剩余惯量法与模态模型法都能成功辨识惯性参数。直接物理参数辨识法则只有在噪声水平较低时才能得到较为准确的结果。剩余惯量法则易受弹性模态影响:对于复杂结构件,或结构中存在较大阻尼时,往往不能得到“平直”的质量线,其辨识结果会因质量线频带选择不同而不同。传统的模态模型法至少需要得到4阶刚体模态才能进行参数辨识[2]。然而,对于某些大型复杂结构件,精确测量4阶以上的刚体模态参数往往较为困难。一般而言,对振型元素的识别精度往往不及对模态频率的识别精度。实测频率响应函数受激励点和响应点的位置、方向等影响较大,动态传感器的灵敏度漂移等也可能造成频率响应函数幅值的偏差增大。本文作者在试验中发现,平动振型的某些元素误差往往较大,直接将存在误差的振型元素应用于TN等法会降低惯性参数的辨识精度。

为了提高惯性参数的识别精度,本文尝试对存在误差的振型元素进行修正。首先推导了理想无约束刚体振型的解析表达式,由此确定了刚体惯性参数与刚体模态振型之间的显式关系。其次,当部分振型难以测定或者其中某些元素存在较大误差时,根据上述关系式确定振型或对测得的振型元素进行修正。最后将修正后的振型带入TN法以识别刚体惯性参数。

实物实验与仿真实验表明,与剩余惯量法及TN等法相比,本文提出的经过振型修正的模态模型方法具有更高的辨识精度。

4结论

本文证明了无约束刚体模态振型的具有某些特定的表达形式,获得了振型与惯性参数之间具体的关系,指出转动振型元素之间存在一定的约束关系。根据这一约束条件,利用转动振型之间的耦合关系对实测的振型进行修正,最终提高了惯性参数辨识的精度。最后通过仿真与实验,验证了本文所提出方法的正确性,与其他方法相比,且具有更高的参数辨识精度。

参考文献:

[1]Schedlinski C, Link M. A survey of current inertia parameter identification methods[J]. Mechanical Systems and Signal Processing, 2001, 15(1): 189—211.

[2]Almeida R, Urgueira A, Maia N. Further developments on the estimation of rigid body properties from experimental data[J]. Mechanical Systems and Signal Processing, 2010, 24(5): 1391—1408.

[3]Almeida R, Urgueira A, Maia N. Identification of rigid body properties from vibration measurements[J]. Journal of Sound and Vibration, 2007, 299(4): 884—899.

[4]Hou Z C, Lv Y N, Lao Y X, et al. A new trifilar pendulum approach to identify all inertia parameters of a rigid body or assembly[J]. Mechanism and Machine Theory, 2009, 44(6): 1270—1280.

[5]上官文斌, 贺良勇, 田子龙. 汽车动力总成质心与惯性参数测试实验台的开发[J]. 振动工程学报, 2010, 23(2): 119—125.

SHANGGUAN Wenbin, HE Liangyong, TIAN Zhilong. Development of an equipment for measuring the center of gravity and the moments of inertia of automotive powertrain[J]. Journal of Vibration Engineering, 2010, 23(2):119—125.

[6]Lau J, Deblauwe F. Advanced FRF based determination of structural inertia properties[R]. SAE Technical Paper, 2007012329.

[7]Okuma M, Shi Q, Oho T. Development of the experimental spatial matrix identification method (theory and basic verification with a frame structure)[J]. Journal of Sound and Vibration, 1999, 219(1): 5—22.

[8]Conti P, Bretl J. Mount stiffness and inertia properties from modal test data[J]. Journal of Vibration, Acoustics, Stress and Reliability in Design, 1989,111: 134—138.

[9]Toivola J, Nuutila O. Comparison three methods determining rigid body inertia properties[C]. Proceedings of the 11th International Modal Analysis Conference, Kissimmee, FL, 1997:1126—1132.

[10]Lee H, Lee Y, Park Y. Response and excitation points selection for accurate rigidbody inertia properties identification[J]. Mechanical Systems and Signal Processing, 1999, 13(4): 571—592.