船舶非标准舾装件参数化设计与数据库建设的研究

杨飞

在当今经济全球化、市场竞争日趋激烈的时代,产品的设计效率已经成为各企业在市场中取胜的关键因素。随着壳舾涂一体化的现代造船模式的深化,船舶舾装生产设计在船舶生产设计环节中成为越来越重要内容,其设计的好坏直接影响了整个设计的效率。

非标准舾装件设计现状

船舶舾装件大多数都已经标准化,一般的专业化船舶生产设计软件都已经建立了舾装标准件的通用数据库。但大量的非标准舾装件的设计在目前仍然靠设计人员手工用AutoCAD绘图的方式,效率不高。另外非标准舾装件由于其尺寸和形状往往根据周边结构和设备进行变化,还需要与船舶实际的布置相一致,往往要进行多次修改。一旦需要修改,便需要设计人员一个个零件地进行创建、复制或移动,具体操作过程重复单调,费时费力,使得设计过程繁琐冗长,这严重影响了产品的开发效率。

船舶非标准舾装件实现参数化设计的基础

通过对非标准舾装件特点的研究,我们可以发现非标准舾装件虽然种类较多,类型各异,但绝大多数的尺寸和结构形式则基本一致,不会有太大的变化,便于进行参数化设计。参数化设计还能够使设计人员在设计的同时实现参数化建立数据库,极大的方便后续设计工作。因此,对非标准舾装件采用参数化设计技术可缩短设计周期,提高设计效率,改善绘图质量。

在船舶非标准舾装件参数化设计中,首先必须建立参数化模型。参数化模型有多种,如几何参数模型、力学参数模型等等,本方案只建立了几何参数模型。在船舶非标准舾装件参数化设计中,同类零件往往只是尺寸不同而结构相同,映射到几何模型中,就是几何信息不同而拓扑信息相同。因此,参数化模型要体现属具的拓扑结构,从而保证设计过程中几何拓扑关系的一致。

在对舾装件的形状拓扑关系进行分析的基础上,在AutoCAD 中用VB语言建立了各零件的标准参数模块,然后通过修改参数,调用各模块完成尺寸修改,设计出各类不同零件,并将其插入到船舶图纸中,用程序实现自动生成布置图。

非标准舾装件参数化设计与数据库建设

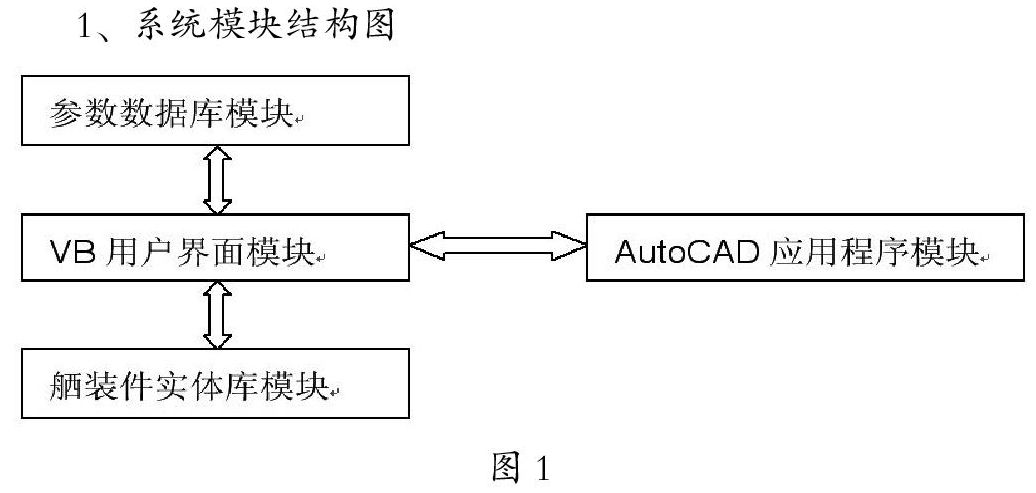

1、系统模块结构图

图1

本系统是在Visual Basic集成开发环境中,对AutoCAD进行二次开发,并结合Access数据库技术,从而建立的一个与AutoCAD系统集成的非标准舾装件参数化CAD设计程序。

根据本系统的体系结构图,按功能模块划分,本系统由四大部分构成:通过VB开发的用户界面模块;实现参数化的AutoCAD应用程序模块;利用VB建立的AutoCAD部件数据库模块;设计参数数据库模块。各模块相互关联,相互调用。系统模块结构图如图。各模块的基本功能如下:

参数数据库模块:数据库主要存放的是控制零件大小等几何设计参数值,以及零件名称、编号等非几何参数。其功能是管理汇总需要使用的的船舶非标准舾装件参数数据。

AutoCAD应用程序模块:该模块是参数化系统的图形显示模块,它直接反应参数化设计的结果。

VB用户界面模块:它是用户与参数化设计系统进行人机交互的窗口,由若干菜单和对话框组成,该模块利用VB语言强有力的开发能力以及数据库访问手段,把AutoCAD应用程序、参数数据库以及属具参数化模型库有机地结合起来,支持着程序的正常、稳定运行。

舾装件实体库模块:该模块功能是提供可以参数化驱动的船舶舾装件实体块模块。按照标准对各零件建立一系列的模型块,只要用户按照标准输入零件名称及其控制参数,就可以得到相应的零件实体模型。

本程序以基于尺寸的参数化设计为基础,总体开发思路如下:采用二维模型与程序控制相结合的方式,首先在AutoCAD中用交互方式创建二维原始模型,并建立一组能控制二维模型形状和几何关系的设计参数。然后在Access数据库中建立相应的数据表。最后用VB开发工具编写程序接口程序,并利用ADO数据库接口技术使该模型样板与其设计参数数据库相关联,同时利用VB设计友好的用户交互界面。参数化程序通过对模型的设计参数编程,来实现设计参数的读取以及二维模型的再生。

2、参数数据库表的创建

非标准化舾装件设计参数数据库是整个程序的重要基础之一,它存储着部件的各种参数,部件生成时的数据、调用部件图形库所需数据以及AutoCAD中驱动设计参数的尺寸都必须从该数据库中获得。

采用Access2003搭建整个部件参数数据库,包括其中各张表的建立、各张表属性的设定、各张表之间关系的设定。

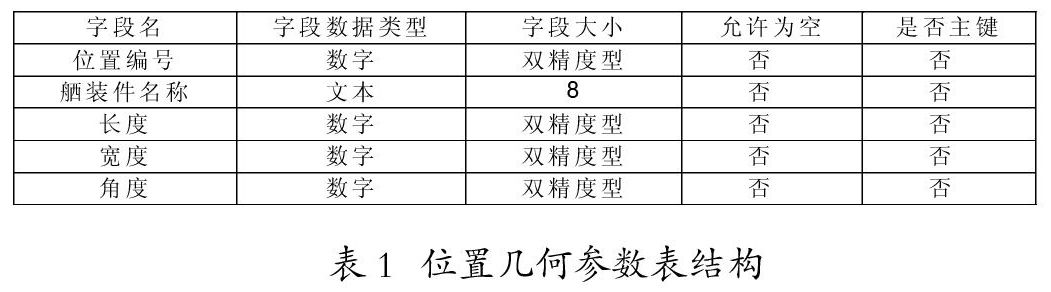

数据库是由一系列的表组成,表包含了数据库中的数据和其他的数据库对象,定义这些数据库对象的目的在于支持对数据的处理操作。存储在数据库中的数据通常与特定的客观实体或过程有关。由于本系统中主要考虑为设计部件布置时提供部件参数,根据布置绘图的需要,按照部件不同的位置分别建立对应参数表Situ1、Situ2、…、SituN,其中N为位置编号。用这些表来存储部件参数信息,以某具体位置表为例,其构如下表所示:

表1 位置几何参数表结构

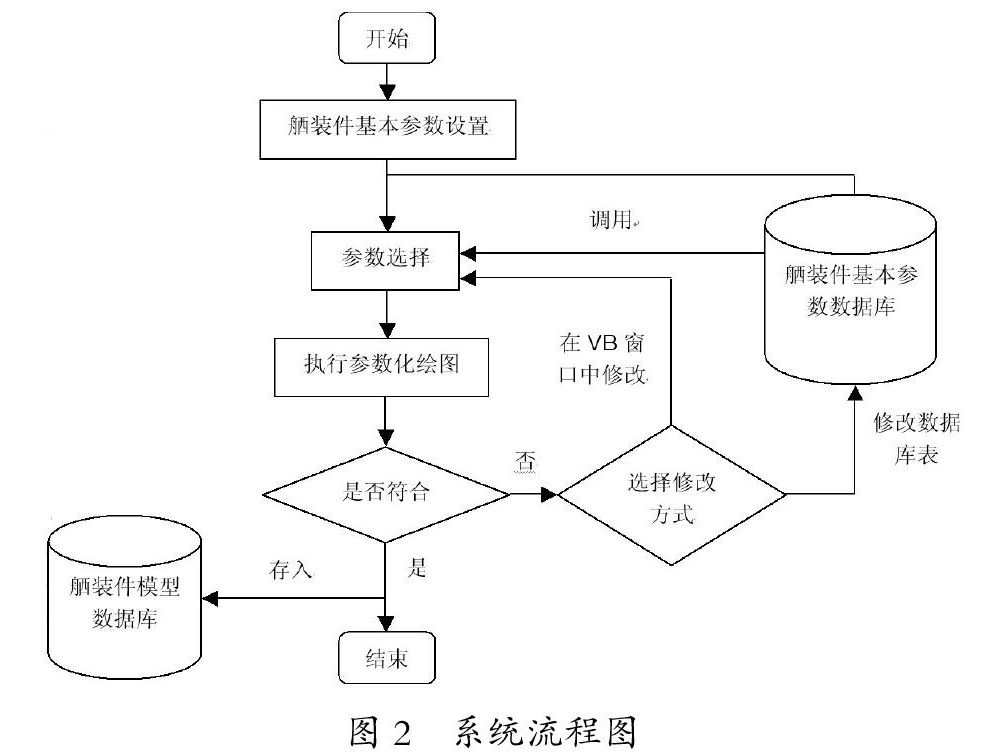

3、非标准舾装件参数化设计流程

在进行非标准舾装件设计时,一般应根据船型特点、有关规范规定和船东提出的需求等方面综合考虑。通常根据部件的位置参数xi,yi等基本参数确定各部件位置,然后根据船东的要求或设计者的意图设置各部件的基本参数(包括部件个数、尺寸等),最后对该船的每个非标准舾装件进行参数化建模,并导入模型数据库。其流程图如下:

图2 系统流程图

本系统首先确定待设计的非标准舾装件进行参数化建模,并将这些参数存储在数据库文件中,最后通过VB集成开发环境来调用数据库数据,并在AutoCAD图形环境中生成舱室布置图。这个程序的开发的主要内容为:

用户交互界面的开发。利用VB的可视化编程控件,编写相应的对话框和菜单,设计系统的用户交互界面。

接口程序的设计。在VB集成开发环境下设计VB与数据库以及AutoCAD的接口程序,以实现VB程序与AutoCAD的数据交互,从而完成系统的开发。

非标准舾装件零件图形模块的构建。运用 AutoCAD Active技术,在VB集成开发环境下,分析各非标准舾装件图形的特征及尺寸关系,建立各类常用非标舾装件的实体绘图模块,设置合理的参数驱动关系,调试无误后,存储在VB相应的模块或过程中,作为参数化设计的通用实体模型。

零件参数数据库的建立。在Access中建立各类非标准舾装件模型对应的设计参数数据库,每一个数据库由数据表组成,以存放不同类型非标准舾装件的参数。设计参数分为几何参数和非几何参数两种。前者如属具大小与位置尺寸等数值型参数,后者是表明非标准舾装件类型以及其编号的一些非数值型参数。

结论

船舶非标准舾装件的参数化建模是对部件的各种类型和特点进行分析,合理的简化,将实际要求转化为模型。将参数化技术应用到船舶非标准舾装件设计当中,以Access为后台数据库,用VB语言对AutoCAD进行二次开发,来实现船舶非标准舾装件的参数化绘制。提供可供用户输入所需数据的窗口,用户只需按照要求输入或选择所需数据即可进行参数化设计。并能够建立部件的类型数据库,达到对部件的分类,统计和分析。(作者单位:浙江国际海运职业技术学院)